组合超声场下电沉积Ni-Nd2 O3纳米复合镀层的摩擦磨损性能

薛玉君,李献会,敖正红,李济顺

(1.河南科技大学a.机电工程学院;b.河南省机械设计及传动系统重点实验室,河南洛阳471003;2.洛阳轴研科技股份有限公司,河南洛阳471003)

0 前言

纳米复合沉积层具有高硬度、耐高温、抗氧化、耐腐蚀、耐磨损等优良特性,这些特点受到了学者们的广泛关注。将纳米颗粒引入制备复合沉积层,有效改善纳米复合沉积层的微观结构,使得复合沉积层的性能得到大幅度提高[1]。但是,由于纳米颗粒具有的表面能高,电沉积过程中容易团聚,严重影响了纳米颗粒在沉积层的分布和含量,成为制备高性能纳米复合沉积层的瓶颈。在电沉积过程中引入超声波,超声空化可大幅度地弱化纳米颗粒之间相互作用,有效抑制纳米颗粒团聚,使之均匀分散在沉积层中,从而提高纳米复合沉积层的性能[2-3]。组合超声由两种或两种以上不同频率的超声波共同工作组成,组合超声的空化产额高于单一超声的空化产额,且组合超声波具有良好的协同性和空化效应[4]。将组合超声运用于纳米复合电沉积中,可有效抑制纳米颗粒团聚,提高纳米复合镀层的性能,有望制备出高性能的纳米复合镀层。

本文利用单一超声、组合超声进行Ni-Nd2O3纳米复合电沉积试验研究,其中组合超声场由浴槽式超声和探头式超声复合组合而成。制备了Ni-Nd2O3纳米复合镀层,考察了Ni-Nd2O3纳米复合镀层的微观结构,测试了复合镀层纳米颗粒含量、显微硬度、摩擦磨损性能,研究了组合超声场下Ni-Nd2O3纳米复合镀层微观结构和摩擦磨损性能。

1 试验

1.1 纳米复合镀层制备

电沉积试验装置如图1 所示,主要由电沉积液、WYJ-3010 型直流稳压稳流电源、KQ-300VDB 浴槽式超声波发生器、探头式超声波发生器、EMS-12 型遥控潜水磁力搅拌器等组成。

试验所选用的阴、阳极材料分别为不锈钢片(1Cr18Ni9Ti)和电解镍板(纯度大于99.9%),不锈钢片的厚度为2 mm,工作面积为20 mm×50 mm,镍板体积规格为150 mm×30 mm×3 mm,阴、阳极面积之比为2∶3,两电极间距为30 mm。

试验采用的电沉积液成分为:润湿剂(0.5 g/L)、NiSO4·6H2O(300 g/L)、H3BO3(35 g/L)、NiCl2(20 g/L)。所用试剂的纯度均为分析纯。稀土Nd2O3纳米颗粒平均直径为30 nm,纯度大于99.99%。

图1 电沉积试验装置示意图

1.2 纳米复合镀层微观结构及性能检测

镀层的微观形貌利用FEI Quanta 200 FEG 场发射环境扫描电子显微镜(ESEM)进行观察,并用能谱仪(EDS)测定镀层中Nd2O3的含量。

镀层试样的显微硬度用HVS-1000 型数显显微硬度仪测定,加载载荷为0.49 N,保持时间为10 s,对试样取5 个不同测量点进行测定,取5 点的平均值作为镀层试样的显微硬度值。

镀层的摩擦磨损性能在型号为MM1000-Ⅱ摩擦性能测试机上进行测试。试验条件:摩擦状态为干摩擦,试验压力为0.06 MPa,转速为1 000 r/min,试验温度为室温,试验时间为10 min,材料为调质处理的45 号钢,硬度为HRC56 ~59。

2 结果与讨论

2.1 纳米复合镀层微观形貌

图2a 为直流纯Ni 镀层,表面粗糙,晶粒粗大,不均匀。图2b 是在直流条件下加入Nd2O3纳米颗粒进行的复合电沉积得到的镀层,从图2b 中可以看出:镀层表面有突起存在,相关研究已证实其为添加的Nd2O3纳米颗粒,由于有Nd2O3纳米颗粒起到了强化作用,使表面组织致密性提高,但晶粒还是较粗大,分布不均匀。

图2 不同电沉积方式下镀层的表面形貌

图2c 和图2d 分别为浴槽式超声和探头式超声条件下制备的镀层的微观形貌,与图2a 对比可知:在这两种镀层表面组织致密度加强,但晶粒仍很粗大,表面也很粗糙,可见超声波在纳米复合电沉积中起到了一定的作用。分析认为:超声波具有优良的空化效应,在电沉积液中迅速产生空化泡,空化泡在瞬间迅速涨大并破裂,破裂时把吸收的声场能量在极短的时间和极小的空间内释放出来,可形成高温和高压的环境,同时伴随有强大的冲击波和微声流,能够破碎纳米颗粒团聚体,抑制纳米颗粒的团聚,电沉积液中的纳米颗粒分布均匀,从而优化了电沉积环境,使得纳米复合镀层中的纳米颗粒分布均匀[5-6]。

图2e 为组合超声条件下得到镀层的微观形貌图。与图2a ~图2d 相比,组合超声作用下Ni-Nd2O3纳米复合镀层晶粒更细小,表面更平整,组织更均匀致密。在组合超声的作用下,复合镀层的晶粒尺寸得到了很大程度的细化,表面性能得到提升。分析认为:组合超声场是利用两种超声同时在溶液中传播形成的超声场,在组合超声场中单位时间里产生的空化崩溃次数多于单一超声,其空化作用远大于单一超声,有效改善了单一超声易产生的驻波效应,显著减少驻波造成的死角,增加空化事件,提高了声化学产额。与单一超声电沉积相比,组合超声单位时间内产生的空化泡数目多,且空化泡蕴含的声场能量要高,产生的冲击波和微声流速度更大,对电沉积液中纳米颗粒的冲击效果更明显,使得纳米颗粒团聚的几率大大减小,纳米颗粒均匀的分布于电沉积液中,也使得形核更加均匀,细化了晶粒。所以,组合超声场下制备的纳米复合镀层表面更加平整,晶粒更加细小,组织更加致密均匀。

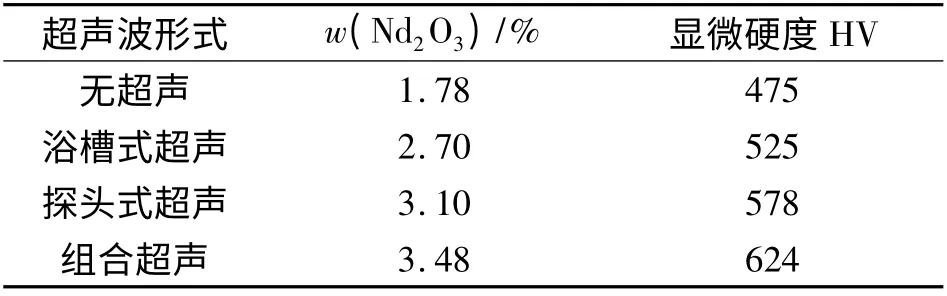

2.2 显微硬度

表1 为各种条件下制备的纳米复合镀层中纳米颗粒含量和显微硬度的最大值。由表1 可以看出:无超声条件下制备的纳米复合镀层中Na2O3的含量和显微硬度低。浴槽式和探头式超声波制备的纳米复合镀层中w(Nd2O3)最大值分别为2.70%和3.10%,显微硬度分别为HV525 和HV578。探头式超声影响镀层颗粒含量效果比浴槽式超声更明显。分析认为:超声波作用提高了镀层中Na2O3的含量和显微硬度,且探头式超声波作用效果更加明显,原因在于探头式超声波是直接深入电沉积液里,超声波利用率高,分散纳米颗粒的能力强,纳米颗粒团聚得到抑制,进而使得纳米颗粒与阴极表面的接触几率提高;此外,由于探头式超声波的探头直接深入电沉积液,直接作用于阴极表面,电沉积时阴极析出的氢就不能附着在阴极表面,大大提高了纳米颗粒附着在阴极表面的能力。因此,探头式超声波条件下制备的纳米复合镀层中纳米颗粒Nd2O3含量高,显微硬度高。

由表1 还可以看出:组合超声条件下制备的纳米复合镀层中w(Nd2O3)最大值达3.48%,显微硬度为HV624。对比可知:组合超声条件下制备的纳米复合镀层Nd2O3含量比单一超声的含量平均提高约21%,显微硬度提高13%。分析认为:从组合超声空化效应分析,组合复合超声波的空化效应明显强于单一超声波,抑制纳米颗粒团聚的能力更强,纳米颗粒在电沉积液中分散更充分,单位时间内到达阴极表面的颗粒越多,沉积量就越大。并且由于组合超声作用电沉积反应速度加快,有更多纳米颗粒在阴极被基质金属Ni 所包埋,所以组合超声作用下,复合镀层中Nd2O3的含量较高。从组合超声协同作用分析,在组合超声波协同作用下,大大降低超声波中驻波的产生,也减少了驻波死角,组合超声场的空化事件多于单一超声场,组合超声作用效率更高。同时,探头式超声波的超声探头直接深入电沉积液中,冲刷走阴极表面析出的氢,为电沉积提供条件,在两者协同作用下复合镀层中Nd2O3含量提升,显微硬度提高。

表1 不同形式超声波下制备的纳米复合镀层中Nd2O3 含量和显微硬度

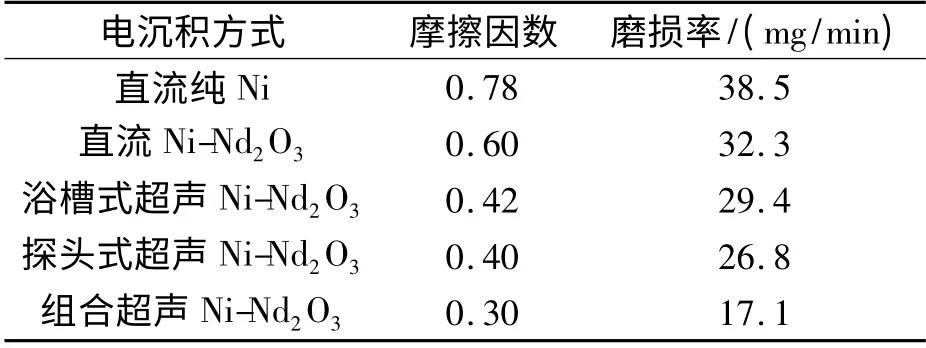

2.3 摩擦磨损性能

表2 为不同电沉积方式下制备的镀层的摩擦因数和磨损率。由表2 可以看出:电沉积方式直接影响镀层的摩擦因数和磨损率。添加Nd2O3纳米颗粒的复合镀层的摩擦因数和磨损率明显低于纯Ni 镀层;在超声条件影响下复合镀层的摩擦因数和磨损率明显低于无超声影响的;组合超声条件制备的复合镀层摩擦因数和磨损率相对最佳。分析认为:由于Nd2O3纳米颗粒与基质金属共沉积,弥散于纳米复合镀层中的Nd2O3纳米颗粒起到阻碍晶粒中的位错滑移的作用,产生了弥散强化效应,从而使纳米复合镀层的摩擦因数和磨损率要低于纯镍镀层的摩擦因数和磨损率。结合图2 可知:超声的引入使纳米复合镀层的微观结构改变,晶粒得到细化,致密度提高[7-9],所以超声作用下的复合镀层摩擦因数和磨损率都减小;组合超声作用下,由于其协同效应和空化效应,纳米复合镀层中Nd2O3纳米颗粒含量大大增大,弥散强化效果增强,同时镀层晶粒得到了充分的细化,晶粒间的结合力加强,致密度增强,显微硬度也大大提升,所以组合超声下的纳米复合镀层的摩擦因数最小,磨损率最低。

表2 不同电沉积方式下制备的镀层的摩擦因数和磨损率

图3 为不同电沉积方式下制备的镀层磨损后表面形貌的SEM 照片。由图3 可以看出:直流纯Ni镀层表面磨损比较严重,有严重的塑性流动变形,并有宽深的犁沟形成,呈现出拉伤损伤特征(见图3a),这主要是由于纯Ni 镀层硬度较低,在干摩擦条件下承载能力较差,在摩擦热的作用下易发生软化,产生严重的塑性形变。直流Ni-Nd2O3纳米复合镀层的磨损形貌有多条犁沟并伴随塑性形变,呈典型的磨粒磨损特征(见图3b),表明在Nd2O3纳米颗粒加入后,在纳米颗粒弥散强化的作用下,一定程度上减轻了磨损。浴槽式超声波作用下的纳米复合镀层的磨损状态为黏着磨损和磨粒磨损特征(见图3c)。浴槽式超声作用下制备的纳米复合镀层中,在超声作用下,纳米颗粒均匀分布,晶粒在一定程度上得到细化,致密度提高,黏着磨损程度减轻,但在磨损过程中,有硬质颗粒的脱落,相对摩擦中在镀层表面形成沟壑,所以也形成磨粒磨损[10-11]。探头超声条件下制备的纳米复合镀层磨损形貌,呈现磨粒磨损特征,但伴随有大片层剥落迹象(见图3d)。探头式超声波作用下,由于探头式超声利用效率更高,制备出的纳米复合镀层颗粒含量和显微硬度提升,耐磨性提升,但在磨损过程中,由于其镀层致密性不佳,造成了大片层剥落迹象。

图3 不同电镀方式下制备的沉积层磨损后的SEM 照片

组合超声作用下的Ni-Nd2O3纳米复合镀层的磨损特征表现为轻微的黏着磨损和磨粒磨损(见图3e)。从图3e 中可清晰看出:磨损的面积大大减小,从形貌上看,塑性变形程度也大大减轻,摩擦磨损性能得到改善。组合超声作用下的Ni-Nd2O3纳米复合镀层中,由于其晶粒细小,组织致密,硬度较高,表面光滑,所以摩擦中产生的虽然有黏着磨损,但很轻微;在磨损中,有体积极小硬质颗粒脱落,又由于基体硬度高,所以磨粒磨损产生的磨痕就很轻微,表现出了较好的耐磨性[12]。

3 结论

(1)组合超声场对Ni-Nd2O3纳米复合镀层微观形貌有明显影响,制备出的复合镀层表面更加平整,晶粒更加细小,组织的致密性更高。

(2)组合超声场条件下制备的Ni-Nd2O3纳米复合镀层中,Nd2O3纳米颗粒含量达3.48%(质量分数),显微硬度高达HV624。

(3)组合超声作用下制备的Ni-Nd2O3纳米复合镀层摩擦因数小、磨损率低,表现出优良摩擦学性能。

[1] 王红美,蒋斌,徐滨士,等.纳米颗粒增强镍基复合镀层的组织与微动磨损性能研究[J].摩擦学学报,2005,25(4):289-292.

[2] 李济顺,薛玉君,兰明明,等.超声波对Ni-CeO2纳米复合电铸层微观结构和性能的影响[J].中国有色金属学报,2009,19(3):517-522.

[3] 徐滨士,董世运,涂伟毅.纳米颗粒对镍刷镀层组织及性能的影响[J].中国有色金属学报,2004,14(5):159-163.

[4] 丘泰球,曾荣华,张晓燕.双频超声强化提取的机理[J].华南理工大学学报,2006,34(8):89-92.

[5] 明平美,朱荻,胡洋洋,等.超声微细电铸试验研究[J].中国机械工程,2008,19(6):644-647.

[6] Mallik A,Ray B C. Morphological Study of Electrodeposited Copper Under the Influence of Ultrasound and Low Temperature[J].Thin Solid Films,2009,517(24):6612-6616.

[7] Lee D Y,Gan Y X,Chen X,et al. Infuence of Ultrasonic Irradiation on the Microstructure of Cu/Al2O3,CeO2Nanocomposite Thin Films During Electrocodeposition[J].Materials Science and Engineering A,2007,447:209-216.

[8] Garcia I,Fransaer J,Celis J P.Elect Rodeposition and Sliding Wear Resistance of Nickel Composite Coatings Containing Micron and Submicron SiC Particles[J].Surface and Coatings Technology,2001,148(2/3):171-178.

[9] 蒋斌.纳米颗粒复合电刷镀镍基镀层的强化机理及其性能研究[D].重庆:重庆大学,2003.

[10] 薛玉君,朱荻,靳广虎,等.电沉积Ni-La2O3纳米复合镀层的摩擦磨损性能[J].摩擦学学报,2005,25(1):1-6.

[11] Gyftou P,Stroumbouli M,Pavlatou E A,et al. Tribological Study of Ni Matrix Composite Coatings Containing Nano and Micro SiC Particles[J].Electrochimica Acta,2005,50:4544-4550.

[12] Xue Y J,Li J S,Ma W,et al.Fabrication and Wear Resistance of Ni-CeO2Nanocomposite Coatings by Electrodepositition Under Ultrasound Condition[J].Int J Surface Science and Engineering,2010,3(4):202-213.