典型材料载流摩擦行为

张永振,杨正海,b,上官宝,b,孙乐民,b,杜三明,b

(河南科技大学a.摩擦学重点实验室;b.材料科学与工程学院,河南 洛阳471003)

0 前言

载流摩擦副是指具有通过电流功能的摩擦副,广泛应用于交通、电力、通信、计算机、测量、控制等行业和领域[1-2]。随着科技的发展,载流摩擦副的工作条件越来越苛刻,主要表现是相对滑动速度超过100 m/s、通过电流密度超过3 A/mm2,安全性要求越来越高,例如,在接插件中要求安全接插不出现故障的次数越来越高。同时,出现了一些特殊的工况,如铁路接触线/滑块系统在风沙、雨雪、冻雨等恶劣甚至极端天气条件下工作[3]。原有技术解决方法已经难以满足新的要求,在某些领域,载流摩擦问题已经成为制约系统发展的关键性问题[4]。载流摩擦副在大电流密度、高速滑动甚至恶劣服役环境下,如何实现高安全性、高可靠性的工作成为载流摩擦研究的目标。

载流摩擦问题早在20世纪20年代就引起了研究者的注意[5-6],该问题主要涉及电接触学、摩擦学、材料学、力学、传热、物理学、化学等多学科,是一个载流和摩擦耦合的问题。载流摩擦系统(见图1)同时包括摩擦系统和电系统,从热量产生看,主要包括电弧热、电阻热和摩擦热;从环境看,主要包括温度、湿度、气氛等条件;从接触表面情况破坏机制看,主要包括机械磨损、电弧侵蚀、氧化等多种破坏机制[7-8]。这些关系可以归纳为 3对耦合关系:摩擦接触与导电接触耦合、摩擦损伤与电损伤耦合、载流质量与摩擦学性能耦合。在研究载流摩擦过程中,研究人员面对的主要问题是实现优异的载流质量(高效稳定电流的传输)和配副的长寿命。本文运用典型载流摩擦材料,研究了电流、载荷、相对滑动速度对不同材料载流摩擦磨损行为的影响,速度因素对载流质量的影响,电弧的产生及其影响因素。探讨了载流摩擦磨损的机制,深入分析了载流摩擦的表面行为。

图1 载流摩擦关系图

1 试验

使用自制的销盘式高速载流摩擦磨损试验机(原理见图2)进行载流摩擦试验。试验中盘试样材料为市售铬青铜QCr0.5,销试样材料包括铜基粉末冶金滑板材料(PM)、浸金属碳滑板材料(MC)、碳/碳材料(C/C)、纯铜、碳纳米管增强铜材料(CNT/Cu)和质量分数为0.6%的氧化铝增强铜基材料(0.6Al2O3/Cu)。试验后用扫描电镜(SEM)观察磨损表面,用三维形貌仪测量磨损表面三维形貌,用摩擦因数μ,磨损率W,载流效率η[1],载流稳定性S[1]和电弧能量[9]等指标进行性能评价。

图2 试验机原理图

2 试验结果及讨论

2.1 不同条件下的载流摩擦磨损行为

图3给出了铜基粉末冶金材料的摩擦因数和磨损率随相对滑动速度变化的曲线。随速度的增加,摩擦因数先下降,到50 m/s后摩擦因数又上升(见图3a),磨损率随速度的增加而增高(见图3b)。

图3 速度对PM载流摩擦磨损性能的影响

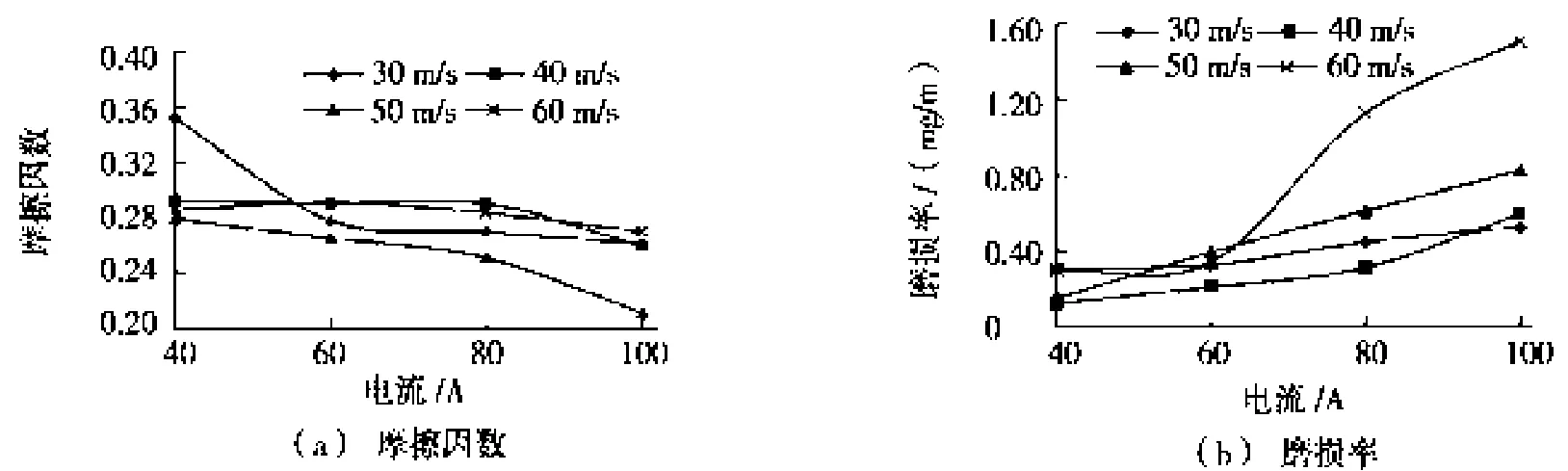

图4 给出了铜基粉末冶金材料的摩擦因数和磨损率随电流变化的曲线。随电流强度的增加,摩擦因数降低(见图4a),磨损率则随电流的增加而增高,电流高时,磨损率增加越显著(见图4b)。

图4 电流对PM载流摩擦磨损性能的影响

图5 给出了铜基粉末冶金材料的摩擦因数和磨损率随接触压力的变化曲线。随载荷(接触压力)的增加,摩擦因数降低(见图5a),磨损率增高(见图5b)。

图6为载荷和相对滑动速度对不同材料的载流摩擦摩擦因数和磨损率影响的曲线。从图6a和图6b中可以看出:接触压力对摩擦学行为的影响随材料的不同而不同,在0.30~0.55 MPa条件下,随着接触压力的增加,纯铜和质量分数0.6%氧化铝增强铜基材料的磨损率增加,纯铜的摩擦因数也增加,碳纳米管增强铜材料的磨损率先减小后增加,铜基粉末冶金滑板材料的磨损率先增大后减小。从图6c和图6d中可以看出:随着相对滑动速度的增加,材料的摩擦因数和磨损率变化复杂,3种材料的磨损率有增大的趋势,纯铜的摩擦因数有显著增加,粉末冶金滑板材料的的摩擦因数有波动,质量分数为0.6%的氧化铝增强铜基材料的摩擦因数有下降的趋势。大滑动速度导致材料的摩擦磨损性能恶化。

图5 载荷对PM载流摩擦磨损性能的影响

图6 载荷和速度对不同材料载流摩擦的影响(I=40 A)

图7 为电流对不同材料的载流摩擦摩擦因数和磨损率影响的曲线。从图7中可以看出:随着电流的增加,4种材料的摩擦因数有增大的趋势(见图7b),而磨损率显著增加(见图7a)。

综合考虑图6和图7,还可以发现:在不同的载荷、速度和电流条件下,不同材料的摩擦因数和磨损率处于不同的水平上,针对试验用几种材料,可以认为铜基粉末冶金滑板材料和质量分数为0.6%的氧化铝增强铜基材料更适宜在高速大电流的情况下运用。

图7 电流对不同材料载流摩擦的影响(I=40 A)

综上所述,材料因素和工作条件(相对滑动速度、载荷和电流)的变化显著影响载流摩擦行为,且摩擦因数和磨损率变化趋势复杂。但可以明确高相对滑动速度和大电流恶化摩擦磨损特性。

2.2 不同条件下的载流效率和载流稳定性

图8给出了在1.0 A/mm2电流密度和0.5 MPa压力条件下,速度对不同材料载流质量的影响,从图8中可以看出:干滑动条件下随着相对滑动速度的增加,载流质量显著的恶化,其中,载流效率下降10% ~50%(见图8a),载流稳定性下降50% ~80%(见图8b)。载流质量与相对滑动过程中导电接触点的多少及起弧状态有关。粗糙表面上接触点的多少与正压力有关,而且,只有接触点表面不导电层被破坏后接触点才能导电[10]。接触压力决定了接触点的多少,同时,还直接影响接触点不导电层的破坏情况。其他条件不变,随着相对滑动速度增加,配副运行不稳定,冲击增大,接触状态变差,运行中容易起弧。电弧虽能够起到维持导电的作用,但会破坏表面状态(熔融、喷溅、氧化等),使接触状态变差。所以,随着相对滑动速度的增加,载流效率降低,载流稳定性变差。从图8中还可以看出:针对试验用不同材料,载流效率和载流稳定性只是变差的程度不一样。从载流质量的角度看,铜基粉末冶金材料更适合用于高速大电流的载流摩擦。

图8 速度对不同材料载流质量的影响

图9 电流和摩擦因数的动态关系

2.3 动态电流和动态摩擦因数的关系

图9 给出了动态电流密度和摩擦因数的关系,从图9中可以看出:动态电流的波动和动态摩擦因数的波动具有一定对应关系,动态电流和动态摩擦因数存在明显的关联关系。载流摩擦过程中,由于粗糙表面相对滑动过程中的振动、冲击等作用,使得表面的电接触状态不断变化,甚至离线。所以,动态电流波形没有静态电流规范,且平均值也比静态时低。载流摩擦的过程中,电流通过的能力取决于电接触的状态,即导电接触点的多少和点的导电能力,这一过程中必然伴随着摩擦磨损的过程,而摩擦磨损的情况取决于摩擦接触状态。电接触和摩擦接触是通过同一个宏观接触面实现的,大部分因素会同时影响两个接触,所以,配副的动态电流和动态摩擦因数具有相关性。

载流摩擦过程中载流质量和摩擦磨损行为均与接触行为有关,换言之,载流质量和摩擦磨损行为存在密切的耦合关系,试验中表现为电流密度和摩擦因数具有相关性。同时,由于载流质量和摩擦因数的影响因素又比较多,所以,这种耦合关系非常复杂。

2.4 载流摩擦中的电弧

载流摩擦中的电弧是一种空气放电现象,且动态发生,对载流摩擦有很大危害。电弧对载流摩擦的影响及其产生、发展和熄灭过程一直是研究者关注的问题[11-12]。

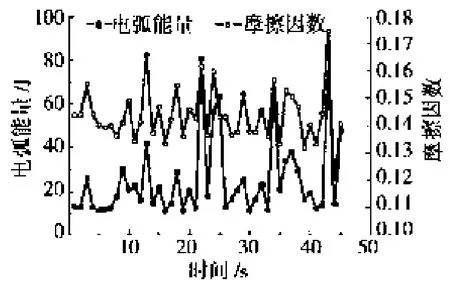

图10给出了碳/碳材料在电流密度0.66 A/mm2、载荷0.55 MPa、速度30 m/s条件下电弧能量与摩擦因数的瞬时关系。从图10中可以看出:动态电弧能量的波动和动态摩擦因数的波动具有对应关系,电弧能量和摩擦因数具有明显的相关性。电弧是载流摩擦过程中由于接触面分开形成气隙,被电流击穿形成等离子体而形成的,是载流摩擦的一个中间现象。单个电弧作用在一个狭小的区域,放出大量的热量,最高能够形成6 000℃的高温[13],大量的电弧热导致材料性能弱化,甚至直接导致材料的熔化、汽化,加速材料的转移,电弧还使接触表面粗糙化,加剧表面的氧化,影响材料的动态摩擦磨损行为,故电弧信号和动态摩擦因数信号密切相关。

同时,总结所有试验结果还发现:不同的材料所产生的电弧不一样;在V<30 m/s,P>150 N,I<20 A条件下很少观测到电弧。

电弧的产生条件主要是与气隙的间距、加在气隙上的电压等有关,载流摩擦中,动态的接触压力直接反映了摩擦副的接触状态,接触压力为零,表示完全脱开,可能产生电弧;接触压力大于零时,表示有正常接触点,不同的接触压力反映了不同的真实接触点数。所以,接触压力、气隙上的电压降等因素直接影响电弧,即电弧与载荷、速度和电流等配副参数密切相关。

2.5 载流摩擦过程中的表面行为

图11给出了材料载流摩擦过程中出现的各种磨损机制,其中,图11a为盘试样黏着和氧化的痕迹,图11b为销试样磨损表面出现塑性变形和犁沟的痕迹,图11c为载流摩擦后磨损表面的纵切面,可明显看到塑性变形层,图11d为严重熔融的载流摩擦表面,图11e为电弧造成材料喷溅的磨损表面,图11f为电弧造成熔融表面冷却后出现龟裂的磨损表面,图11g为碳/碳材料载流磨损后的表面,图上凹坑为碳材料气化、蒸发的结果,图11h为粉末冶金材料表面刚刚出现熔融的情况,出现了液态的金属丝,图11i为浸金属碳滑板材料载流摩擦后的纵切面,可明显看出金属材料熔化析出后表层和芯部材料的差别。不管什么条件,由于摩擦热、电阻热、电弧热等热源的作用,材料的摩擦表面都会出现氧化,当有电弧作用时,由于严重的局部过热,电弧作用区的氧化比其他部位更严重。

图10 电弧能量和摩擦因数的关系

图11 材料磨损中出现的各种磨损机制

载流摩擦材料的磨损方式有机械磨损、电气磨损和氧化磨损[7],其中机械磨损是正常的磨损,其主要形式包括塑性变形、犁沟、黏着等现象。当金属基材料与铬青铜盘干摩擦时,由于金属的亲和力,使得摩擦表面容易出现黏着现象,当其界面有固体润滑剂时,磨损面出现了塑性变形和犁沟等形貌,有电弧出现时,由于大量的电弧热短时间内持续作用在一个狭小区域内,材料摩擦表面会出现熔融、喷溅的痕迹。当销试样为碳材质时,碳材料被蒸发气化,形成空洞,熔融的痕迹不再出现(碳的熔点很高),黏着磨损的痕迹也不见了(铜材料与碳材料完全不润湿)。但是,还没有观测到在一次试验中只出现一种磨损机理。所以,载流摩擦过程中磨损机制不是同时全部出现,也不是某时刻只有一种机制出现,而是多种机制共同作用的结果。

电弧对材料的侵蚀包括熔融、喷溅、气化、蒸发及由于电弧热造成的氧化等。电弧侵蚀与电弧的强弱及持续时间密切相关,单个电弧持续作用在很小的区域,电弧的强弱和持续时间直接决定了该区域输入能量的大小,同时,电弧侵蚀还与材料的性质有关,电弧侵蚀的结果使得磨损表面的最终粗糙化。

表1给出了铜基粉末冶金材料(PM)在不同试验条件下磨损表面的粗糙度值。对比试验1和试验2发现:随着载荷的增加,磨损表面的表面质量变差。对比试验3、试验4和试验5发现:随着电流的增加,磨损表面的表面质量变差。对比试验6、试验7和试验8发现:随着速度的增加,磨损表面的表面质量变差,特别是速度为40 m/s时,材料的表面质量急剧变差。随着载荷的增加,材料的机械磨损增加,电阻热增加,其危害也表现在机械磨损中,起弧的概率降低,在试验条件下,综合表现为表面质量变差;随着电流的增加,电阻热对材料性能的恶化加剧,起弧的概率增加,电弧的危害增大,所以表面质量变差;随着速度的增加,材料机械磨损增加,起弧率增加,电弧的危害加大,表面质量恶化。

载流摩擦中的电接触和摩擦接触都是通过接触表面来实现的,磨损表面的形貌与电性能和摩擦磨损性能直接相关。结合前文中载荷、速度和电流对载流行为和摩擦磨损行为的影响,可以认为磨损表面的质量对载流摩擦行为有重要影响。

综上所述,材料的表面发生了黏着、犁沟、塑性变形、氧化、熔融等行为,表面粗糙度发生变化(常常是剧烈变坏),这些表面行为正是载流特性和摩擦磨损特性相互关联的原因。

表1 不同条件磨损表面的粗糙度

3 结论

(1)载流摩擦中,配副的摩擦磨损行为和电接触行为是非常复杂的相互耦合关系。

(2)材料和工作条件的变化显著地影响载流/摩擦磨损行为,高相对滑动速度和大电流恶化摩擦磨损特性和载流特性。

(3)电弧对载流摩擦行为有重要的影响,起弧与载流摩擦副的材料因素、工作条件(载荷、相对滑动速度和电流)等有关,其对载流摩擦行为作用的途径包括氧化、熔融和最终的接触表面粗糙化等。

(4)载流摩擦过程中表面行为有多种机制(黏着、犁沟、塑性变形、氧化、熔融、喷溅、气化、蒸发等),而且,载流摩擦表面行为是多种机制共同作用的结果,不会只出现一种机制或者所有的机制都出现。

[1]上官宝.载流/摩擦耦合条件下材料的损伤机制研究[D].西安:西安交通大学,2011.

[2]李鹏,张永振,孙乐民.受电摩擦磨损的研究现状[J].洛阳工学院学报,2002,23(4):34-37.

[3]甄磊.浅析接触网覆冰现象的危害以及应对措施[J].电气化铁道,2011(3):30-32.

[4]金学松,郭俊,肖新标,等.高速列车安全运行研究的关键科学问题[J].工程力学,2009,26(Sup.II):8-25.

[5]Fisher J,Gibson E D.Electrode Erosion in High Current[J].Wear,1927(29):48 -52.

[6]Landly I T.Contact Wire Wear on Electric Railroad[J].AIEE,1929(10):756 -759.

[7]松山晋作.受电弓的受流摩擦学[J].电力牵引快报,1997(1):52-60.

[8]Shangguan B,Zhang Y Z,Xing J D,et al.Comparative Study on Wear Behaviors of Metal-impregnated Carbon Material and C/C Composite Under Electrical Sliding[J].Tribology Transactions,2010,53(6):933 -938.

[9]Shunichi K,Koji K.Effect of Arc Discharge on the Wear Rate and Wear Mode Transition of a Copper-impregnated Metallized Carbon Contact Strip Sliding Against a Copper Disk[J].Tribology International,1999(32):367 - 378.

[10]Williamson J B P.Deterioration Processes in Electrical Connectors[C]//Proc 4 Int Conf Electr Contact Phenomena Swansea.1968:30 -34.

[11]雷栋,吴广宁,张雪原,等.高速铁路弓网电弧抑制方法的研究[J].供变电,2008(5):1-4.

[12]Shunichi K,Koji K.Effect of Arc Discharge on Wear Rate of Cu-impregnated Carbon Strip in Un-lubricated Sliding Against Cu Trolley Under Electric Current[J].Wear,1998,216(2):172 - 178.

[13]徐学基,诸定昌.气体放电物理[M].上海:复旦大学出版社,1996.