附着式振动器机座优化分析研究

王高升,关耀奇,胡孝辉,杨 帆

(1.湖南工程学院 机械工程学院,湘潭411101;2.湖南工程学院 机械设计制造及其自动化专业0702班,湘潭411101;3.株洲齿轮有限责任公司 锻造分厂,株洲412000)

0 引 言

附着式振动器是由偏心块机构和三相异步电动机组合而成的能够产生振动的、用于现代建筑中混凝土捣实和表面振实、浇筑混凝土、墙、主梁、次梁及预制构件等的设备.是动力源与振动源结合为一体的激振源,在转子轴两端各安装一组可调偏心块,利用轴及偏心块高速旋转产生的离心力得到激振力.其激振频率高、激振力大、调整迅速容易且利用率高、振幅小、操作和安装方便、相对成本低、寿命长、易损零件少、维修简单、使用方便.广泛的应用在各种工、民建筑,水电建设,建材,化工,采矿,煤炭,冶金,轻工等工业部门.

采用有限元分析方法,可以识别出机体的模态参数(如固有频率、固有振型、模态质量、刚度和阻尼等模态参数)进而了解机体的动态特性,有助于分析零部件的振动和噪声特性,建立起结构的动态模型,使人们比较直观地了解零件各阶模态的频率及其振动的规律(振型),并从中找出关键零件结构刚度薄弱环节及其结构的不合理之处,从而为其结构的动态特性改进提供可靠理论参考,为实验模态提供理论依据,同时利用分析结果还可以对有限元模型进行修正,为机体的其它设计改进提供可靠的参考[1][2].振动器长期在振动环境下工作,零件结构刚性薄弱处最先受破坏,导致振动器停止工作,影响了振动器的使用寿命.本文就是要对振动电机的关键零件进行有限元分析,找出其结构动静态特性较低之处,根据分析结果,对其结构进行优化,改善振动电机整体的结构特性,减低使用时产生的噪音,延长其使用寿命.使改进后的振动电机成为环保型、高工作性、耐久性的高性能设备.

1 模型的建立及简化

根据机座零件图,使用UG草图命令绘制机座草图,然后通过拉伸等命令绘制出三维模型.在进行有限元分析时,分析软件对三维零件模型的结构要求很高,当三维部件结构不完善不精确时,分割以及四面体/六面体单元的中性轴算法网格划分可能会失败[3].此时需要对三维模型结构进行简化,UG中往往要频繁使用草图功能,此时应该构造尽可能简单的草图几何,例如轮廓线上的倒圆角,能用三维的边圆角完成的,就不要画在草图中,其他如孔、槽、倒角等都应放到三维特征中处理,原则是尽可能使草图集合为若干直线的简单组合.在进行有限元分析时,只要关闭那些无关紧要的倒圆、倒角、孔等特征就可以了,而不必重新修改草图[4].

但同时必须注意,忽略这些细小特征也不是盲目的.要充分考虑忽略这些特征是否仅仅起修饰作用或是由于工艺上的需要(如定位孔等)而存在的,在某些情况下,一个圆角的半径可能就正是优化参数,会显著地影响优化分析过程,当然不能够被忽略.另外,对于不同的有限元分析功能,特征是否忽略也不是一概而论的.为了提高有限元计算的效率,减少计算量和求解时间,简化模型如图1所示.

图1 简化后机座三维零件导入图

2 有限元分析

有限元仿真是一种工程分析技术,它实际上是用来对那些结构复杂且不存在精确解的结构进行仿真,这样的结构很难用传统的方法求解,而用有限元法则能够较容易地求解.

2.1 机座模态分析

模态分析用于确定零部件的固有频率,可以使设计师在设计时避开这些频率或者最大限度地减少对这些频率上的激励,从而消除过度振动和噪声.机座材料为ZAlSiR,设置参数密度为2700kg/m3,弹性模量为75GPa,泊松比为0.33,机座与底座螺栓连接面采用固定约束,使用单元形状进行网格划分.选择四面体单元对机座型进行自由网格划分,划分为38558个四面体单元.模态分析结果第五阶到第八阶模态云图如图2所示.

图2 第五至第八阶模态振型图

机座模态分析的前十阶结果如表1所示.

表1 机座模态分析主要结果

从表中数值可以看出,机座的前十阶模态中,振动频率最低为968.71Hz,其振动频率没有与电机频率固有频率50Hz靠近的数值,所以振动器机座不会产生共振,结构能满足使用要求.

2.2 机座应力应变分析

振动器工作时,机座主要受到激振力作用,激振力是通过振动发生器激励运动部件和试件使之产生振动的力[5].振动器中,振动部件为偏心块,装在主轴上的偏心块随着转子一起转动,由此产生激振力.

偏心半径大边:R=60mm

偏心半径小边:R=24mm

偏心质量 m=1.0632kg

偏心重心半径 Y=22mm

电机频率 f=50Hz

激振力大小:P=Y×m(2πf)2=22×10-3×1.0632×(2π×48)2=2306N

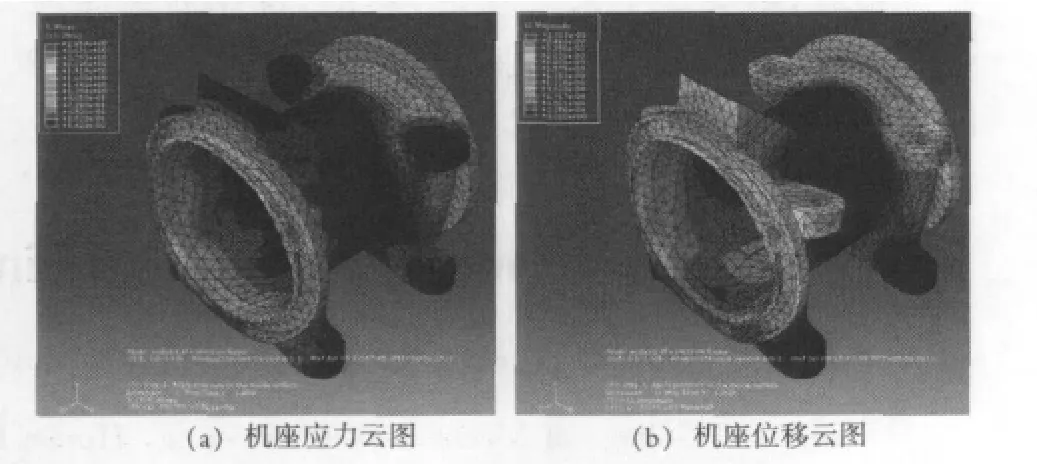

设置参数密度为2700kg/m3,弹性模量为75 GPa,泊松比为0.33,载荷分布于轴承座与机座相接触部位,选择四面体单元对机座型进行自由网格划分,划分为28051个四面体单元.分析应力位移云图如图3所示.

图3 机座应力、位移云图

由分析结果可以看出,机座在激振力作用下承受的最大应力为2.869MPa,最大受力位置为机座与轴承座相接处部位,最大变形为2.707mm,最大变形位置发生在机座与轴承座相连处.而机座材料是ZAl-SiR,其屈服强度为50MPa,许用应力为25MPa,安全系数S=50/2.869=17.43>[S]=2.5,机座最大应力小于材料许用应力,计算安全系数大于许用安全系数,机座不会发生永久变形,设计符合要求.

3 机座结构优化

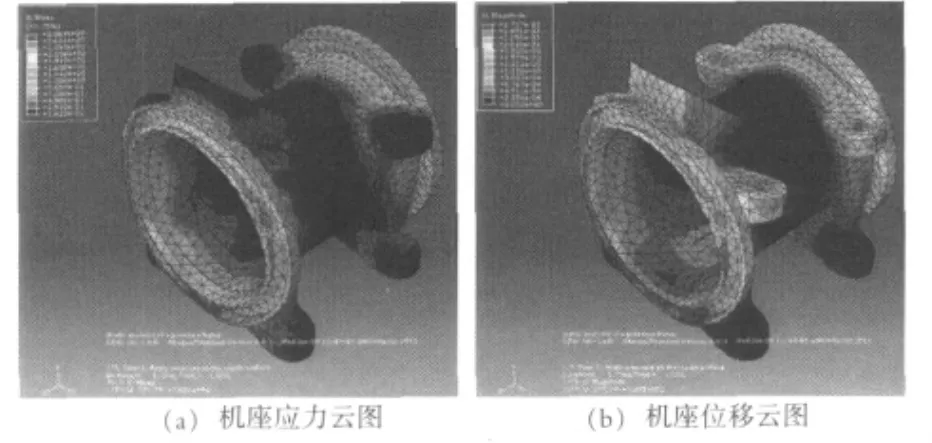

由于现行设计的转子己满足强度要求,并有很大的安全裕量,因此从考虑节省成本和优化工艺的角度出发,可根据有限元仿真结果对机座结构进行优化,在保证强度和刚度的前提下将原设计中机座壁厚为3mm,改为2mm.约束、载荷和材料不变,进行应力应变分析,仿真结果如图4所示.

图4 优化后机座应力、应变云图

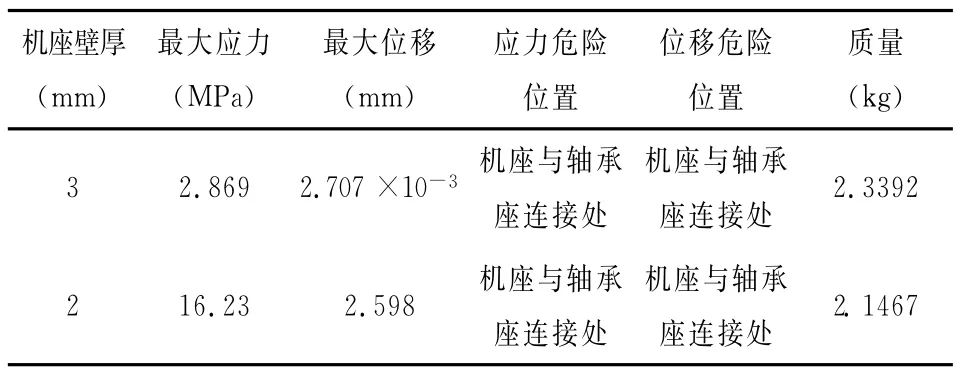

表2 两种结构机座最大应力、应变比较

根据分析结果,机座在激振力作用下所受最大应力为16.23MPa,最大位移为2.598mm,计算安全系数S=50/16.23=3.08>[S]=2.5,所受最大应力小于材料的许用应力且计算安全系数大于许用安全系数,不会发生永久变形,然而,优化后机座质量减少为2.1467kg,而优化前其质量为2.3392 kg,减少了8.23%的材料.所以,优化后,在满足设计要求的前提下,同时也降低了成本,优化成功.

4 结 论

本文利用虚拟样机的有限元分析方法,分别对振动器的机座进行了模态和静力学分析,通过分析,得出了以下结论:

(1)固有频率和零件的材料及结构有关,通过对零件的模态分析,可以找出零件结构的薄弱处,从而对结构进行优化,为设计者提供参考依据.机座模态分析中,前二十阶模态的固有频率没有与电机频率50Hz接近的数值,所以振动器机座不会产生自振,设计符合要求.

(2)在现有结构和载荷条件下,机座在激振力作用下最大应力和最大位移发生在机座与轴承座连接处,机座的应力和位移均满足要求,且都有较大的余量,可以进一步做结构优化.

(3)该机座壁厚改为2mm时应力壁厚为3mm时大,最大应力发生位置不变,但应力最大值仍然小于材料的基本许用应力强度,符合强度要求,减少了8.23%的材料,可节省生产成本.

[1]温熙森,等.机械系统动态分析理论与应用[M].长沙:国防科技大学出版社,1998.

[2]许本文.机械振动与模态分析基础[M].北京:机械工业出版社,1998.

[3]王玉镯,等.ABAQUS结构工程分析及实例详解[M].北京:中国建筑工业出版社,2010.

[4]潘新安,苏学成,李 华,等.有限元前处理技术的研究与应用[J].煤矿机械,2007,28(4):68-70.

[5]张合军,王军玮.几种常见偏心块偏心距及其激振力的计算分析[J].矿山机械,1999,(6):22-23.