一种新型汽车紧急辅助制动机构的设计与研究

骆美富,邱亚楠,陈红岩

(1.浙江经济职业技术学院,杭州 310018;2.中国计量学院 机电工程学院,杭州 310018)

0 引言

制动辅助系统是针对90%的汽车驾驶员在紧急情况下踩刹车时缺乏果断判断的情况而设计的。在正常情况下,大多数驾驶员开始制动时只施加很小的力,然后根据情况增加或调整对制动踏板施加的制动力;在紧急情况下,大多数驾驶员对需要施加比较大的制动力反应不够迅速,则需要制动辅助系统的协助[1]。制动辅助系统可以从驾驶员踩制动踏板的速度或加速度中探测到车辆行驶中遇到的情况——当驾驶员在紧急情况下迅速踩制动踏板,但踩踏力又不足时,此系统便会协助并在不到1秒的时间内把制动力增至最大,缩短在紧急制动的情况下的刹车距离。

图1 紧急辅助制动机构系统设计框图

传统的紧急制动辅助系统分为EBA(Electronic Brake Assist)和 BAS(Brake Assist System)两 种。EBA一旦监测到踩踏制动踏板的速度陡增,并且驾驶员继续大力踩踏制动踏板,它就会在几毫秒内释放出储存的180巴的液压施加最大的制动力,其速度要比大多数驾驶员移动脚的速度快得多;相对于EBA,BAS在紧急制动时依靠的是加大真空助力器内的真空度,继而增大助力比,实现提前制动和加大制动力矩[2]。

本文提出并设计了一种新型的汽车紧急辅助制动机构,其系统设计框图如图1所示。

此机构在接收紧急信号指令后,通过微动开关电路控制电动机的启停,离合器的离与合,以及盘式电磁铁的通与断,通过齿轮齿条传动推动真空助力器的推杆,使真空助力器发生作用,从而完成有效的刹车动作。

1 整体方案设计

根据设计要求的分析,要达到预定的功能,需使用到的机构或装置有动力源、传动机构、离合器装置、电磁铁装置以及开关控制部分。

1.1 机械结构的设计

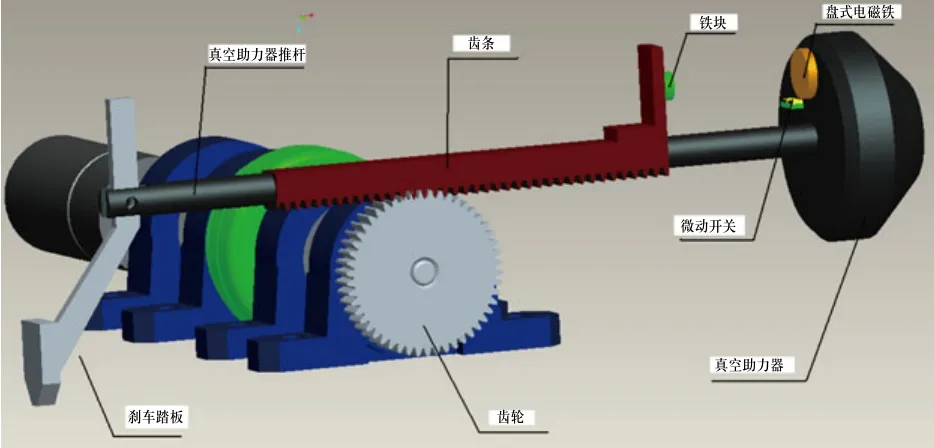

此机构安装在踏板与真空助力器之间,其整体结构图如图2所示。

图2 机构机械部分整体结构图

当危险信号出现时,微动开关电路接通NC端,使电动机开始旋转,离合器闭合,从而带动传动轴、从动轴转动,由于齿轮安装于从动轴上,故而齿轮带动齿条平移,即推动真空助力器的推杆推进,使真空助力器作用,从而实现初始制动;当推杆运动到最底端,触碰微动开关,使其转换至ON端,此时电动机停转,离合器分离,盘式电磁铁导通产生引力,将推杆紧紧吸住,使真空助力器始终保持工作状态,以保证制动有效进行,直至车辆停止。当紧急状况解除,断开微动开关,此时盘式电磁铁失去磁性,推杆弹回,制动完成。

辅助制动机构的机械部分主要由动力部分、传动部分和控制部分三部分组成。

1.1.1 动力部分及轴传动部分

图3为动力部分及轴传动部分,联轴器将电动机与传动轴连接在一起,传动轴与从动轴的连接通过离合器实现。当离合器闭合,两轴传递电动机的扭矩,带动从动轴末端安装的齿轮,至此轴传动部分的传动动作完成。

1.1.2 齿轮齿条传动部分

图4为齿轮齿条传动部分,齿条固定在真空助力器的推杆上,并始终与齿轮啮合。通常情况下,离合器处于分离状态,刹车踏板踩下,齿轮齿条处于空转状态,对正常刹车动作不产生任何影响;紧急情况时,离合器处于闭合状态,齿轮带动齿条做直线运动,使真空助力器推杆推进,真空助力器作用,汽车开始制动。

图3 动力源及轴传动部分

图4 齿轮齿条传动部分

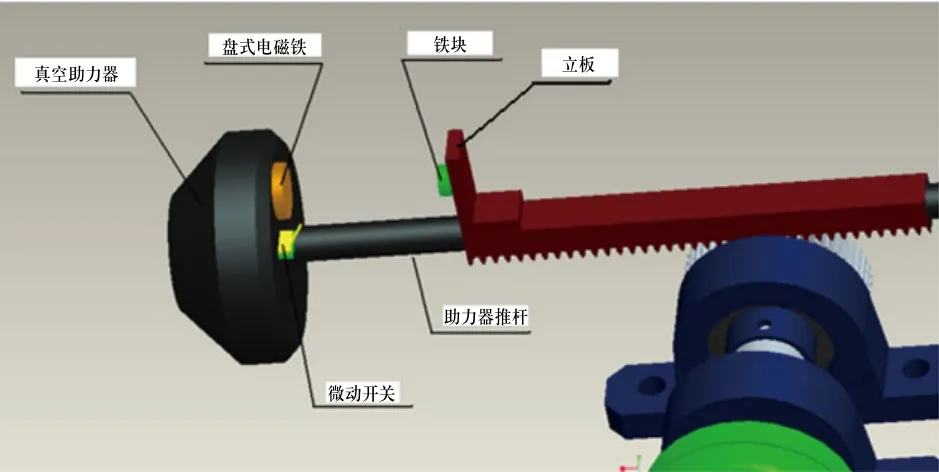

1.1.3 控制部分

图5为控制部分及制动保持机构,控制部分主要由辅助制动机构电源开关主控,正常情况下,电源开关断开,制动装置正常使用,当紧急状况信号到来,电源开关闭合,传动部分作用,推杆推进,当推杆完全推到底,连于齿条上的立板触碰微动开关的触头,电路进行转换,使盘式电磁铁作用,吸引铁块,同时,电机停转,离合器分离。此时推杆始终保持在推入状态,制动状态得以保持。当紧急状况解除,断开电源开关,电磁铁断电,推杆弹回,制动解除。

图5 控制及制动保持机构部分

1.2 外围控制电路的设计

辅助制动机构机械部分实现自动制动,主要依靠微动开关及其电路控制,控制电路示意图如图6所示。

其控制过程如下:1)开关S闭合;2)微动开关NC端接通,电机转动,离合器闭合;3)微动开关按钮按下,ON端接通,电磁铁导通有磁性,同时电机停转,离合器分离;4)开关S断开,电磁铁断电,失去磁力。

2 零部件设计参数的选择

图6 控制电路示意图

在设计机械结构时,应满足强度、刚度、寿命、工艺性、经济性、可靠性等基本要求[3]。本设计根据一系列计算准则,包括强度准则、刚度准则、振动稳定性准则和可靠性准则等[4],确定了各零部件的设计参数。

2.1 电动机的选择

由于紧急状况下,需要紧急制动,并且在本设计中真空助力器推杆有效制动行程为40mm。故而估取辅助制动装置最大工作速度为0.04m/s。并且根据电动机的急启急停的特点,应选取减速直流电动机。

根据实际情况,估取推杆推力F=1100N,最大工作速度v=0.04m/s。

由电动机至真空助力器的总效率:

( 式 中 η1、η2分 别 为 离 合 器、 齿 轮 齿条 传 动 的 效 率, 取 η1=0.95,η2=0.96), 则η=0.95×0.96=0.912。电动机所需的输入功率:

考虑结构的紧凑性以及对转速的要求,选用60GAFM微型齿轮减速直流电动机。

电动机主要参数如表1所示:

表1 电机的选取

2.2 离合器的选择

根据辅助制动装置需要离合器启动快,操作方便,动作灵敏,能在极短时间内准确结合且可自动控制的特点,选用电磁式摩擦盘离合器。

1)计算转矩

[5]表5-3-21摩擦离合器工作储备系数β=1.5,则离合器转矩TC=βTt=1.5×1.528×104=2.292 ×103N·cm。

2)计算摩擦盘工作面内、外直径

若估取摩擦盘工作面的平均直径Dp=9.5cm,则摩擦盘工作面的外直径D1=1.25Dp=1,.25×9.5=11.875cm,摩擦盘工作面的内直径D2=0.75Dp=7.125cm,计算摩擦盘宽度b=(D1-D2)/2=2.375cm。

3)计算摩擦面对数

根据公式m=Z-1≥8TC/[π(D12-D22) DpμPP]=2.27,因此摩擦面对数m=3,摩擦盘总数Z=4。

2.3 齿轮齿条的设计

齿条选用40Cr(调制),硬度为280HBS,齿轮的材料为45钢(调制),硬度为240HBS,二者之差为40HBS。精度等级选7级精度,选齿轮齿数为Z=30[6]。

计算得,分度圆直径d=34mm,齿轮齿宽b=34mm,基圆直径db=32mm,齿矩p=3.14mm,齿顶高h=1mm,齿顶圆直径da=36mm,齿根圆直径df=32.5mm。

2.4 轴的选择

由于制动过程中真空助力器推杆的力较大,故对轴的强度等机械性能相对较高,因此轴的材料选用45钢(调制),其硬度为240HBS。

3 实验结果与实验数据

3.1 实物模型

选择合适的零部件,经过加工装配后,其实物模型如图7所示。

图7 紧急辅助制动机构实物图

3.2 制动响应时间

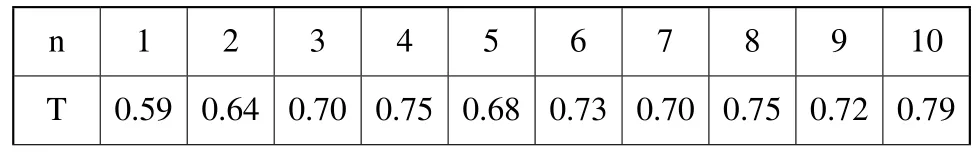

测得该机构从接受制动指令到完成制动的时间如表2所示。

表2 制动响应时间

根据一般的真空助力器构造[7],其推杆完全推到底的距离约为L=40mm,电机转速n=30r/s,因此,将推杆推至底所用时间大约为

而以上实验数据也很好的论证了这一理论值。另外,该执行机构前端的传感系统的反应时间为毫秒级,几乎可忽略不计。

正常情况下驾驶员反应时间在1s~1.5s内[8],因此该辅助制动机构在响应时间上完全具有优越性。

4 结束语

本设计主要用于汽车的制动系统当中,可以有效解决紧急状况下司机来不及踩刹车或者误踩油门等问题。与现有辅助制动装置相比,本机构实现了车辆的紧急制停,保证在较短时间内完成有效地制动,无论是在结构还是功能上本设计都具有很大优越性。

本设计的优越性体现在以下四点:

1)小型化:安装在踏板与真空助力器之间占用空间少,可节约汽车有限的空间。

2)节能化:本设计在非紧急状况时处于非工作状态,机构不消耗电能,只有接收到紧急信号时才作用,并且在工作状态中损耗能量也极少。

3)控制电子化:本设计使用微动开关电路控制电动机、离合器和盘式电磁铁的启停和通断,其电路简单,有很大的可行性。

4)独立化:本设计中使用电磁离合器完成传动轴和从动轴间的连接与扭矩传递,离合器分离时可保证齿轮齿条传动装置对正常情况下的制动动作不产生影响。而紧急状况发生时,电磁离合器闭合,齿轮齿条传动装置作用于真空助力器推杆完成制动动作,保证车辆安全。

由于条件与经费的限制,本研究仅仅制作出了辅助制动机构的机械部分的模型,并未在真正的汽车上进行改装。因此,倘若在汽车上使用此机构,还需进行改进以提高本设计的实用性,并将此种机构应用于汽车上,真正实现汽车的安全辅助制动。

参考文献:

[1] 胡爱军, 王朝晖.汽车主动安全技术[J].机械设计与制造,2010, 7: 97-99.

[2] 刘文芳, 张立斌.浅谈汽车安全技术[J].工业技术, 2010,9: 121.

[3] 刘大维.汽车工程概论[M].北京: 机械工业出版社, 2008.

[4] 唐金松.简明机械设计手册(第三版)[M].上海科技技术出版社, 2009.

[5] 成大先.机械设计手册-单行本-轴及其连接[M].化学工业出版社.2004.

[6] 成大先.机械设计手册(第五版)单行本-机械传动[M].化学工业出版社.2009.

[7] 何仁.汽车辅助制动装置[M].化学工业出版社, 2005.

[8] 任宇立.道路交通安全现状及交通事故分析方法初探[J].道路交通与安全, 2010, 10(2): 4-6.