脉冲功率晶闸管的小型化

戴 玲 董汉彬 林福昌 朱海峰 张 钦

(1. 华中科技大学强电磁工程与新技术国家重点实验室 武汉 430074 2. 西南交通大学电气工程学院 成都 610031 3. 北京市电力公司通州供电公司 北京 101100)

1 引言

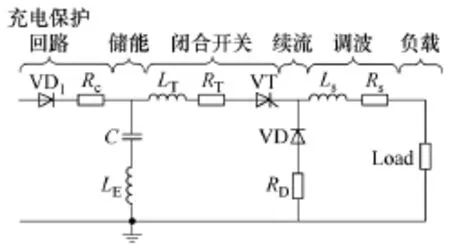

脉冲电源能够输出瞬时超高功率脉冲,是实现很多极端物理条件的前提,在国防领域和基础学科领域都有广泛的应用,如雷达、电磁发射、Z-pinch、强磁场、可控核聚变和大功率激光等[1-3]。脉冲电源的整体储能密度是衡量其性能的重要指标。法德研究所(French-German Research Institute of Saint Louis,ISL)的脉冲电源小型化技术处于世界前列,其研制的用于电磁发射的10kV/50kJ脉冲电源模块(Pulse Forming Unit, PFU)的储能密度已经达到1.2MJ/m3[4-8]。图1为典型的PFU电气原理图,PFU主回路的元件有储能电容器、闭合开关、续流二极管和调波电感。晶闸管具有触发稳定、噪声小、通流大及寿命长等优点,被众多研究机构选作脉冲功率源的闭合开关,如法德研究所、美国海军研究实验室(ΜS. naval research laboratory)以及德克萨斯大学(the university of texas)等。半导体开关(晶闸管和二极管)作为脉冲电源的大功率器件,占据了电源相当的体积,对其进行小型化研究,是脉冲电源获得更高储能密度的最直接有效的途径之一。

目前晶闸管的小型化技术主要有 ISL和 ABB联合研制的多片封装(multichip)技术[8,9],美国SPCO 公司的 LSS(light silicon sandwich)技术[10,11]。multichip技术是将多个单片晶闸管封装在同一管壳内,通过共用管壳,铜基座和钼片来降低器件的整体高度。LSS是SPCO公司的专利技术,其主要特点是在很薄的金属衬底的上下两侧烧结半导体材料,利用同样材质的半导体其膨胀率一致的特性来消除热应力替代了钼片,从而降低了晶闸管的厚度。基于这些技术,国外研究机构的晶闸管厚度可以降至常规型号厚度的一半以上。国内在晶闸管小型化方面还处于起步阶段,仅有本文在前期工作中的尝试过的多片封装技术,但由于可靠性和加工方工艺面的问题,该技术还不成熟。而公开文献中未见其他报道。

图1 单模块脉冲功率电源电路Fig.1 Circuit of single module PPS

本文以 4in(1in=0.025 4m,下同)功率晶闸管为例,建立其暂态热传导数学模型,计算了脉冲电流下晶闸管的温度场分布。计算结果表明,在目前应用下,国内科研机构普遍采用的晶闸管的铜基座厚度设计过于保守。

2 功率晶闸管的结构

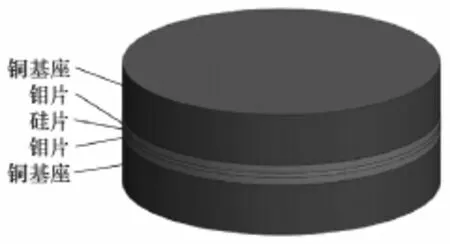

目前,国产脉冲功率晶闸管采用双面冷却的扁平圆盘形封装,也称冰球型封装(hockey puck),如图2所示。这种封装为上下对称型,中心部分为硅片,硅片两侧为钼片。硅和钼膨胀系数相近,可防止硅片和铜基座之间的热膨胀系数不一致导致的热应力破损。钼片外侧为铜基座。铜基座不仅是硅片的对外引出电极,而且还充当着硅片散热器的作用[12,13],是硅片的重要热沉部件。从图2中可以看出,用于散热的铜基座占据了晶闸管绝大部分体积与重量,而作为核心部件的硅片只占晶闸管内很小的体积。

图2 冰球封装型晶闸管的剖面图Fig.2 Cross-section view of the hockey puck thyristor

3 晶闸管的热学模型

本文以国产的6.5kV、4in晶闸管为分析对象,对其暂态传热过程进行建模分析。图3所示为晶闸管的三维模型。表1为该型晶闸管的主要结构参数。为了便于计算和分析在本文中做出如下假设[14-16]:

(1)电流在晶闸管硅片上均匀分布,且产生的热量也是均匀的,且由于铜基座和钼片的电阻值相对硅片的通态电阻而言小的多,所以认为电流对晶闸管的加热效果仅仅体现在硅片上。

(2)铜基座的结构模型简化为圆柱型。

(3)铜基座和周围空气的热交换为自然对流散热,且忽略辐射散热的影响。

(4)忽略导热性能较差的陶瓷衬套的导热过程,忽略从硅片、钼片和铜基座的圆柱侧面通过晶闸管内部惰性气体所散失的热量。

(5)晶闸管与周围环境的起始温度为 273K,即0℃。

图3 晶闸管模型Fig.3 The thyristor model

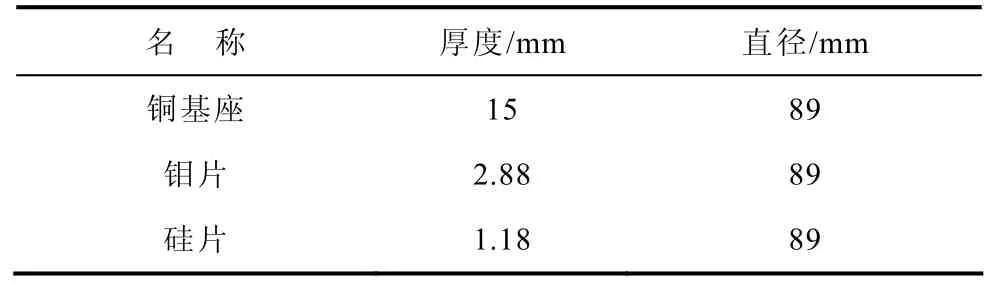

表1 晶闸管模型的主要结构参数Tab.1 Dimensions of the thyristor model

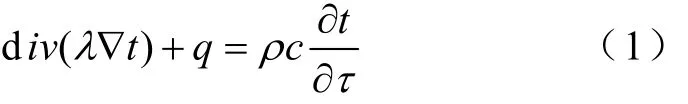

根据热传导理论,对于均匀连续且各向同性的静止固体,其温度场 t( x, y, z,τ)的导热微分方程可以表示为

式中,t为温度场 t( x, y, z,τ);λ 为介质导热率;ρ 为介质密度;c为介质比热容;q为热源;τ 为时间。

对于硅片,式(1)中q为脉冲电流流经晶闸管时产生的热损耗;对于铜基座和钼片,q=0。

晶闸管在装配中需要沿轴方向上施加一个规定数值的机械压力(一般为60N·m),以尽可能减小晶闸管内各层接触面的接触电阻和热阻。计算中,认为晶闸管内部的两层固体接触面(即 Cu-Mo接触面,Mo-Si接触面)是理想接触面[9],即热通量连续。所以在这两种接触面上可以适用热力学模型的第四类边界条件,即

式中,n为接触面的法线方向。在铜基座和周围空气的接触面上可根据牛顿冷却定律列写对流换热公式,即采用第三类边界条件来描述,即

式中,tc为环境温度,仿真中tc=273K;tw为固体介质边界上的温度;α 为铜基座边界各点与周围流体间的对流交换热系数,用以描述散热能力,它不但和周围流体的物理属性和几何形状有关,同时也与流体的流速、温度和流动空间等有关。因此影响α 的因素是多方面的,在空气自然对流的情况下,α 一般取值范围在5~15之间。在本文中α =5,意味着计算是在周围散热比较差的情况下进行的。

根据假设(4),整个模型的圆柱侧面均为绝热面,因此可用第二类边界条件来描述,即

式中,n为接触面的法线方向。

4 瞬态热源的计算

微分方程式(1)~式(4)已将所涉及的晶闸管热学特性及边界条件描述完备。除了方程中的材料特性参数,仅有式(1)中热源q尚未确定。

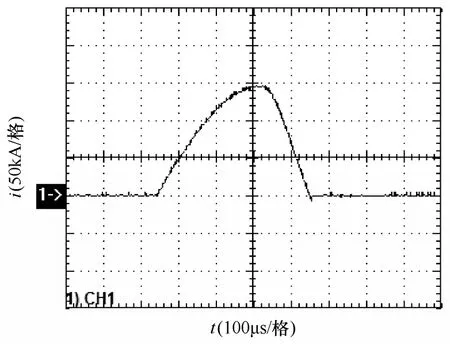

热源q由晶闸管的通态电压和电流决定。其中通态流波形采用实测 4in晶闸管的浪涌极限电流的数据,其峰值为146kA,脉宽为400μs。晶闸管的通态电压可以通过晶闸管通态电压和通态电流的关系式(5)获得。

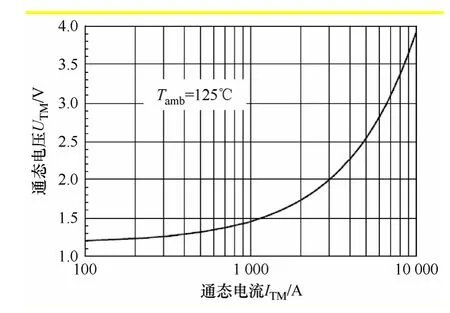

图4 4in晶闸管的伏安特性曲线Fig.4 V-I characteristic curve of thyristor

式中,n为取值在1~2之间的常数,由少数载流子的水平决定;k为波尔兹曼常数;T为开氏温度;q为元电荷;sI为晶闸管等效饱和电流;τK为比例系数;Ro为欧姆电阻;A1~A3为描述晶闸管电流放大系数的一个常数[17]。

式(5)的部分系数涉及晶闸管工艺和物理参数,一般不宜获得。式(5)经变形,可以改写为式(6)。通过对晶闸管的伏安特性曲线进行拟合,获得式(6)中的I(t)项的各个系数[18-20]。

图4为本文所用晶闸管的通态伏安曲线。对其进行拟合后得到式(6)的各系数为:A=0.755 51;B=0.000 335 87;C=0.088 329;D=-0.008 586 6。

根据功率表达式(7)就能得到 4in、6.5kV晶闸管在浪涌电流作用下,晶闸管 PN结产生的暂态热损耗。

最后令 q=P(t),则晶闸管的暂态热传导模型描述完毕。

5 理论计算与结果分析

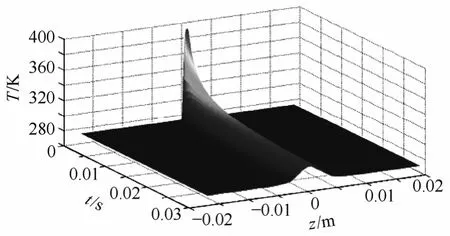

用有限元分析软件Comsol Multiphysics对该模型进行求解。图5给出了仿真结果中0~30ms时间内晶闸管的温度分布情况。z/m轴为晶闸管沿轴线方向的长度,z=0为晶闸管正中心。t/s轴为时间轴。T/K为温度轴(晶闸管中心轴的温度)。从图中可以看出晶闸管在放电过程中的最高温度有近400K,并且主要集中在硅片附近。随着时间的推移,中心温度下降同时向两侧扩散。

图5 晶闸管的剖面温度分布Fig.5 Temperature distribution in thyristor

为方便定量分析,获得晶闸管在导通时和后续散热过程中较为精确的温度变化情况,将晶闸管中心轴上不同时刻的温度值导出,绘制出图7所示的温度分布随时间变化的二维曲线,图6a和图6b分别为加热过程和散热过程的曲线,图中横轴为晶闸管中心轴,标明了硅片、钼片和铜基座的区域。为保持与硅、钼基本相同的比例尺寸以便图示清晰,铜基座的区域未完全画出,仅画出了靠近硅片层的一部分。

图6 不同时刻的温度分布Fig.6 Temperature distribution curves at different time

从图6可以很清楚的观察到,在脉冲电流的持续过程中(0~400μs),随电流持续时间增加,硅片温度逐渐升高。在电流过零时(400μs),硅片达到最高温度389K。但脉冲大电流对晶闸管硅片的加热时间仅有 400μs,热量来不及向两侧的钼层和铜基座扩散。放电结束后,随着时间的推移(400μs~400ms),硅片的温度开始下降,它产生的热量向两侧扩散,渐渐进入钼片和铜基座中。在400ms后,硅片的温度降低到273.11K,接近起始温度。

计算结果表明,在百微秒级脉宽的脉冲电流作用下,钼片和铜基座实际没有参与脉冲放电过程中对硅片的散热,即晶闸管硅片的最高温升与铜基座以及钼片的厚度无关。

据此,晶闸管的常规管壳设计在脉冲功率应用下显得过于保守,因此可对其管壳厚度进行大幅度减薄。考虑到晶闸管需要有一定的机械强度以保证硅片的安全,且门极触发机构需要空间,因此将薄壳晶闸管的总高度设计为15mm。

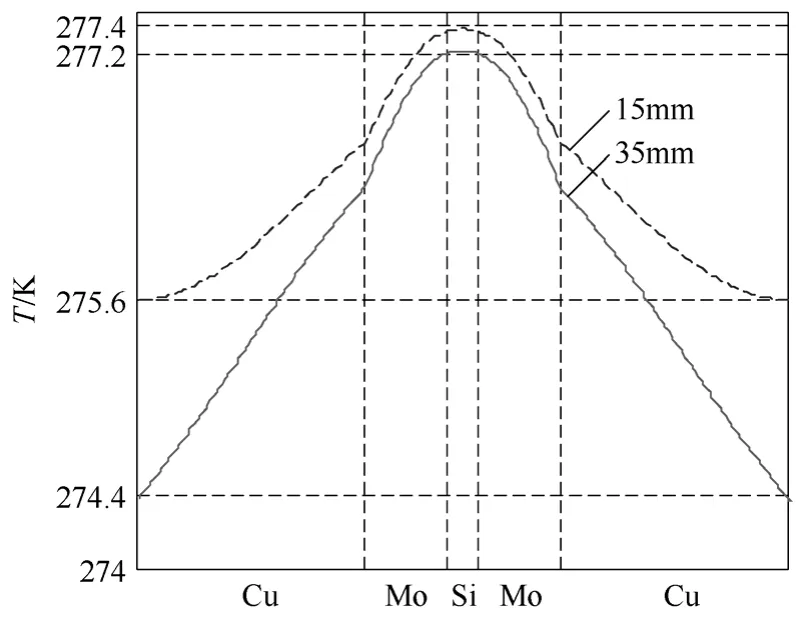

图7为35mm厚的常规晶闸管和15mm厚的薄壳晶闸管在导通 400ms后的温度分布的计算结果对比。两者的中心硅片温度差仅有0.15K。从整体上看,400ms后两种晶闸管的硅片和两侧铜基座的温度都基本降至了初始温度。因此,铜基座厚度虽然对散热时间有稍许影响,但是由于常规晶闸管热沉的设计在脉冲应用条件下裕度十分大,即便其厚度降低一半,暂态散热能力也没有受到影响。

图7 两种厚度在400ms时刻的温度对比Fig.7 Temperature distribution curve comparison for thick and thin copper substrate at 400ms

6 样品测试结果与分析

在理论计算的基础上,试制了薄壳晶闸管的样品。样品厚度为 14.5mm,铜基座材料为无氧铜,外壳为氧化铝陶瓷,均与常规晶闸管一致。图8左侧为 35mm厚晶闸管的样品,图8右侧为 14.5mm厚晶闸管样品。

图8 常规晶闸管和薄壳晶闸管的外形对比Fig.8 Convention package thyristor and thin package thyristor

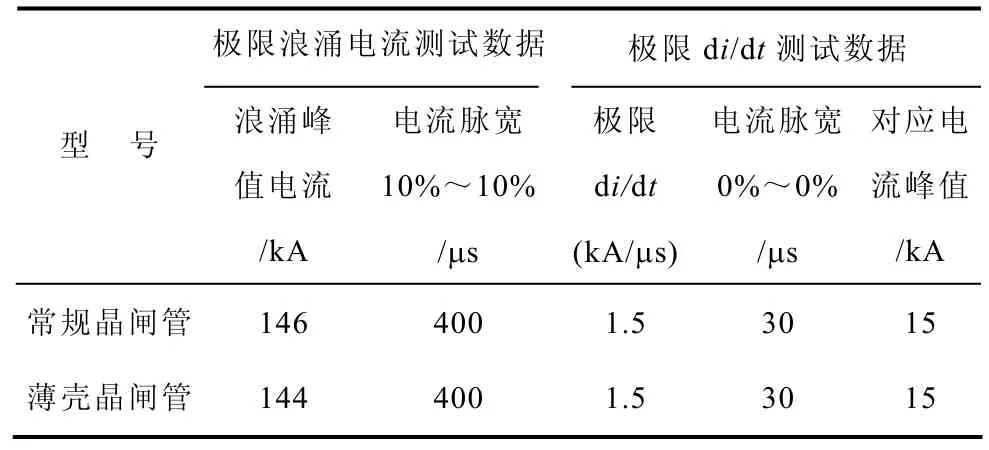

将内部装有相同型号硅片的常规晶闸管和薄壳晶闸管都以60N·m的力矩压接成3串式组件,然后将组件接入浪涌测试平台和 di/dt测试平台做对比测试,测试两者的极限参数见表 2。电流测量传感器使用Pearson公司的Model 4427探头以及10倍衰减,测得的极限浪涌电流波形和极限di/dt波形如图9所示。由表2数据可知,薄壳晶闸管和常规晶闸管在脉冲应用下的极限参数并无差异。

图9 晶闸管实测的极限浪涌电流Fig.9 Current waveform flowing through the thyristor

表2 常规晶闸管与薄壳晶闸管的极限峰参数对比Tab.2 Parameters comparison between conventional thyristor and thin thyristor

参与试验的二极管也同样设计了薄壳形式,并且通过了测试。

7 结论

本文通过对晶闸管在脉冲功率应用下的暂态热特性研究,提出了晶闸管的小型化方案,用实验验证了薄壳晶闸管的可行性,并得到了如下结论:

(1)在毫秒级脉宽以下的脉冲功率应用中,晶闸管内钼片和铜基座的厚度并不影响硅片的峰值结温。

(2)铜基座厚度对晶闸管的散热时间有微量影响。但在秒级的散热时间后,铜基座的温度已基本恢复至起始温度。

(3)常规晶闸管用于脉冲功率应用下,热沉设计裕度极大。将铜基座的厚度从35mm减至14.5mm,晶闸管的散热情况基本不变。

(4)试制了薄壳晶闸管样品,高度仅为常规晶闸管的一半,并且其浪涌承受能力和di/dt的极限能力与常规晶闸管无差异。

致 谢

薄壳晶闸管样机的制造得到了湖北台基半导体公司的大力支持,在此表示衷心的感谢。

[1]李正瀛. 脉冲功率技术[M]. 1版. 北京∶ 水利电力出版社, 1992.

[2]曾正中. 实用脉冲功率技术[M]. 西安∶ 陕西科学技术出版社, 2003.

[3]林福昌, 蔡礼, 李黎, 等. 石墨型气体开关电接触面的温升分析[J]. 中国电机工程学报, 2010, 30(33)∶96-102.Lin Fuchang, Cai Li, Li Li, et al. Temperature rise analysis on electrical contact interface of graphite spark gap switch[J]. Proceedings of CSEE, 2010,30(33)∶ 96-102.

[4]韩永霞, 林福昌, 戴玲, 等. 紧凑型脉冲电流源的研究[J]. 高电压技术, 2008, 34(2)∶ 389-392.Han Yongxia, Lin Fuchang, Dai Ling, et al. Study on compact pulse power system[J]. High Voltage Engineering, 2008, 34(2)∶ 389-392.

[5]Lehmann P. Overview of the electric launch activities at the french german research institute of saintlouis[J]. IEEE Transactions on Magnetics, 2003,39(1)∶ 24-28.

[6]Spahn E, Zorngiebel V, Sterzelmeier K, et al. 50 kJ ultracompact pulsed power supply unit for varioμs applications[C]. European Conference on Power Electronics and Applications, Germany, 2005.

[7]Hammon H G, Bhasavanich D, Warren F T. Design approaches to pulsed power drivers for electromagnetic and electrothermal gun systems[C].8th Pulsed Power Conference, San Diego, 1991.

[8]Spahn E, Sterzelmeier, Gauthier K, et al. 50 kJ ultra-compact pulsed-power supply unit for activeprotection launcher systems[C]. 14th Symposium on Electromagnetic Launch Technology,Victoria, 2008.

[9]Spahn E, Buderer G, Brommer V, et al. Novel 13.5 kV multichip thyristor with an enhanced di/dt for varioms pulsed power applications[C]. 2005 IEEE Pulsed Power Conference, Monterey, 2005.

[10]Hoffman M G. Characterization of 125mm pulsed power thyristors[D]. Texas Tech University, 2003.

[11]Pappas J A, Piccone D E. Power converters for railguns[J]. IEEE Transactions on Magnetics, 2001,37(1)∶ 378-386.

[12]维捷斯拉夫·本达, 约翰·戈沃, 邓肯 A·格兰特.功率半导体器件——理论及应用[M]. 北京∶ 化学工业出版社, 2005.

[13]聂代祚. 电力半导体器件[M]. 北京∶ 电子工业出版社, 1994.

[14]李皎明, 余岳辉, 白铁城, 等. 晶闸管的瞬态热阻抗及其结温温升的研究[J]. 半导体情报, 2001,38(2)∶ 52-55.Li Jiaoming, Yu Yuehui, Bai Teicheng, et al.Research of thyristor s transient thermal impedance and junction temperature rise[J]. Semiconductor Information, 2001, 38(2)∶ 52-55.

[15]蓝元良, 汤广福, 印永华, 等. 大功率晶闸管热阻抗分析方法的研究[J]. 中国电机工程学报, 2007,27(19)∶ 1-6.Lan Yanliang, Tang Guangfu, Yin yonghua, et al.Study on the analysis methods of thyristor thermal Model[J]. Proceedings of CSEE, 2007, 27(19)∶ 1-6.

[16]纽春萍, 陈德桂, 刘颖异, 等. 交流接触器温度场仿真及影响因素的分析[J]. 电工技术学报, 2007,22(5)∶ 71-77.Niu Chunping, Chen Degui, Liu Yinyi, et al.Temperature field simulation of AC contactor and analysis of its influence factors[J]. Transactions of China Electrotechnical Society, 2007, 22(5)∶ 71-77.

[17]Somos I L, Piccone D E, Willinger L J, et al. Power semiconductors a new method for predicting the on-state characteristic and temperature rise during multicycle fault currents[J]. IEEE Transactions on Industry Applications, 31(6)∶ 1221-1226.

[18]Profumo F. Instantaneous junction temperature evaluation of high-power diodes (thyristors)during current transients[J]. IEEE Transactions on Power Electronics, 1999, 14(2)∶ 292-299.

[19]John W, Motto Jr, William H Karstaedt, et al.Thyristor(diode)on-state voltage the ABCD modeling parameters revisited including isothermal overload and surge current modeling[C]. 31th Institute for Advanced Studies Annual Meeting, San Diego, 1996.

[20]彭勇殿, 李世平, 黄建伟, 等. 高压直流输电系统故障电流下晶闸管的温升计算[J]. 交流技术与电力牵引, 2008(01)∶ 20-23.Peng Yongdian, Li Shiping, Huang Jianwei, et al.Thyristors temperature rising calculation in fault current conditions for HVDC systems[J]. Converter Technology & Electric Traction, 2008(01)∶ 20-23.