基于杂散参数辨识的IGBT模块内部缺陷诊断方法

周雒维 周生奇 孙鹏菊

(重庆大学输配电装备及系统安全与新技术国家重点实验室 重庆 400044)

1 引言

绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)兼备电力晶体管 BJT和电力MOSFET的优点,具有优良的通流能力、开关速度和耐压水平[1],在中小功率电力电子设备中获得广泛应用,是最具有发展前景的关键电力电子器件之一。近年来,伴随半导体制造技术的进步,IGBT的通流能力和耐压水平有了很大的提高(6.5kV/3.6kA),其应用领域和层次也得到相应地拓展,目前,已成为新能源发电、机车牵引、电动汽车、航空电源以及舰艇电力推进等领域电力电子设备的主导器件[2-5]。但另一方面,应用领域的拓展也为IGBT带来新的挑战:上述应用场合不仅工况严酷,而且对电力电子设备的可靠性有很高的要求,而决定电力电子设备可靠性的关键元件是功率器件,即IGBT模块,由此而使 IGBT模块可靠性问题的研究成为国内外学者关注的热点[6]。近20年来,国内外学者和研究人员对 IGBT模块可靠性问题的研究成果大致可分为两类:首先是失效机理的研究,基本上明确了其主要的失效原因和模式,并通过改进工艺和封装设计,从制造的角度提高了 IGBT模块的可靠性[7-13];其次是运行过程中,IGBT模块可靠性衰退和寿命预测研究[14-16],提出了一些评估 IGBT模块可靠性衰退的方法并建立了相应的寿命预测模型,在很大程度上促进了 IGBT模块运行中可靠性衰退的研究。但是由于实际商业化的 IGBT模块为了防潮、加强绝缘以及抗氧化等目的,普遍采用模块形式密闭封装,难以开封和植入传感器,造成与可靠性衰退相关信息的缺失。因此上述文献提出的方法和寿命模型都存在一定的局限,如文献[14]提出采用集射极饱和压降的变化作为参数评估 IGBT可靠性退化程度,但集射极饱和压降在很大程度上受结温影响,且二者关系复杂。此外结温又很难获取,故难以修正实际测到的集射极饱和压降,因此上述方法尚需进一步完善。另外,与 IGBT可靠性研究相关的还有电力电子设备的故障诊断,即采取不同的方法识别设备中发生故障的器件,以防止事故的扩大化[17-22],属于故障后诊断,也就是说只有在电力电子设备中已有 IGBT模块发生故障时,才可能有效。从维护的角度而言响应有些滞后,故有必要研究识别 IGBT模块早期内部缺陷的方法,避免因其失效对电力电子设备造成的损坏。

IGBT模块的失效,是其不断地经受电、热冲击和机械应力累积作用后,内部结构逐渐发生变化的缓慢过程,由此导致部分与结构相关的杂散参数发生变化[15,23,24]。这为诊断 IGBT模块的早期内部缺陷提供了一种可能,即借助杂散参数的变化,逆向推断 IGBT模块是否存在缺陷。本文通过构建包含杂散参数的 IGBT模块门极驱动回路的电路模型,应用最小二乘算法获取门极回路杂散参数的变化,作为诊断 IGBT模块是否存在缺陷的判据,与已有成果相比较,该方法的能够在 IGBT模块故障前,检测出存在缺陷的 IGBT模块,以避免突发失效造成的损坏,提高电力电子设备运行的可靠性。

2 包含IGBT模块杂散参数的门极电路模型

2.1 IGBT模块杂散参数

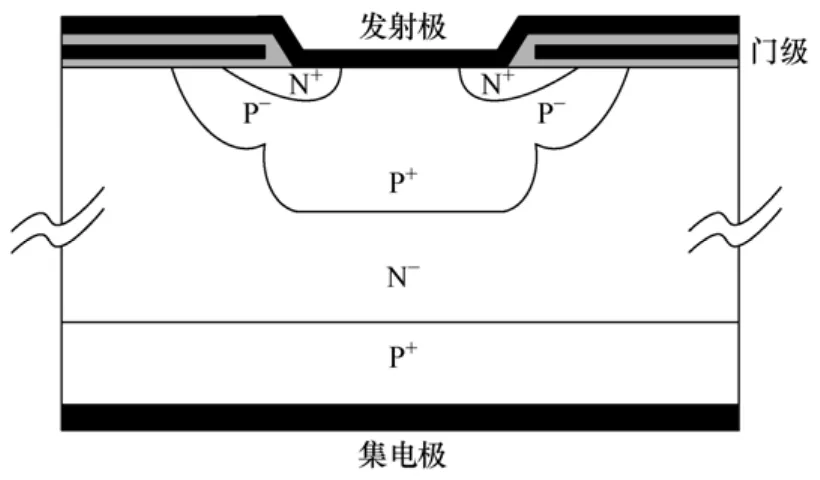

目前,商业化的 IGBT模块的结构和组成大致相同,主要包括:硅片、基板、底板、键合线、引线和端子等[25],其杂散参数可分为两部分:①是硅片内部的杂散参数,由组成硅片的 IGBT原胞的结构确定,一般而言IGBT可被视作由MOSFET驱动BJT而构成的达林顿结构。图1和图2分别给出PT(punch through)型IGBT原胞的结构和与之对应的带有杂散参数的等效电路[26]。从图2可以看出杂散参数主要由电容和电阻构成,其中与MOSFET相关的杂散参数包括:CM表示门-射极之间的金属化电容,COXS表示门-射极之间的氧化电容,COXD表示门-漏极之间的交叠氧化电容,CGDJ表示门-漏极之间的交叠耗尽层电容;CDSJ表示源-漏极之间的交叠耗尽层电容,与 BJT相关的杂散参数包括:CCER表示射-集电极之间的重分布电容,CEBD与CEBJ分别表示基-集电极之间的扩散电容与耗散电容,RB表示基极电导调制电阻。部分杂散参数在IGBT模块老化过程中,会伴随硅材料性能的劣化而发生改变;②是由模块封装带来的杂散参数,以杂散电感为主,主要由其组成元素——硅片、键合线及引线的数量、布局等因素决定[27]。图3示出模块2MBI150U4H—170的内部布局和杂散电感,从图中可以看出,模块是由上、下两个 IGBT器件构成的半桥结构,其中每个IGBT器件有2片硅片并联构成,而每个硅片的发射极通过6根铝键合线与外部端子的引线相连接。尽管铝键合线和引线的杂散电感在数值都比较小,通常是纳亨级,但由于其在IGBT模块的结构组成中起到联结作用,因此对IGBT特性的影响不容忽视,例如联结硅片和引线的键合线断裂一定数量后可导致布局发生结构性变化。

图1 IGBT原胞的结构Fig.1 The structure of IGBT cell

图2 IGBT原胞的等效电路Fig.2 The equivalent circuit of IGBT cell

图3 带杂散电感的IGBT模块等效电路Fig.3 The equivalent circuit of IGBT module with parasitic inductance

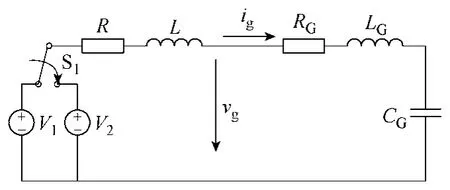

2.2 IGBT模块门极电路模型

电力电子设备中 IGBT模块的杂散参数同主回路参数相比较,在数值上相差巨大。若从主电路特性辨识杂散参数,则有可能由于测量误差等因素将杂散参数淹没,但驱动电路不同,在门极端子测得的端口特性主要由模块门极回路的杂散参数决定,且属于弱电信号,容易实现辨识,因此本文选择门极回路杂散参数作为识别对象,并通过门极回路杂散参数的变化诊断模块是否存在缺陷。但门极回路中部分杂散参数具有非线性特性,由图2和图3可知,构成门极回路的杂散参数如图4中Ⅰ、Ⅱ所示,其中涉及到的门-集电极反馈电容 CGC的组成元素CGDJ具有很强的非线性,会随耗尽层宽度即外加电压的大小而变化,其表达式为[28,29]

式中,AGD为IGBT中MOFSET部分门-漏极之间的交叠面积;εSi为硅的介电常数;q为电子电荷量;NB为基区参杂浓度; VGE(th)为 IGBT门极阈值电压。这在一定程度上干扰了参数辨识的结果,因此在进行参数辨识前,必须对门极回路参数做分时线性化处理,以消除非线性因素的影响。从图 5和图6所示的IGBT模块开通和关断的暂态过程来看,因存在换流过程,t0~t1时段 VCE保持不同的恒定值,其中 t0为门极信号触发时刻,t1为集射极电压开始下降时刻,由式(1)可知,在此时段 CGDJ的值将保持不变,所以门极驱动电路可由图4简化为图7所示的二阶电路,图中R,L为电路的等效电阻和电感,RG、LG、CG为IGBT模块内部门极回路的等效杂散电阻、电感和电容,V1、V2为驱动电压,S1为控制信号。故该时段门极电路的行为可用定常微分方程来表示,且系数容易通过观测量和最小二乘算法辨识出来,而定常微分方程的系数同杂散参数之间是比较简单的代数关系,可以很容易地由此解出杂散参数,故而是可行的。但是,若要最大程度地避免主电路杂散参数的影响,取得更为精确地辨识结果,需进一步缩短 t0~t1时段的长度,即将t1改为门极电压到达阈值电压的时刻,此时 IGBT模块的过渡过程尚未开始,因此主电路杂散参数对门极电路的影响可以忽略。然而,由于实际采样速率的限制,若t0~t1时段过短,会导致数据量不足,影响参数辨识结果。

图4 IGBT模块门极回路Fig.4 The gate loop of IGBT module

图5 IGBT模块开通波形Fig.5 The turn on waveforms of IGBT module

图6 IGBT模块关断波形Fig.6 The turn off waveforms of IGBT module

图7 t0~t1时段门极等效电路Fig.7 The gate equivalent circuit during t0~t1

考察图7所示的电路,门极电压和电流比较容易测量,可作为参数辨识的观测量,二者之间的关系可用式(2)线性微分方程描述。此外,以门极电压和电流为观测量,可在一定程度上排除不同门极驱动情况的影响,在不同的驱动电压、驱动电阻及线路杂散电感下,门极电压和电流都会发生相应地变化。但是,由式(2)可知,二者之间的关系由IGBT模块内部门极回路的杂散参数 RG、LG和 CG决定,故从理论上讲,门极驱动的改变不会影响辨识结果。然而,如上所述由于实际的采样速率及采样精度的限制,若门极电阻过小,会导致 t0~t1时段过短;而门极电压的大小也会影响数据采集的精度。因此,需根据具体 IGBT模块的开关特性和主电路杂散参数,选择合适的门极驱动。

式中,vg、ig分别为在门极端子处的电压和电流。

3 IGBT模块失效机理和对门极电路影响

3.1 IGBT模块的失效机理

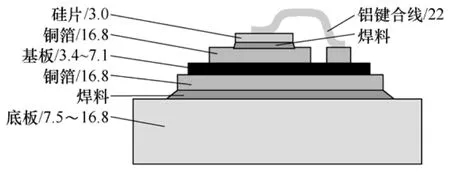

IGBT模块的失效大致可分为硅片和封装两种失效模式。硅片失效是由高温和强电场导致的热冲击、绝缘击穿、热载流子注入及电子迁移等因素导致的,而封装失效是由 IGBT模块组成材料的热膨胀系数不一致造成的。通常,IGBT模块由多层材料构成[25],而各层材料的热膨胀系数存在差异,如图 8所示。IGBT模块的失效表现为金属重构、铝键合线断裂及焊接层开裂等,其中铝键合线断裂和焊料层开裂是两种最为主要的失效原因[10,14]。

图8 IGBT模块剖面示意图Fig.8 The cross-section of IGBT module

3.2 对门极杂散参数的影响

IGBT模块的失效是不断经受电、热冲击和机械应力累积作用的缓慢过程,在完全失效之前,已有缺陷存在,且影响到门极杂散参数。首先,基板开裂导致热阻增大,结温升高,激发热载流子损伤门-射极之间的 SiO2层,从而改变门极等效电容CG[23];其次,铝键合线断裂,不仅影响门极等效杂散电阻 RG和电感 LG,而且可能会影响到门极等效杂散电容CG。从图3可以看出:若在实际运行过程中,因无法避免的热冲击,例如功率波动、短路等导致某中一个硅片的射极的铝键合线全部断裂,则该硅片失效,尽管此时模块仍然可以运行,且外特性几乎不变,但门极驱动回路的参数却发生结构性变化,如图9和图10所示。

图9 IGBT单管杂散元件构成的电路Fig.9 The equivalent circuit of IGBT stray elements

图10 单硅片失效后IGBT单管杂散元件构成的电路Fig.10 The equivalent circuit of IGBT stray elements after one IGBT die failed

图中,LGX、RGX分别表示门极铝键合线的杂散电感和电阻,LWX、RWX表示发射极铝键合线的等效杂散电感和电阻,LEK、REK表示射极辅助引线的杂散电感和电阻,CGEX表示门-射极的等效电容,CGCX表示门-集极的等效电容,CCEX表示集-射极的等效电容,符号中的X表示不同的硅片。

总之,IGBT模块门极回路杂散参数与缺陷之间存在确定的关联,杂散参数的变化能够在一定程度上反映模块是否存在缺陷,以及缺陷的性质和严重性。

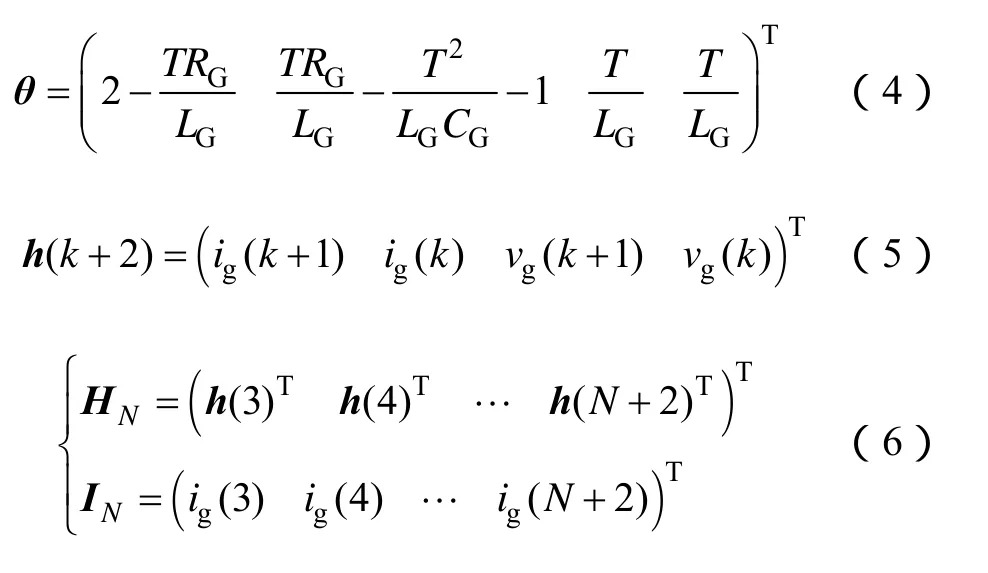

4 参数辨识

本文所提出的应用最小二乘法的 IGBT模块门极回路杂散参数辨识,建立在式(2)描述的数学模型基础上,同时为避免反馈电容的影响[29],选择开通时t0~t1时段内门极驱动电路进行行辨识。首先,将式(2)转化为差分方程为

式中,T为采样时间。

设参数矢量θ 为

式中,N为数据长度。

于是,参数矢量θ 的最小二乘估计为

最后通过θ 与杂散参数之间的关系即可获得所要辨识的RG、LG和CG。

5 实验研究

为验证上面所提出的方法,本文采用图11所示的实验电路,其中样品是富士公司提供的特殊开封模块,型号为2MBI150U4H—170,目的是对模块内部进行人为的破坏,制造特定的缺陷,即通过逐根剪断联结模块下管硅片1的6根铝键合线,模拟现场运行和功率循环实验中最易出现的铝键合线断裂现象,当然这种逐根剪断铝键合线的方式可能与铝键合线实际的断裂情况有出入。但这里仅用来验证出现铝键合线断裂缺陷后,利用本文提出的参数辨识方法是否能够诊断出来;另外,尽管 IGBT模块内部门极回路的杂散参数受结温波动的影响不显著

[30],但为提高辨识结果的精度,实验中仍然选择运行一定时间直至结温稳定后,通过多次重复测量取平均的方法,消除环境和仪器带来的误差。

图11 实验电路示意图Fig.11 Experimental set up circuit

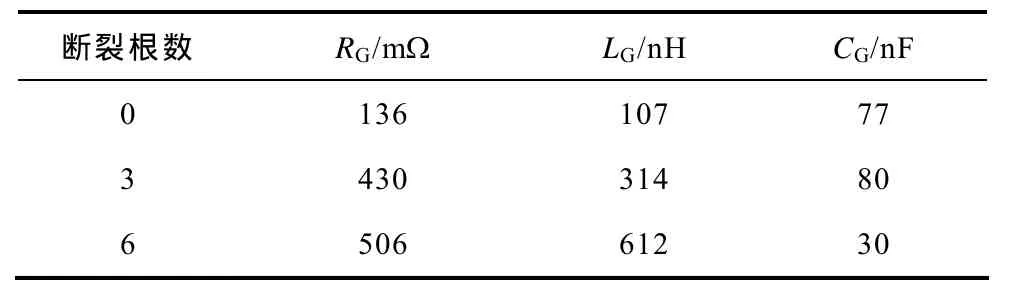

实验电路中,输入电压:DC300V,负载:3mH、1Ω,开关频率:10kHz。选择铝键合线未断裂、3根断裂和6根断裂时的实验结果进行辨识,测得的门极电压、电流波形如图12所示,从图中可以地看出:有3根铝键合线断裂时,对门极充电过程的影响尚不能直观地观察出来;但有6根铝键合线断裂即发生硅片失效时,充电电流在初始阶段的峰值发生了明显的变化,这主要是由于门-射极等效电容发生了显著变化。为减少计算时间,在最小二乘法参数辨识过程中选取t0~t1时段内,t0~ t1′的200个数据作为观测量,t0~ t1′波形比较如图13所示。将观测量即 t0~ t1′ 时段门极电压、电流数据代入式(6)和式(7),所得辨识结果见下表。

表 门极杂散参数估计结果Tab. The results of stray parameter identification

图12 门极电压电流波形Fig.12 Voltage and current waveforms of gate

图13 t0 ~ t1′ 时段详细波形Fig.13 Detail waveforms during t0 ~t1′

通过前表可以看出:当铝键合线断裂3根时,仅影响门极回路的杂散电阻和杂散电感,而杂散电容几乎不变;但断裂6根时,模块下管硅片1失效,结构发生变化,杂散电阻、杂散电感和杂散电容同时发生了变化,这与理论定性分析相吻合,由此可知本文所提出方法的诊断结果是可信的。

6 结论

本文提出一种基于杂散参数识别的 IGBT模块早期缺陷的诊断方法,并通过实验表明了该方法的正确性。该方法能够有效诊断出 IGBT模块内部键合线的断裂和硅片的失效,此时 IGBT模块仍可运行,采用传统的故障诊断方法无法检出,故该方法的精度相对有了很大的提高,可为运行人员赢得宽裕的维护时间,及时替换有缺陷的 IGBT模块,避免模块故障对装置造成的危害。另外由于目前商业化的模块具有大致相同的封装结构和缺陷形式,故该方法具有普遍应用价值。但是,该方法也存在一定的不足:首先,该方法适用于分析老化因素对IGBT模块的影响,属于可靠性范畴,可以降低IGBT模块发生故障的潜在风险,不能用于 IGBT模块的保护,来防止瞬时故障的发生,因为此类故障可能导致 IGBT模块的永久失效,而不是局部损伤,对已完全失效的 IGBT模块进行缺陷诊断是没有意义的;其次,数据采集速度和精度要求高。另外,可将门极电压和电流的采集功能集成到 IGBT模块驱动板的高压侧,由驱动板的隔离电源为其提供工作电压,并通过光纤链路实现与主控制器的指令与数据通信,及电压隔离,这是未来向在线诊断发展的一种方案,尚需进一步研究。

致谢:本文实验所采用的特殊 IGBT模块样品由富士电机(中国香港)有限公司提供,在此表示感谢!

[1]王兆安, 黄俊. 电力电子技术[M]. 北京∶ 机械工业出版社. 2000.

[2]Bernet S. Recent developments of high power converters for industry and traction applications[J].IEEE Transactions on Power Electronics, 2000, 15(6)∶1102-1117.

[3]Arai J, Iba K, Funabashi T, et al. Power electronics and its applications to renewable energy in Japan[J].IEEE Circuits and Systems Magazine, 2008, 8(3)∶52-66.

[4]Chen Z, Guerrero J M, Blaabjerg F. A review of the state of the art of power electronics for wind turbines[J]. IEEE Transactions on Power Electronics,2009, 24(8)∶ 1859-1875.

[5]马伟明. 电力电子在舰船电力系统中的典型应用[J].电工技术学报, 2011, 26(5)∶ 1-7.Ma Weiming. Typical applications of power electronics in naval ship power systems[J]. Transactions of China Electrotechnical Society, 2011, 26(5)∶ 1-7.

[6]Yang S, Bryant A, Mawby P, et al. An industry-based survey of reliability in power electronic converters[J].IEEE Transactions on Industry Applications, 2011,47(3)∶ 1441-1451.

[7]Mitic G, Beinert R, Klofac P, et al. Reliability of AlN substrates and their solder joints in IGBT power modules[J]. Microelectronics Reliability, 1999, 39(6)∶1159-1164.

[8]Lefranc G, Licht T, Schultz H J, et al. Reliability testing of high-power multi-chip IGBT modules[J].Microelectronics Reliability, 2000, 40(8-10): 1659-1663.

[9]Onuki J, Koizumi M, Suwa M. Reliability of thick Al wire bonds in IGBT modules for traction motor drives[J]. IEEE Transactions on Advanced Packaging,2000, 23(1)∶ 108-112.

[10]Ciappa M. Selected failure mechanisms of modern power modules[J]. Microelectronics Reliability, 2002,42(4-5)∶ 653-667.

[11]赵争鸣, 张海涛, 袁立强. 基于IGCT的高压三电平变频器失效机理及保护策略[J]. 电工技术学报,2006, 21(5)∶ 1-6, 18.Zhao Zhengming, Zhang Haitao, Yuan L. Failure mechanism and protection strategy of high voltage three-level inverter based on IGCT[J]. Transactions of China Electrotechnical Society, 2006, 21(5)∶ 1-6, 18.

[12]赵争鸣, 白华, 袁立强. 电力电子学中的脉冲功率瞬态过程及其序列[J]. 中国科学(E辑∶ 技术科学),2007, 37(1)∶ 60-69.Zhao Zhengming, bai Hua, Yuan Liqiang. Transient of power pulse and its sequence in power electronics[J].Science in China(Series E: Technological Sciences),2007, 37(1)∶ 60-69.

[13]Bouarroudj M, Khatir Z, Ousten J P, et al.Temperature-level effect on solder lifetime during thermal cycling of power modules[J]. IEEE Transactions on Device and Materials Reliability, 2008, 8(3)∶471-477.

[14]Xiong Y L, Cheng X, Shen Z J, et al. Prognostic and warning system for power-electronic modules in electric, hybrid electric, and fuel-cell vehicles[J].IEEE Transactions on Industrial Electronics, 2008,55(6)∶ 2268-2276.

[15]Patil N, Celaya J, Das D, et al. Precursor parameter identification for insulated gate bipolar transistor(IGBT)prognostics[J]. IEEE Transactions on Reliability, 2009, 58(2)∶ 271-276.

[16]Musallam M, Johnson C M. Real-time compact thermal models for health management of power electronics[J]. IEEE Transactions on Power Electronics,2010, 25(6)∶ 1416-1425.

[17]马伟明, 胡安, 王令蓉. 基于电压波形分析的十二相整流装置故障诊断[J]. 电工技术学报, 1997,12(6)∶ 49-54.Ma Weiming, Hu An, Wang Lingrong. Twelve-phase rectifier fault diagnosis based on voltage waveform analysis[J]. Transactions of China Electrotechnical Society, 1997, 12(6)∶ 49-54.

[18]马皓, 徐德鸿, 卞敬明. 基于神经网络和频谱分析的电力电子电路故障在线诊断[J]. 浙江大学学报(工学版), 1999, 33(6)∶ 664-668.Ma Hao, Xu Dehong, Bian Jingming. Fault diagnosis of power electronic circuits based on neural network and frequency analysis[J]. Journal of Zhejiang University(Engineering Science), 1999, 33(6): 664-668.

[19]徐德鸿, 马皓. 电力电子装置故障自动诊断[M]. 北京∶ 科学出版社 2001.

[20]张志学, 马皓, 毛兴云. 基于混杂系统模型和事件辨识的电力电子电路故障诊断[J]. 中国电机工程学报, 2005, 25(3)∶ 49-53.Zhang Zhixue, Ma Hao, Mao Yunxing. Fault diagnosis for power electronic circuits based on hybrid system theory and event identification[J].Proceedings of the CSEE, 2005, 25(3)∶ 49-53.

[21]胡清, 王荣杰, 詹宜巨. 基于支持向量机的电力电子电路故障诊断技术[J]. 中国电机工程学报, 2008,28(12)∶ 107-111.Hu Qing, Wang Rongjie, Zhan Yiju. Fault diagnosis technology based on SVM in power electronic circuit[J]. Proceedings of the CESS, 2008, 28(12)∶107-111.

[22]Bin L, Sharma S K. A literature review of IGBT fault diagnostic and protection methods for power inverters[J]. IEEE Transactions on Industry Applications, 2009, 45(5)∶ 1770-1777.

[23]Yu C, Yuan J S, Yang H. MOSFET linearity performance degradation subject to drain and gate voltage stress[J]. IEEE Transactions on Device and Materials Reliability, 2004, 4(4)∶ 681-689.

[24]Tang M C, Fang Y K, Liao W S, et al. Investigation and modeling of hot carrier effects on performance of 45- and 55-nm NMOSFETs with RF automatic measurement[J]. IEEE Transactions on Electron Devices, 2008, 55(6)∶ 1541-1546.

[25]Sheng W W, Colino R P. Power electronic modules∶design and manufacture[M]. Boca Raton∶ CRC Press 2005.

[26]Khanna V K. The insulated gate bipolar transistor∶IGBT theory and design[M]. Piscataway, N J∶ IEEE Press, 2003.

[27]Xing K, Lee F C, Boroyevich D. Extraction of parasitics within wire-bond IGBT modules[C].Thirteath Annual Applied Power Electronics Conference and Exposition, Anaheim, 1998∶ 497-520.

[28]Hefner A R, Diebolt D M. An experimentally verified IGBT model implemented in saber circuit simulator[J].IEEE Transactions on Power Electronics, 1994, 9(5)∶532-542.

[29]唐勇, 胡安, 陈明. IGBT栅极特性与参数提取[J].电工技术学报, 2009, 24(7)∶ 76-80.Tang Yong, Hu An, Chen Ming. IGBT gate characteristics and parameter extraction methods[J].Transactions of China Electrotechnical Society, 2009,24(7)∶ 76-80.

[30]Mohan N, Undeland T M, Robbins W P. Power electronics∶ converters, applications, and design[M].3rd ed. New York∶ Wiley, 2003.