水轮机叶片模拟件的锻造成形工艺研究

于海艳,杨开黎

(1. 哈尔滨电气动力装备有限公司,哈尔滨 150000;2. 哈尔滨电机厂有限责任公司,哈尔滨 150040)

引言

叶片是水轮机中的关键部件,叶片的质量直接影响到整个水轮机组的运行寿命、效率、空化性能、出力、抗气蚀性能和运行稳定性等。水轮机叶片由于其曲面形状较为复杂,表面质量要求很高,所以其制造工艺尤为重要[1]。

目前水轮机叶片的加工工艺主要有三种:(1)砂型铸造工艺(2)数控加工(3)热成形工艺。砂型铸造工艺容易在叶片表面出现缩孔、裂纹和缺肉等铸造缺陷,而且后续的打磨抛光劳动强度很大,得到的叶片形线不准确,叶片的表面质量较差。数控加工方法是目前应用较广的方法之一,但是此加工方法对原材料利用率低,而且由于毛坯表面的流线被切断、微观组织较粗大,所以成形后的叶片综合机械性能较差。热成形工艺是指利用模锻的方法来成形水轮机叶片,此工艺可以提高毛坯的利用率,锻后的叶片表面状态较好,叶片内的微观组织细小且均匀,叶片的综合机械性能较高[2-4]。

由于常规的水轮机叶片尺寸巨大,所需的成形温度高、压力机的开间大、吨位高、热成形模具造价昂贵。本课题拟对水轮机叶片的模拟件进行热模锻,以得到合理的工艺路线。

1 试验材料与方法

本文采用Q235钢为叶片模拟件的材料。Q235钢的晶粒形态为等轴状,包含先共析的铁素体,位于晶界处的珠光体,该材料的强度、塑性等综合性能较好。

2 试验结果与讨论

2.1 传统锻造工艺试验方案

根据试验要求,设计了如下的叶片坯形状与尺寸,如图1所示。并加工了一套叶片成形的锻模。模具的材料为 H13。锻模的模膛部分采用电火花加工,其他部分采用传统的机械加工方法。模具的热处理采用一次淬火+两次回火。

先将Q235坯料表面及模具型腔预热至100oC左右,把石墨润滑剂均匀地涂在其表面,然后将坯料装入模具中一同放入电炉中,加热到500oC保温1h。最后放在300t压力机下快速锻造,在空气中直接开模取件。如下图2所示为此工艺成形后的叶片实物图。从图可以看出,飞边较多,叶片的榫头和叶身连接处出现凸台,叶身的前端出现缺肉。

图1 叶片坯料形状和尺寸

图2 Q235钢锻件

2.2 传统锻造工艺有限元分析

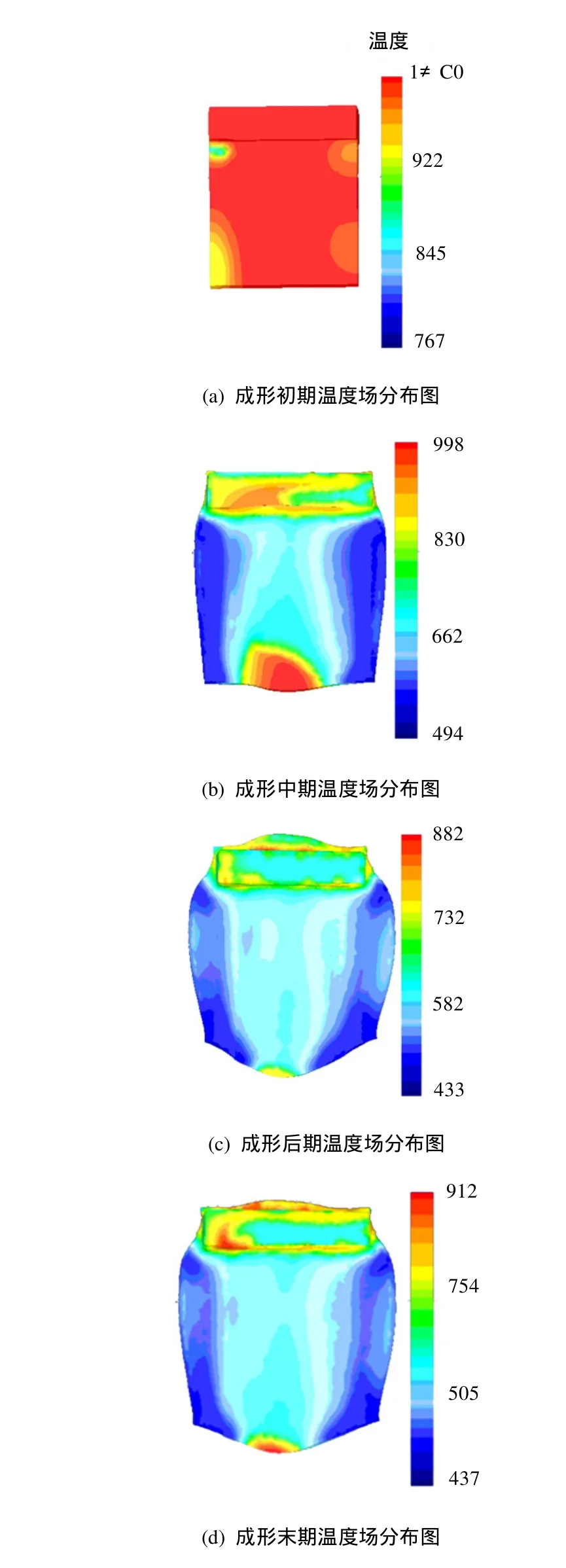

用三维有限元模拟软件3D-DEFORM对以上成形过程进行了有限元分析。整个成形过程设置为等温过程,上下模和坯料的温度设定为500oC。热摩擦系数设定为0.3。利用热模拟试验机GLEEBLE-1500在500oC对 Q235作热压缩实验(应变ξ=0.7,应变速率=0.1,0.01,0.001),建立了相应的本构关系,导入DEFORM-3D材料库中,最终计算得到如图(3)的叶片最终成形图和图4、5所示的等效应变和温度场分布图。

图3 叶片最终成形图

图4 等效应变分布图

从图3可以看出,叶片最终成形件的飞边较多,榫头与叶身的连接处出现凸台,叶身前端并未填充完成。从图4可以看出,在整个变形过程中叶身两侧的进气边附近以及榫头与叶身过渡区域应变形量较大。从图5可以看出,温度较高的区域主要集中在榫头和叶身前端,由于锻件直接在空气中开模,叶身前端的金属降温较快,开模后一部分金属黏在了模膛内造成了缺肉。

图5 温度场分布图

2.3 改进后的锻造成形工艺试验方案

为了改善叶片的成形效果,必须对模具和叶片坯重新设计。为此重新加工了K403模具。铸态K403在900oC的强度能达到700~800MPa,可以减少在锻造过程中的磨损,同时增加模具的强度。模具的模膛部分采用电火花加工,其他部分采用机械加工,加工完毕不需要进行热处理。

针对传统锻造工艺中水轮机叶片模拟件的缺陷分析,重新设计了坯料形状、锻造工艺和后续的去应力退火工艺。将装配好后的模具以及叶片坯,一起装入700oC的电炉中,保温1h,然在压力机上锻造。锻造完毕,将未开模的模具整体放入200oC的炉中进行去应力退火,待冷却至室温再开模,之后对锻件的飞边进行加工得到如下图6所示的水轮机叶片模拟锻件[5]。

图6 改进工艺后的叶片锻件

由图7可以看出,金属填充性良好,飞边较少,无凸台和缺肉等成形缺陷。

3 结论

(1)叶片坯料的形状和尺寸设计应该合理,避免因分料不合理造成的凸台和飞边过多;

(2)成形后,应对锻件进行适当去应力退火处理,消除锻件在开模过程中由于降温过快造成的缺肉。

[1]贺元. 水轮机叶片制造技术[J]. 东方电气评论,2004, 18(4): 210-214.

[2]赖喜德. 大型X混流式水轮机叶片五轴联动数控加工技术 [J]. 兵工自动化,2001, 61(3): 40-43.

[3]王地召,王贞凯. 水轮机转轮叶片模压成型技术[J]. 东方电气评论,2006, 20(1): 42-46.

[4]王乐安. 难变形合金锻件生产技术 [M]. 国防工业出版社, 2005: 8.

[5]吕炎。锻件缺陷分析与对策 [M]. 机械工业出版社, 1999: 99.