TO系列塑料封装离层探讨

李明奂,王文杰,张宏杰

(天水华天微电子股份有限公司,甘肃 天水 741000)

1 概述

随着电子工业的快速发展,对塑料封装产品的需求也与日俱增,尤其是TO系列塑料封装电路的市场需求规模化,大大促进了TO系列产品封装产业的发展进入大规模生产的阶段。由于其生产成本相对低廉,产品性价比高,已被广泛应用于各个领域。随着应用领域的扩展,对产品的离层提出了更高的要求(减少或杜绝离层)。根据市场分析预测,2012年到2030年之间,TO系列塑料封装产品的市场需求量约为150亿只~180亿只。减少或杜绝TO系列塑封产品的离层便成为同行竞争的主要指标;国内TO系列塑封产品与国外同类产品相比,这一指标还有一定的差距。因此,进一步减少或杜绝TO系列塑料封装电路的离层已刻不容缓。

影响TO系列塑料封装电路离层的因素很多,如金属丝性能及焊接质量、引线框架材料性能和表面处理、塑封料的性能、封装现场的温度和湿度,各类材料之间的匹配性等。一旦离层形成,在后续产品的应用中,水汽便会随机浸入塑封体内部腐蚀电路,影响其正常工作。

通过选择合适的封装材料和封装工艺,初步解决了TO系列的离层问题,提高了TO系列塑料封装电路的成品率和封装过程的稳定性。

2 TO系列塑封离层产生原因分析

由于塑封过程中使用的多种材料(引线框架、软焊料、导电胶、焊接金属线、芯片粒、塑封料等)热膨胀系数不完全匹配,在热、电以及机械应力共同作用下,塑封体与引线框架界面、塑封体与芯片界面、键合引线与芯片界面、引线框架与第二焊点界面都可能产生离层。

塑封料属于亲水性材料且分子间隙较大,环境中的水汽易吸附至塑封料表面,并通过塑封料或者引脚与塑封体的假面扩散至内部界面缺陷处。在高温工艺(如树脂固化和回流、波峰焊)中,水汽会膨胀几十甚至数百倍,产生很高的蒸汽压,当气压大于界面处结合力时,离层即会产生。对于长宽尺寸小、厚度大的封装体仅产生潜在失效可能的离层,对于长宽尺寸较大、厚度小的封装体,可能会产生爆米花现象,导致产品失效。通常情况下,离层出现在芯片上部与封装体的接触面。第二焊点可能会在注射过程中因引线框架被树脂冲击产生位移而导致焊点被拉脱,也可能是键合点强度不够;软焊料等属于纯度高的金属材料,在高温条件下很容易被氧化而导致物理性能降低而产生离层。

塑封模具设计是否合理也是离层产生的原因之一。在生产中,塑封模具型腔斜度、顶针位置、顶出距离等不合理,都可能导致产品离层。下面我们探讨塑封料的一些机理。

塑封料是一种热固化材料,塑封过程是一种类似使用胶粘剂的粘接技术。要使塑封体与框架、芯片粘接牢固,必须使粘接力大于上述各种因素产生的合应力。这便需要搞清楚其粘接机理,即粘接力的产生以及影响粘接力大小的因素,如何才能使粘接力最大,然后有针对性地选择相应的原材料,摸索最佳抗离层塑封工艺,达到消除离层的目的。

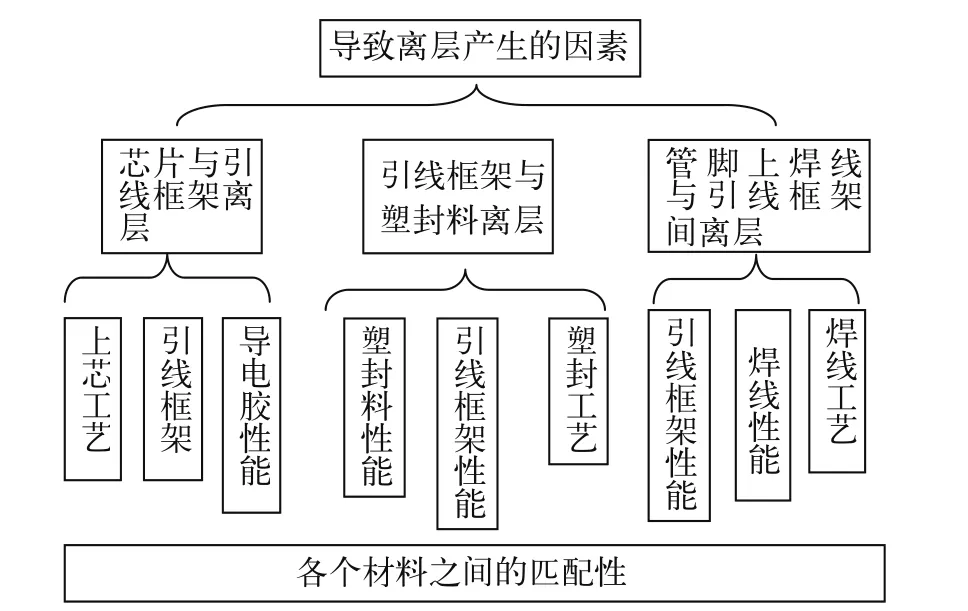

图1 离层产生原因

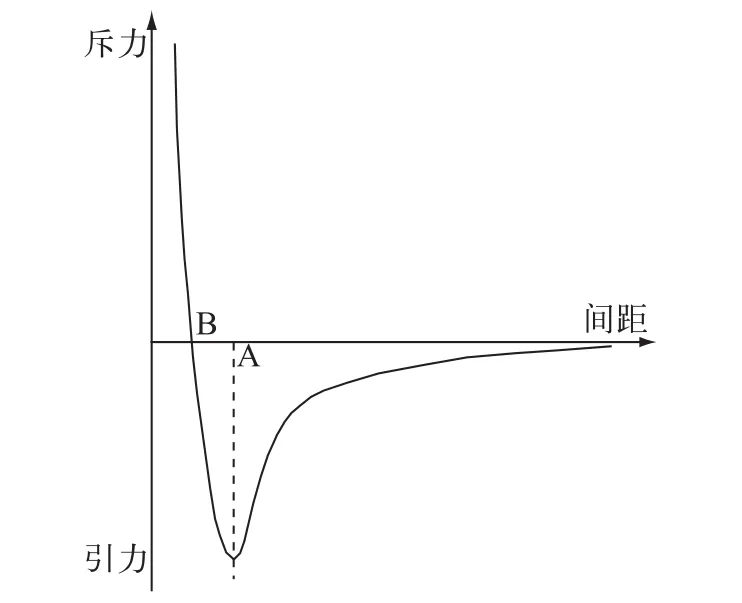

塑封料与引线框架、芯片之间的粘接过程是一个复杂的物理化学过程,它是在加热或加压条件下完成的。其粘接强度与塑封料(熔融态时)的性能以及工艺过程等有关。图2显示的是各微粒之间的相互作用力关系,即分子间作用力与微粒间的间距关系。说明要使两种或两种以上的物质间产生良好的粘接力,首先要使其表面相互接近到A(约0.3nm~0.5nm)位置左右,以达到产生引力场距离范围,即原子间距水平。要求被粘接物质表面保持洁净,这也是封装产业上芯、压焊、塑封要求空间洁净的原因。

另外,塑封料表面处于熔融状态时的表面张力影响其润湿框架能力,以及塑封过程中温度的控制对框架表面能的影响,都是影响粘接的主要因素。

图2 微粒之间的相互作用力关系

如图2所示,当两个粒子之间的间距到达A位置的距离时,他们之间的吸引力是最大的;而当其间距比这个间距还大时,其引力随距离变化直至零;而当间距继续减少时,引力也会减少甚至变为斥力。所以我们要求的最佳粘接力就需要两个分子间距在A附近。

3 材料的选用

(1)塑封料的选用

选择结合力强、脱模性能好的塑封料: 用KL/SI/EME/KH等系列的塑封料,对比进行抗离层验证试验,确定具有结合力强、抗离层能力好、易脱模属性的塑封料;

(2)引线框架的选择

确保既不出现离层现象,又不能出现溢料露铜等现象。即选择表面处理良好、结构设计完善的引线框架。

(3)导电胶的选择

考虑导电胶与框架界面以及与芯片界面的离层,选取表面张力小、浸润性良好的导电胶。

(4)焊线的选择

焊线必须选择与框架以及与芯片结合力强、热膨胀系数匹配良好的材质。

4 工艺措施

(1)先采用特殊气体对引线框架进行保护,预防软焊料、框架表面氧化。

(2)焊线采用冷压焊线方式,并且将载体或第二焊点与垫块之间的间隙调整至适合状态,预防焊线出现的隐性离层。

5 实验验证

以TO-220AB产品为验证对象,择优选取工艺范围,在该工艺范围内做验证以达到最佳的实验效果。

首先选择普通材料进行调试,通过工艺参数调整,结果如图3所示。

图3 封装产品的SAT图片

从图3可以看出,两张图片红色区域为有离层存在的区域,载体区域离层最大达到92%,最小的也有15%;管脚部位的离层几乎接近100%。

后续选取表面处理以及结构优化后的引线框架、性能良好的导电胶以及焊线,选择多种中高端塑封料,进行试封装并在工艺参数上进行微调。

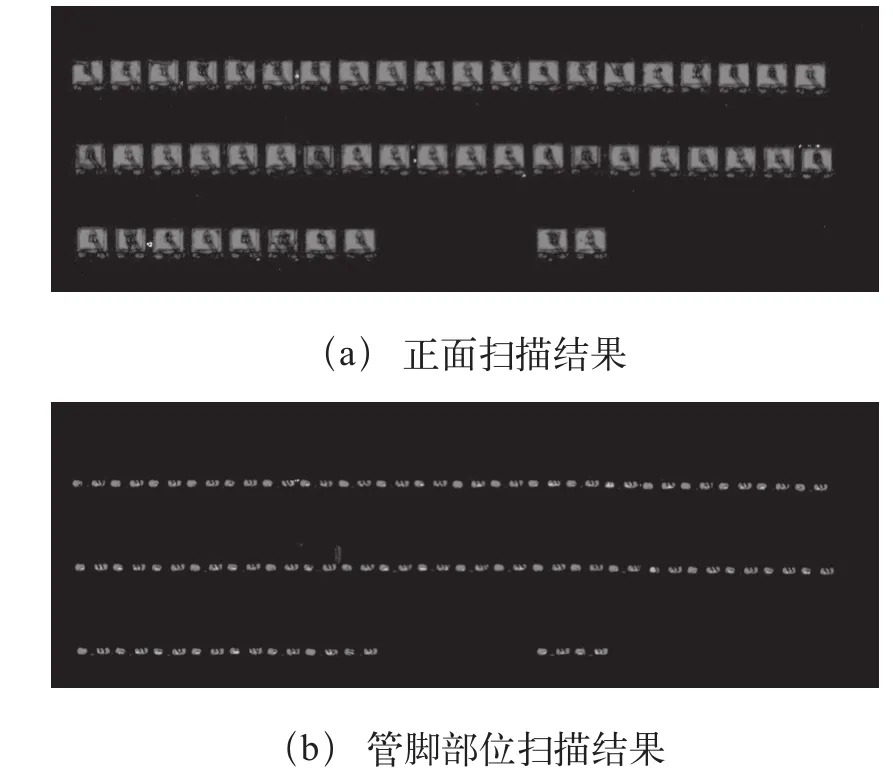

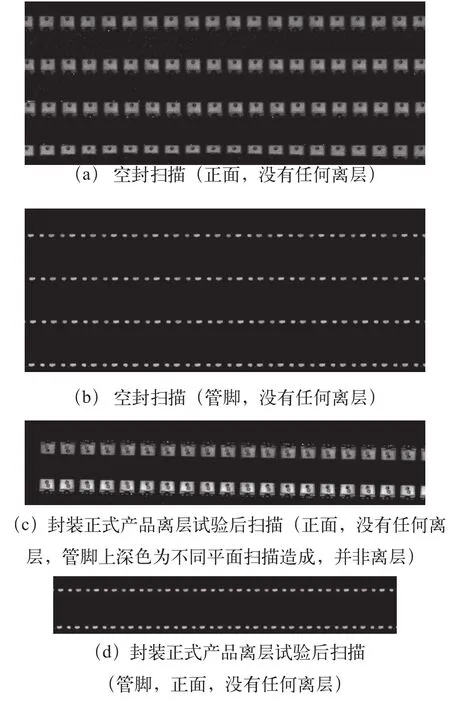

首先空封产品进行初步验证,然后使用墨点先进行全程跟踪验证,最后使用正式产品封装,并作离层试验(之前做先导试验)。实验结果如图4所示。

图4 优化工艺后扫描照片

经过验证,可以发现塑封料性能、引线框架的结构与材质、各种原材料之间的匹配性以及生产工艺是影响TO系列塑料封装产品离层产生的主要因素。随着现代科技以及封装技术的发展,封装设备的更新、封装工艺的日趋成熟、原材料的不断完善,TO系列塑料封装产品的离层问题会在封装行业有所改善。

6 结束语

本文论述了TO系列塑料封装产品离层产生的原因,提出了预防TO系列产品离层产生的方法。结合封装生产线得出结论:塑封料性能、引线框架的结构与材质、各种原材料之间匹配性以及生产工艺、生产过程中的氢氮保护等,是解决离层的关键。

[1] 邹小花,王永忠,周鸣新. 塑封集成电路离层对可靠性的影响及解决方法[J].电子与封装,2009,9(5):15-17.

[2] 吴建忠,陆志芳. 塑封集成电路离层研究[J].电子与封装,2009,9(3):36-40.