液压式手提汽车轮胎压胎机的设计与实现

李 悦

( 武警工程大学 研究生管理大队,西安 710086)

1 研究背景和设计要求

汽车轮胎是汽车最柔弱的部位,对破损轮胎拆卸修补,是驾驶员高强度体能消耗的一项经常性作业。由于轮胎与轮辋为过盈配合,汽车行驶中频繁的制动作用,使车轮产生高热造成轮胎钢圈外缘与轮胎内缘橡胶发生粘连,同时钢质轮辋表面受雨水侵蚀和废气的作用氧化锈蚀,加剧了轮辋表面与轮胎内缘的粘连[1],造成拆卸困难,不仅增加了驾驶员轮胎拆卸时间和体能消耗,而且影响和降低了部队摩托化输送的技术速度。

部队现行的轮胎拆卸修补机具为固定安装的专用机电设备,造价高,且不能随车携带。部队摩托化行军途中的轮胎拆卸作业还是撬胎棒加大锤的原始人工体能作业,劳动强度大,且易造成轮胎内缘破损和轮胎钢圈的变形损坏[2]。据统计,重大任务中实施轮胎更换和修补作业占驾驶员实施车辆维护作业量的38%左右,尤其是在高寒缺氧和炎热高温地区实施轮胎更换和修补作业付出的劳动强度是内地的3 ~6 倍。

实现便携式汽车轮胎拆卸工具的创新,要按照轻便、高效、节省体能的要求,研究解决以下问题:轮胎与轮辋粘连的分离问题、液压驱动与机械传导问题、轻便快捷与生产成本问题。

2 结构设计

液压式手提汽车轮胎压胎机采用液压与机械组合的设计理念,采用分体组合的结构形式完成整体设计。

2.1 功能指标

按照功能要求确定技术参数指标( 表1)。

2.2 结构模型

按照设计理念和功能要求,液压式手提汽车轮胎压胎机由液压装置、功能部件和卡紧固定装置3 部分组成,组合模型效果见图1[3]。

表1 压胎机技术参数

图1 液压式手提汽车轮胎压胎机

2.3 功能实现

采用相对运动原理和机械分离的方法,简单易行,解决了轮胎粘连部分的分离问题。采用“楔形”塞铁的结构设计,利用锁环与轮胎之间的间隙,解决了机械分离的“切入点”问题。采用液压驱动与机械联动分体组合形式,并使用快速接头连接,轻便快捷、安全省力,解决了快速组合分离的问题。采用活塞及缸筒结构以及弹簧机械复位方式,简单实用,解决了液压泵自动回油和活塞自动回位问题。采用外置式卡勾连杆机构加连接臂( 可调)辅助固定机构,适用性强,避免运动干涉,解决了不同规格型号锁环式轮胎的拆卸问题。

2.4 功能部件的设计

功能部件运用相对运动原理,实现受力传导和粘连分离的双重作用。采用活塞缸与缸内变截面活塞导杆组合结构[3]( 见图2),活塞缸与缸内变截面活塞导杆分别与“楔形”塞铁底座连接,形成相对运动和受力传导的偶合体。

截面变小的活塞导杆部分与活塞缸之间安装回位弹簧,活塞导杆顶部受到液压缸推力作用,推动楔入轮胎与锁环之间的“楔形”底座塞铁的运动,从而带动轮胎内缘与锁环的相对运动,达到解除轮胎与轮辋粘连的目的。当停止液压力作业、打开回油阀门时,活塞在回位弹簧的作用下恢复到自由状态[4],液压泵自动回油。

图2 功能部件

2.5 卡紧固定装置的设计

卡紧固定装置设计为双摇杆机构[4]。机架作为其中一个支点,固结于活塞缸外部[3]( 见图3),卡箍作为另一个支点,固定在活塞缸外部,相对高度可以调节。当后拉杆运动时,通过连接臂带动卡爪运动。后拉杆围绕机架做圆周运动,卡爪在连接臂的作用下做相应圆弧运动,形成作业范围。卡钩抓扣在轮辋的内缘上,起支撑与稳固作用。考虑到不同装备车型轮胎直径大小的差异,通过调整卡箍的高度和后拉杆的长度来调整整体工作长度,以适应不同直径的轮胎使用,扩展了功能作业的范围。

3 主要零部件的校核

3.1 整体受力分析

压胎机的液压装置取自有快速接头的3t 级分体式液压泵成品,满足要求,无需进行强度校核。卡紧装置适应不同直径的轮胎使用,在压胎机工作时主要起支撑与稳固作用,受力较小,也无需进行强度校核。工作部件是主要工作和受力部分,因此只需对工作部件进行强度校核即可。

图3 卡紧固定装置

分离轮胎和轮辋的粘连所需的力F 是外胎固有的橡胶弹力F1以及轮胎和轮辋粘连力F2之和。部队装备车辆以中小型为主,现以8 t 运输车为校核对象,取车轮轮辋半径约0.5 m,轮胎弹性模量E1=5 MPa[5]。

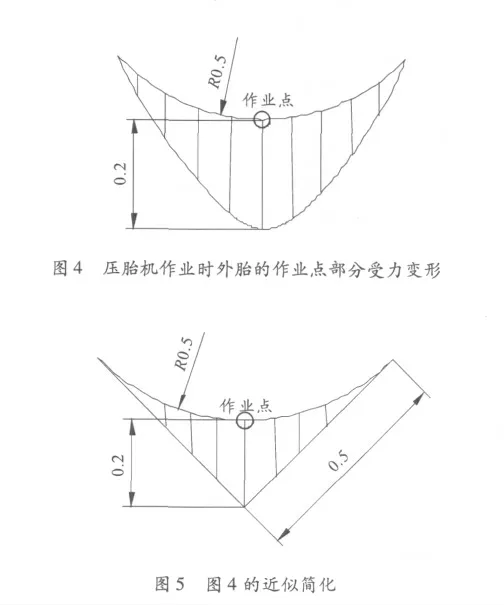

压胎机作业时外胎的作业点部分受力变形如图4 所示,为方便计算,可近似简化为图5。

变形面积S1=0.52 -1/4 × ×0.52 =0.055 m2

变形弹力F1= E1×S1=5 MPa×0.055 m2=2 750 N

轮胎外缘与轮辋、锁环的粘连部分近似为圆环( 图6),

圆环宽度取0.05 m,粘连力密度E2=3 MPa。

粘连面积S2=1/4 ×2 ×0.5 ×0.05 =0.039 m2

粘连力F2= E2×S2=3 MPa×0.039 m2=1 170 N

故分离粘连所需的力最大为F =F1+F2=2 750 N +1 170 N=3 920 N

图6 轮胎外缘与轮辋、锁环的粘连部分

3.2 功能部件的强度计算

压胎机采用的材料为45 号优质碳素钢,许用应力[σb]=180 MPa[6]。

校核时取极限状态Fmax=3 920 N。显然,压胎机工作时活塞导杆受轴向压缩作用,受力强度最大,其余部件无需校核。活塞导杆的最小直径为dmin=30 mm,其轴向应力计算如下:

所以满足强度要求。

3.3 卡紧固定装置的适用范围校核

通过调节卡箍固定在活塞缸外部的高度和后拉杆的角度,卡爪的工作臂长度可调范围为6 ~12 英寸(15 ~30 cm)。普通国产锁环式车轮的轮辋直径为16 ~20 英寸( 40.64 ~50.8 cm),钢圈外缘与轮辋内缘的距离范围为6 ~8 英寸(15 ~20.3 cm)。

6 ~8 英寸(15 ~20.3 cm)⊆6 ~12 英寸(15 ~30 cm),所以压胎机的卡紧固定装置可以适应不同直径和型号的轮胎使用,功能范围满足不同规格型号锁环式轮胎的要求。

经上述分析和计算校核,压胎机的各项设计均符合技术要求。

4 作业实现过程

轮胎平置于地面,正面朝上。将液压式手提汽车轮胎压胎机放置在轮胎上,塞铁的楔形前端插入轮胎与轮辋锁环缝隙之间,卡勾抓扣轮辋内缘起固定和支撑作用,然后套装液压泵推杆,连接液压泵。上述工作完成后,即可操作液压泵。液压泵推动连接的活动塞铁相对于其两侧的固定塞铁向下运动,并挤压与轮辋锁环结合处的轮胎外侧,使轮胎与轮辋锁环分离,从而解除轮胎内缘与轮辋外缘的粘连。工作完成后打开液压泵的回油阀门,在复位弹簧的弹力作用下,液压泵回油,活塞和活动塞铁恢复原位。

不同型号尺寸的锁环式轮胎,可调节卡箍在机壳上的高低位置,通过改变连杆机构杆件的相对位置实现固定塞铁、活动塞铁与卡勾之间的位置改变,适应多种型号轮胎拆卸时不同作业位置的需要( 图7)[3]。

图7 作业示意图

5 应用前景

液压式手提汽车轮胎压胎机可作为随车工具配发到班组,保障完成轮胎的及时修补,提高破损轮胎的修复利用,提高部队机动保障能力。该项目已被列入后勤保障装备物资采购目录,在部队应用期间,多次保障了部队运输任务途中的轮胎修补任务,有力地确保了部队遂行任务的圆满完成,产生了积极的作用并具有重大的军事效益和政治意义。同时,该压胎机军民通用,是替代大锤加撬杠的第二代人工拆卸轮胎专用工具,适用于公路沿途补胎作坊和各种维修站,具有广泛的用户和服务群体,潜在着巨大的社会经济效益。

[1]陈家瑞.汽车构造:下册[M].5 版. 北京:人民交通出版社,2006:200-219.

[2][美]哈奇.当代汽车修理技师丛书[M]. 宋建才,译.北京:机械工业出版社,2007:178-182.

[3]茅正新.机械工程图学[M]. 北京: 国防工业出版社,1989:297-300.

[4]李国斌.机械设计基础[M]. 北京: 机械工业出版社,2010:83-86.

[5]吕百龄.实用橡胶手册[M]. 北京: 化学工业出版社,2010:114-116.

[6]汪菁.工程力学[M]. 北京:化学工业出版社,2004:315-318.