某发射装置尾罩锁钩断裂故障分析

刘 刚,关 雷

( 中国空空导弹研究院,洛阳 471009)

尾罩锁钩是通过与壳体上的挂钩扣合来固定尾罩,保证发射装置在挂飞过程中后整流罩与壳体的可靠连接。锁钩受力示意如图1 所示。

图1 锁钩受力示意图

某发射装置是国内第一种用于飞机翼尖侧挂发射导弹的发射装置,在其挂飞过程中,尾罩锁钩多次出现裂纹或者断裂现象。本文对其锁钩故障原因进行了分析,提出改变锁钩结构尺寸及材料,增大结构强度的改进措施,改进后没有再出现锁钩断裂的现象,得到了比较理想的改进效果[1-4]。

1 故障现象及原因分析

1.1 故障现象

通过检查故障尾罩锁钩结构,发现故障现象如下:

1)锁钩出现断裂或裂痕的位置均在钩子与本体的交界处,如图2。

2)尾罩上的两个锁钩都是其中一个发生断裂或裂痕,而另一个正常,没有两个锁钩同时出现裂纹或断裂的现象;

3)当把发生故障的尾罩按实际使用状态摆放后,发现断裂或裂痕均出现在尾罩下侧的锁钩上。

1.2 原因分析

从故障现象来看,主要从三个方面着手来分析故障产生的原因,故障分析树见图3。

1.2.1 制造缺陷分析

故障发生后,首先对故障件进行了理化分析,并对以往例行试验产品进行检查,结果表明故障件不存在制造缺陷,从而排除了制造缺陷原因。

1.2.2 设计因素分析

为了系统调节重心的需求,某发射装置尾罩长度及重量有所增加,增大了尾罩锁钩的负荷,并且用于机翼翼尖处,受力环境严酷、复杂,导致尾罩锁钩受振动冲击较大,发射装置和机翼一体,飞行强度大,导致尾罩锁钩工作时间长,容易出现疲劳损伤。

根据断裂现象均出现在下侧锁钩的情况,说明发射装置在使用过程中受到来自同一方向的较大振动和外力。当罩锁钩出现较大受力时,随着使用时间的增加,会因为较大的应力值而产生疲劳裂纹或裂痕,最终会使锁钩断裂。

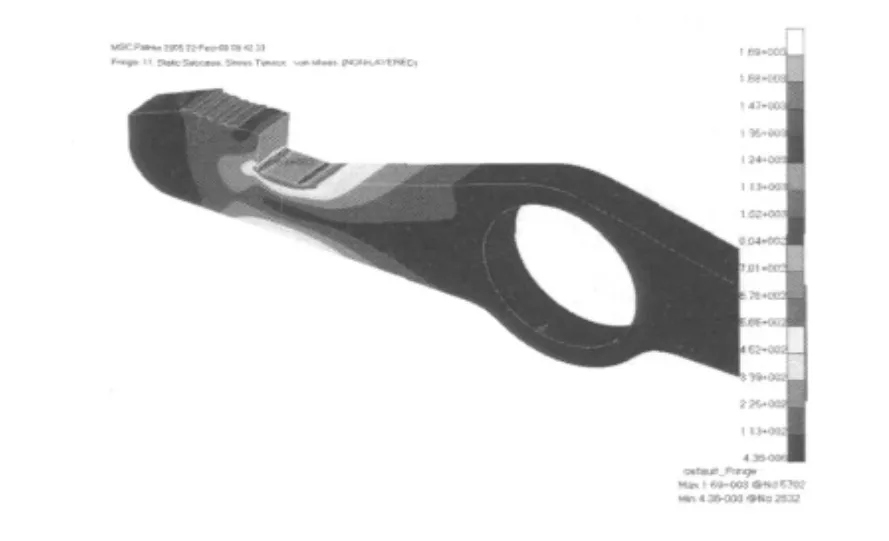

从锁钩的受力示意图( 图1)可以看出,锁钩主要受拉力F 作用,根据材料力学的原理知道此部位存在应力集中。如果锁钩此部位强度不足,就易出现断裂和裂痕。为了验证这个推断,在有限元软件NASTRAN 中对锁钩建模,进行了有限元分析,分析结果如图4 所示。

图4 原锁钩受力有限元分析图

从图中可以看出:在拉力F 作用下,受力最大的地方正好在锁钩的圆弧和直线段的交接部位,这也与锁钩实际出现断裂或裂痕的部位相符。

通过以上分析可以看出,某发射装置锁钩钩子部位存在应力集中,在侧挂飞行条件下,力学环境严酷,有较大外力作用到锁钩上时,会因为结构强度不足而出现断裂或裂痕; 另外锁钩的圆弧部位和直线段交接的部位圆角较小,导致锁钩在此部位出现应力集中,加大了锁钩断裂的可能性。

1.2.3 人为因素分析

人为因素主要有两方面可能,一方面是内场装配后进行交付试验过程中,为了从试验夹具上拆卸方便,存在人为拍打尾罩现象。另一方面是外场维修过程中,为了减小尾罩与壳体大梁的配合间隙,存在用钳子等工具掰捏锁钩现象。这些人为因素可能造成锁钩薄弱环节产生裂纹损伤,在随后的挂飞振动中裂纹扩展从而造成断裂现象的发生。

根据以上的分析,知道导致某发射装置尾罩锁钩出现故障的主要原因是锁钩存在应力集中现象,在产品装配和维修过程中存在人为不当操作,在锁钩薄弱部位产生了微裂纹损伤,在随后的飞行过程中由于受到振动、冲击作用,使得锁钩微裂纹扩展造成锁钩疲劳断裂。

2 改进措施及试验验证

根据上述分析,综合考虑各方面的影响,对锁钩进行以下改进:

1)对锁钩钩子部位进行加宽加厚,分别增加2 mm,并应力集中部位改为R0.5 的圆角,具体见图5。图中的豁口部位是为了防止与原扭簧干涉的;

图5 锁钩更改前后比较

2)将原锁钩材料45#钢更换为强度极限高的材料30CrMnSiA,30CrMnSiA 是飞机制造业中使用最广泛的高强度调质钢,在淬火高温回火状态下具有较高的强度和足够的韧性,可以满足相关要求。

对改进设计的锁钩在有限元分析软件NASTRAN 中进行了有限元分析计算,分析表明设计改进后的锁钩强度增加40%,计算分析结果如图6 所示。

图6 改进后锁钩受力有限元分析图

用装有改进锁钩的某发射装置进行了振动试验考核。振动试验试验进行了3 次,振动强度要远高于其规范所规定的功能和耐久振动强度,同时在振动过程中还增加了抖振试验,振动后拆下尾罩,尾罩锁钩如图7 所示,没有出现异常。在随后的挂飞过程中,改进后的锁钩也未出现断裂故障,说明改进后的锁钩强度和功能均能满足使用要求。

图7 振动试验后锁钩图

3 结论

1)在产品装配和维修过程中存在人为不当操作,在锁钩薄弱部位产生了微裂纹损伤,在随后的飞行过程中由于受到较大的振动、冲击作用,使得锁钩微裂纹扩展造成锁钩疲劳断裂;

2)锁钩断裂故障最主要的原因是结构强度不足;

3)改变锁钩的结构尺寸和材料,增大结构强度,有效的解决了锁钩断裂故障。

[1]HB7480—1997,空空导弹术语[S].北京:航空工业总公司,1997.

[2]张堃,陈晓冬. 某发射装置失效分析[J]. 失效分析与预防,2007,2(1):42 -45.

[3]徐志刚,傅国如. 飞机阻力伞轴颈断裂分析[J]. 材料工程,2003( 增刊):339 -341.

[4]周新灵,陈啸. 汽轮机中压调速汽门门杆断裂分析[J].机械工程师,2011(11):131 -132.