点支式钢化和夹胶玻璃板的循环疲劳试验研究

舒赣平 卢瑞华 李海云 石永久 王元清

(1东南大学土木工程学院,南京210096)

(2清华大学建筑玻璃与金属结构研究所,北京100084)

点支式玻璃结构视野开阔,通透性好,布置灵活,因而被广泛应用于建筑玻璃幕墙和采光顶.其在整个使用寿命期内主要是承受大小和方向随机变化的风荷载作用,结构一直处于微振动环境下工作.对于点支式玻璃结构设计,通常是按短期荷载的强度进行.由于玻璃板在制备过程中就含有大量的Griffith裂纹,这些微观缺陷可能在长期荷载作用下成为玻璃损伤的起源,降低了玻璃的强度.在实际工程中,一些玻璃结构在风荷载幅值很大时(如遭遇台风或飓风袭击等),会发生玻璃破碎,这引起了业内学者对玻璃结构在各种荷载作用下的断裂性能的高度关注.

目前对造成玻璃脆性破裂的机理剖析进行了相当多的富有争议的研讨,但仍缺乏令人信服的理论结论.大部分学者都是通过试验研究,观察玻璃的失效模式及伴随的试验现象,如破坏起源点、玻璃碎片的大小等,来诊断玻璃破坏原因.引起玻璃破坏的原因主要有:玻璃受压或玻璃的支撑构件不稳定造成玻璃屈曲破坏;玻璃受过大的拉应力而断裂;玻璃表面明显的划痕和玻璃制造期间残留在玻璃内的包含物(气泡、镍化硫等)导致玻璃过早破裂[1].

玻璃在循环荷载作用下的疲劳称为循环疲劳.玻璃疲劳的含义不同于金属疲劳,它分为静疲劳、动疲劳和循环疲劳.到目前为止,国内外对建筑玻璃疲劳方面的研究主要集中在静疲劳和动疲劳[2-5],而在循环疲劳下的力学性能研究还处于起步阶段,相关文献资料甚少.德国学者Boxheimer等[6]对简支的钢化玻璃板(500 mm×100 mm)在三点受弯下的循环疲劳性能进行了初步研究,认为采用三点受弯可以使钢化玻璃板断裂起源点基本出现在加载点附近,能够减少玻璃表面加工状况对玻璃疲劳强度,更好地确定循环荷载作用下的玻璃强度.试验表明:荷载频率15 Hz,疲劳极限为2×106次的38块钢化玻璃板的循环疲劳强度的平均值比不进行疲劳试验同批次的10块钢化玻璃板强度的平均值低约10%.Sackmann等[7]对4块两对边简支四点受弯PVB夹胶玻璃板(1 000 mm×360 mm)进行了1×104次谐波循环,得到夹胶玻璃板在循环荷载作用下其抗弯刚度没有下降的结果[7].石永久等[8]进行了3块点支式单层钢化玻璃板和3块夹胶玻璃板在集中力下的高频疲劳试验研究,结果表明:荷载频率25 Hz,试件经过2×106次疲劳循环后,试件及连接件均未出现断裂;在疲劳加载后的静载破坏试验中发现,玻璃的极限抗弯承载力几乎没有减弱.为了更全面了解点支式玻璃结构的抗疲劳性能,本文进行了点支式钢化玻璃板和夹胶玻璃板在板中受集中荷载作用下的循环疲劳试验.

1 试验方案

为确定材料或构件的疲劳特性,通常采用一组标准试件进行疲劳试验以获得等幅循环最大荷载-循环次数(S-N)曲线,即分别在给定的循环应力下对每个试件进行试验,记录试件破坏时的循环次数N.

1.1 试件设计

试验采用的玻璃板尺寸为1 m×1 m,孔口直径36 mm,孔边距100 mm.紧固件为香港坚朗的浮头式驳接头.夹胶玻璃板由两片钢化玻璃夹一层PVB膜热压成型.设计了4组试件进行静载试验和疲劳试验,试件编号及相关参数见表1,其中试件JC-n和JZ-n用于静载破坏试验,DCA-n和DZ-n用于疲劳试验,其中,n为试件编号.

表1 试件编号及参数

1.2 试验装置

试验在MTS244.31型疲劳试验机上进行,该试验机最大加载能力为250 kN,加载频率为0~20 Hz.

玻璃试件通过4个驳接头安装在下部支承钢架上,加载头底面中心焊接一直径为60 mm钢半球,以便在玻璃板中心施加集中荷载.为了避免钢球与玻璃板的刚性接触,在玻璃板中心垫一块厚度为3 mm、边长30 mm的正方形橡胶片,试验加载装置如图1所示.

图1 加载装置

1.3 试验方法

1)疲劳试验频率和波形.f=2 Hz,正弦波.

2)加载方式.静载试验和疲劳试验均采用面外板中心集中加载.由于疲劳试验机在加载低于2 kN时,荷载控制有时不够稳定,易产生共振,因而试件最小荷载均定为2 kN.

3) 疲劳极限.取N=5×105作为疲劳极限[9].

4)测点布置和数据采集.玻璃面板的最大主拉应力可能出现在板下表面中心,最大挠度也在板中心.玻璃板下表面的测点布置如图2所示,其中,测点A为静态应变测点,B为动态应变测点,C为位移测点.板中心挠度由MTS疲劳试验机不间断自动采集.测点C1,C2和C3的位移由位移计测出.

为获得试件在整个循环加载过程中的应变变化规律,采用DH3817动态应变采集仪不间断测量动态应变.另外,在荷载循环到一定次数后暂停加载,卸载至零后,分级加静载,采用静态应变仪采集其静态应变,而后继续加循环荷载.

图2 测点布置及编号图(单位mm)

2 试验现象

静载和疲劳试验中钢化玻璃和夹胶玻璃所有试件破坏均在板中心附近首先破裂,然后迅速向四周呈放射状扩散直至整片玻璃.夹胶玻璃试件疲劳破坏时既有2片几乎同时破坏,又有仅下片破坏的.夹胶玻璃只有下片疲劳破坏时,卸载后试件几乎没有挠度.图3是夹胶玻璃板仅下表面破坏时板中心局部详图,图中黑线交叉点处为加载点,裂纹起始于图中方框处,其破坏源不一定在加载点,而可能是在加载点附近.这是由于钢化玻璃板和夹胶玻璃板内有大量Griffith裂纹,微裂纹随循环次数的增加而缓慢发展,玻璃内某一薄弱区域的平均最大拉应力达到其极限拉应力,玻璃试件就发生高脆性破坏.钢化玻璃和夹胶玻璃试件疲劳破裂的现象和静载试验的破坏现象基本一致[10].

经循环荷载作用后,除驳接爪与玻璃接触处的氟碳涂层有少量脱落和驳接头球杆头与底座套筒间转动更灵活外,未发现驳接头的球杆有明显的轴向位移.

图3 夹胶玻璃破坏图

3 试验结果与分析

3.1 静载试验

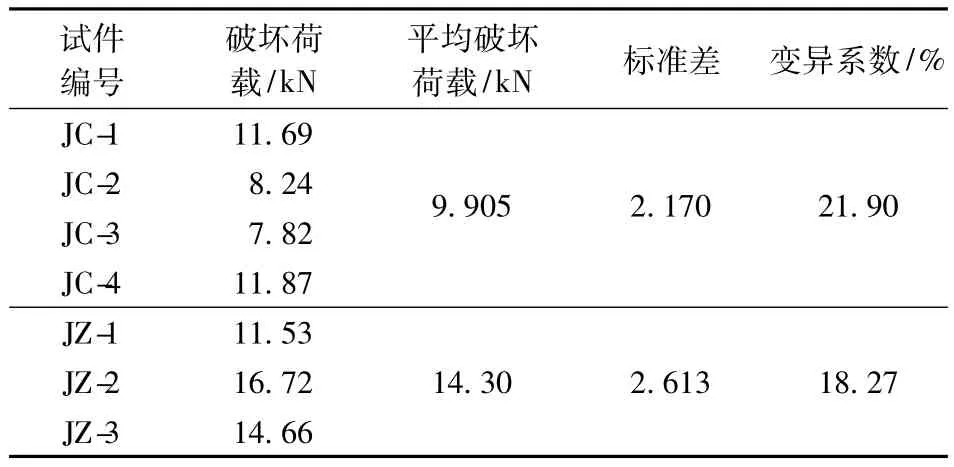

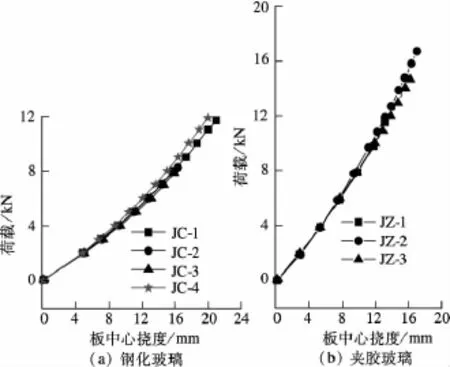

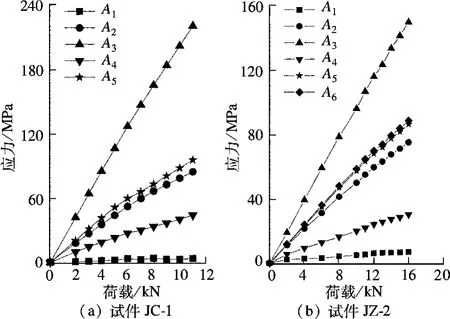

钢化玻璃和夹胶玻璃静载破坏试验均采用逐级加载方法,结果见表2.由图4可见,钢化玻璃和夹胶玻璃的荷载-板中心挠度曲线呈非线性.钢化玻璃和夹胶玻璃的最大拉应力位于板下表面中心处,下表面各测点的主拉应力均随荷载的增大而线性增大,结果见图5.试验表明,钢化玻璃和夹胶玻璃破坏前一直处于弹性状态;破坏前,无任何征兆,呈现出高脆性破坏.

表2 钢化玻璃和夹胶玻璃静载破坏试验结果

图4 静载试验荷载-板中心挠度曲线

图5 静载试验荷载与测点应力的关系

3.2 疲劳试验

3.2.1 钢化玻璃疲劳试验

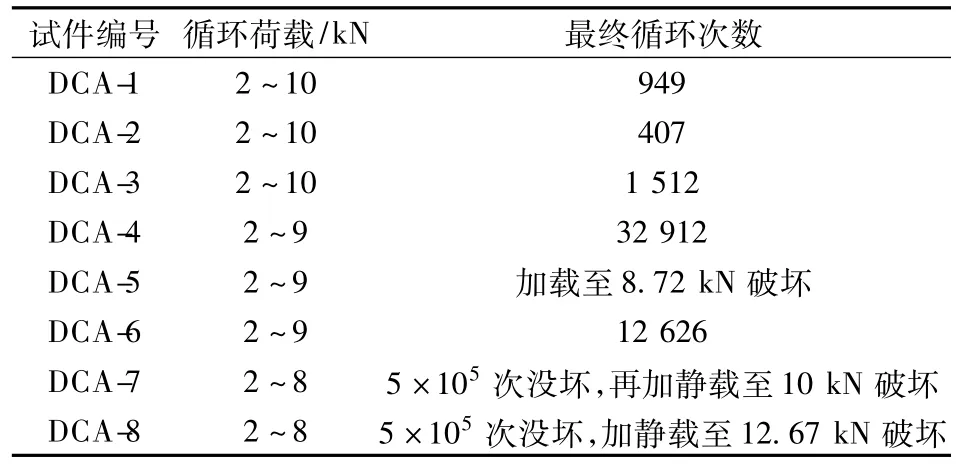

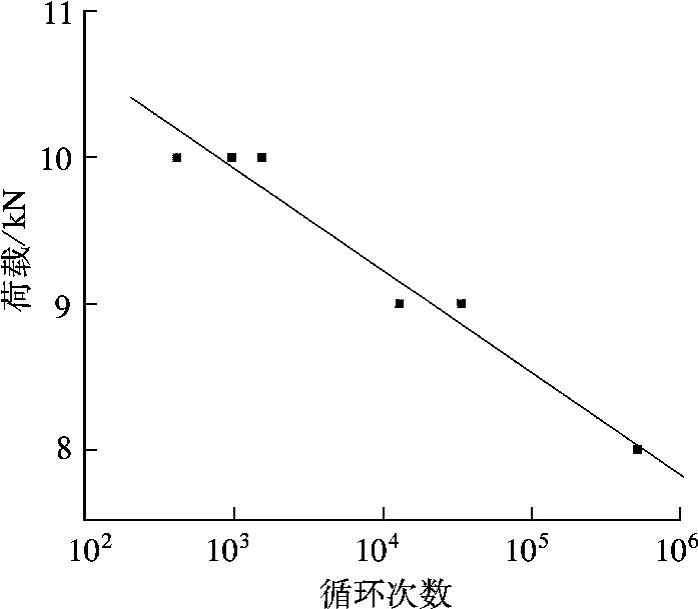

钢化玻璃的疲劳破坏试验循环荷载与循环次数的关系见表3和图6.图7为钢化玻璃在循环加载过程中荷载-板中心挠度曲线.

表3 钢化玻璃等幅循环下的试验结果

图6 钢化玻璃等幅循环次数与循环最大荷载关系

所有钢化玻璃试件在循环过程中表现出的特性基本类似,从图7中可得到:

图7 钢化玻璃循环荷载-板中心挠度曲线

1)首次循环前,先加静载后卸载至零,卸载过程的荷载-挠度曲线没有重复加载过程的轨迹.经过十几次循环后,加卸载的轨迹循环基本重合,循环荷载-板中心挠度曲线形状相同,仅沿位移轴方向有微量平动.循环初期沿位移轴方向的移动数值要大些,随着循环次数的增加而增量逐渐减小.这是由于固定驳接头的支座孔洞比驳接头球杆大2 mm,循环过程中球杆与支座产生了平动,循环初期平动值较大,以后逐渐减小.

2)无论是静载破坏试验,还是疲劳循环试验,所有钢化玻璃试件的荷载-板中心挠度曲线均呈弱非线性.

3)在整个循环过程中,钢化玻璃试件的荷载-板中心挠度曲线的曲率和斜率几乎没有变化.即随循环次数的增加,钢化玻璃的抗弯刚度没有明显衰减.

4)钢化玻璃在循环荷载最大值为10 kN时,循环时间为3~11 min,接近于静载试验;钢化玻璃在8 kN时,没出现循环疲劳破坏.通常S-N曲线是根据应力比R=-1拟合绘制的,其他应力比则根据大量实验数据进行换算得到.由于玻璃的疲劳和金属疲劳的特性截然不同,没有经验公式可供选用.本次试验钢化玻璃的应力比在R=0.20~0.25范围内,其疲劳主要与循环最大荷载有关;与循环荷载最小值关系不大.图6中的直线表示拟合得到的S-N曲线(R=0.20~0.25),采用指数函数表示为

5)钢化玻璃经过5×105次疲劳加载后,卸载至零,再加静载至破坏,其静载抗弯承载力没有降低.

6)综合钢化玻璃试件在循环过程中其抗弯刚度几乎没有变化及试件DCA-7的实验结果说明,钢化玻璃在荷载低于其静载平均破坏荷载的80%时,几乎不会发生循环疲劳破坏.

3.2.2 夹胶玻璃疲劳试验

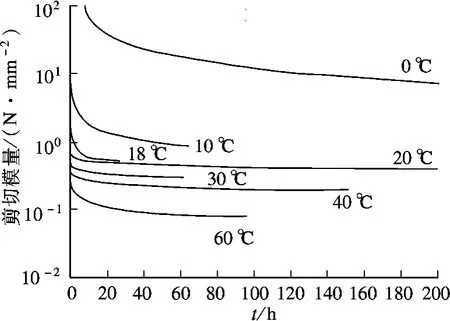

影响夹胶玻璃强度的因素要比单层钢化玻璃复杂得多.夹胶玻璃的工作性能与夹层PVB的抗剪刚度密切相关,PVB的力学特性随温度和荷载持续时间而变化(见图8),呈现出线性黏弹性[11].

图8 PVB的剪切模量与温度和时间的关系

夹胶玻璃试件共有18个,其中试件DZ-1~DZ-6的试验环境温度为11~15℃,其余12个试件试验温度为22~30℃.由图8可知:温度在10℃时,PVB的剪切模量在5 h内由10 MPa迅速减少到2 MPa,而后随持荷时间增长,剪切模量缓慢减小;温度在20~30℃范围时,PVB的剪切模量在0.25~0.6 MPa之间,且在5 h之后,剪切模量基本保持不变.

夹胶玻璃的疲劳试验首先采用等幅循环加载,试验结果见表4和图9.

图9(a)和(b)绘出了等幅疲劳夹胶循环破坏前或5×105次(达到5×105次没有循环破坏的试件)循环时的循环荷载-板中心挠度曲线.试验环境温度为11~15℃时,夹胶试件在循环过程中的荷载-板中心挠度曲线没有明显的滞回环;而试验环境温度为22~30℃时,有明显的滞回环.

表4 夹胶玻璃等幅循环下的试验结果

图9 夹胶玻璃板等幅循环荷载-板中心挠度曲线

夹胶玻璃疲劳试件在整个循环过程中的荷载-板中心挠度曲线与钢化玻璃板有以下不同:

1)夹胶玻璃疲劳试件的荷载-板中心挠度曲线在循环加载上升段呈线性关系.但与循环到一定次数后停止动载,卸载至零后,再加静载的荷载-板中心挠度曲线不同.由图9(c)试件DZ-6在循环2×105次前和2×105次后加静载的曲线可见,夹胶玻璃板在循环过程中抗弯刚度要大于卸载后再加静载的刚度.而钢化玻璃在循环过程中抗弯刚度与卸载后再加静载的刚度一致.

2)图9(d)为试件DZ-6在不同循环次数下的荷载-板中心挠度曲线,从图中可看出,循环初期板的挠度增加较多,随着循环次数的增加而增量逐渐减小.这主要是由于试件的夹胶层PVB的剪切模量随持荷时间的增加而随之降低,表明夹胶玻璃的抗弯刚度在循环初期随循环次数的增加而稍有降低.循环5×104次之后,板中心挠度,即板的抗弯刚度随循环次数的增加几乎不变.

夹胶玻璃经过5×105次疲劳加载后,卸载至零,再进行静载破坏试验,其静载抗弯承载力没有明显降低.

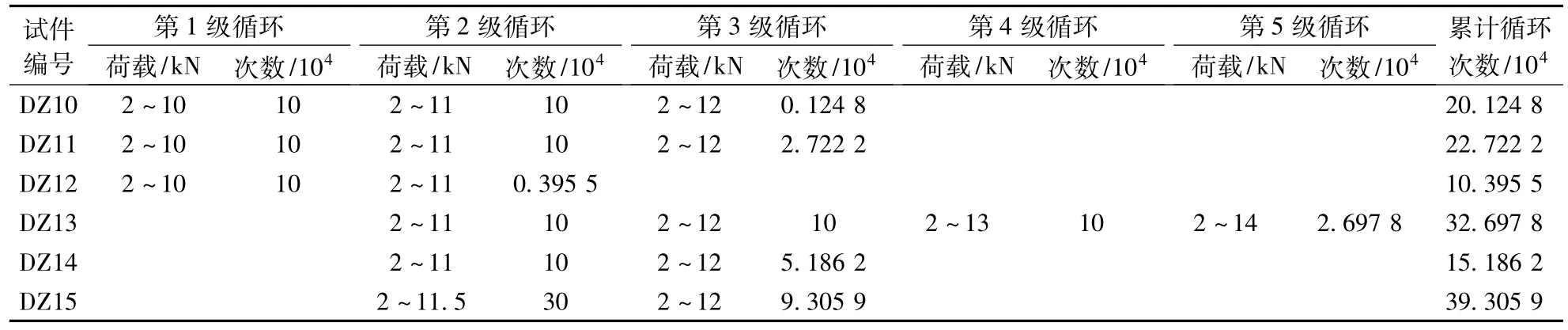

从钢化玻璃等幅循环破坏和夹胶等幅循环破坏发现,在某一应力水平下循环5×104次之内没有破坏,则在该应力水平下很可能循环到5×105次.故试件DZ-10~DZ-15采用了逐级递增的阶梯加载方式,具体加载方式见表5.

阶梯加载循环中,并没发现阶梯循环加载和等幅循环加载之间有明显不同.由于试件的抗弯刚度在循环5×104次之后随循环次数的增加变化不大,所以在阶梯加载循环中,可只考虑循环破坏时对应循环荷载级别下的循环次数.图10为夹胶玻璃循环次数与循环最大荷载之间的关系,图中,阶梯加载的疲劳寿命只计其循环破坏时对应循环荷载级别下的循环次数.

夹胶玻璃疲劳试验中,在某一应力水平下循环破坏,可认为其在低一级应力水平下可循环5×105次.因此,本次试验共有15个试件,除 DZ-5外,计算夹胶玻璃的平均疲劳极限荷载至少为

其标准差为1.917 kN,变异系数11.47%.

图10 夹胶玻璃循环次数与循环最大荷载关系

表5 试件在阶梯循环加载下的破坏荷载

4 结论

1)点支式钢化玻璃疲劳试件破坏前,挠度和应力随循环次数均没有明显变化,而是瞬间陡增,发生高脆性破坏.钢化玻璃在循环荷载下荷载-板中心挠度曲线略呈非线性,且随循环次数的增加钢化玻璃的抗弯刚度没有明显变化.

2)点支式夹胶玻璃的疲劳性能在一定的温度范围内,随试验环境温度的增加而减小.温度在11~15℃范围内,没有明显的滞回环;温度在22~30℃范围内,有明显的滞回环.

3)点支式夹胶玻璃的等幅循环加载的荷载-板中心挠度曲线在循环初期挠度随着循环次数的增加而逐渐增大,但循环超过5×104次之后,板中心挠度几乎不随循环次数的增加而变化.

4)钢化玻璃和夹胶玻璃经过5×105次循环加载后,卸载至零,再进行静载破坏试验,其静载抗弯承载力没有明显降低,表明钢化玻璃和夹胶玻璃抗疲劳性能很好.

References)

[1]Overend Mauro,de Gaetano Sergio,Haldimann Mattias.Diagnostic interpretation of glass failure[J].Structural Engineering International,2007,17(2):151-158.

[2]黄蔚,陈仝,宋显辉.用压痕法研究玻璃的动疲劳强度[J].固体力学学报,1995,16(3):20-24.Huang Wei,Chen Tong,Song Xianhui.Study on the dynamic fatigue strength of soda-lime glass by indentation[J].Chinese Journal of Solid Mechanics,1995,16(3):20-24.(in Chinese)

[3]Lu B T.Fatigue strength prediction of sodalime glass[J].Theoretical and Applied Fracture Mechanics,1997,27(2):107-114.

[4]丁成忠,潘素瑛,宋显辉.玻璃静疲劳性能研究[J].武汉工业大学学报,1998,20(1):20-24.Ding Chengzhong,Pan Suying,Song Xianhui.Research on the static fatigue performance of glass[J].Journal of Wuhan University of Technology,1998,20(1):20-24.(in Chinese)

[5]Fett Theo,Guin Jean-Pierre,Wiederhorn Sheldon M.Interpretation of effects at the static fatigue limit of sodalime-silicate glass[J].Engineering Fracture Mechanics,2005,72(18):2774-2791.

[6]Boxheimer Kaja, WörneryJohann-Dietrich. Fatigue strength of glass panels under cyclic loading[J].Structural Engineering International,2004,14(2):126-128.

[7]Sackmann Vincent,Schuler Christian,Gräf Holger.Testing of laminated safety glass[C]//International Symposium on the Application of Architectural Glass 2004.Munich,Germany,2004:208-215.

[8]石永久,贺小平,王元清,等.点支式单层和夹胶玻璃板的疲劳性能试验研究[J].清华大学学报:自然科学版,2010,50(3):346-350.Shi Yongjiu,He Xiaoping,Wang Yuanqing,et al.Fatigue tests of single layer and laminated glass plates with point supports[J].Journal of Tsinghua University:Science & Technology,2010,50(3):346-350.(in Chinese)

[9]卢瑞华,舒赣平,叶涛,等.点支式钢化玻璃在循环荷载下的试验研究[J].工业建筑,2010,40(10):111-116.Lu Ruihua,Shu Ganping,Ye Tao,et al.Experimental study on point-supported tempered glass panel subjected to cyclic load[J].Industrial Construction,2010,40(10):111-116.(in Chinese)

[10]Lu Ruihua,Shu Ganping,Li Haiyun.Experimental study of point-supported laminated glass panels under concentrated load[C]//2011 International Conference on Electric Technology and Civil Engineering.Lushan,China,2011:5018-5022.

[11]Schuler C.Einfluss des materialverhaltens von polyvinylbutyral auf das tragverhalten von verbundsicherheitsglas in abhängigkeit von temperatur und belastung[D].Lehrstuhl für Stahlbau,Germany:Technische Universität München,2003.