基于球磨机筒体振动的料位特征量

黄 鹏 贾民平 钟秉林 杨小兰

(1东南大学机械工程学院,南京211189)

(2南京工程学院机械工程学院,南京211167)

筒式钢球磨煤机(以下简称球磨机)是一种常见而典型的磨粉设备,它在金属矿及非金属选矿厂、建材、耐火材料、水泥、化工、电力、陶瓷、医药、建筑、轻工和冶金等行业的物料粉碎中得到了广泛的应用.同时球磨机也是企业的耗能大户,据测算,球磨机能耗可达企业总能耗的15% ~50%,是潜在的节能大户[1-2].如何有效地保障球磨机高效、优化运行是应用企业的一个重要目标.但由于球磨机系统是一个非线性、大滞后、强耦合和具有多种不确定性扰动的多变量对象,加上球磨机滚筒内部运行环境复杂,导致目前料位检测还缺乏可靠的手段,致使在球磨机的实际运行中为了怕出现堵煤现象,经常运行于极不经济工况,制粉电耗偏高;同时也造成球磨机自动控制系统难以长期可靠投用,料位控制靠人工操作.因此料位的准确测量是保障球磨机自动、安全、高效运行的关键和基础.

目前国内外采用了很多方法来检测料位.早期传统的方法有利用球磨机滚筒内的噪声[3]、球磨机筒体的应变[4-5]等作为料位特征量来检测料位.在火力发电厂球磨机的运行过程中,滚筒内的钢球和煤块在离心力和衬板摩擦力的作用下,被转动的滚筒带到一定的高度,然后受重力作用沿抛物线落下.钢球的下落冲击能量一部分被煤块吸收,实现煤块的粉碎与研磨;另一部分冲击能量被传递到筒体,引起筒体的振动,并经过筒体传递给球磨机的前、后轴承座,引起轴承座的振动.当球磨机滚筒内存煤量较多时,煤块吸收的能量较多,此时传到筒体和轴承座上的能量较少,振动也相对较小,反之亦然.因此滚筒与轴承座的振动强弱可以反映球磨机滚筒内的存煤量.由于在球磨机的前后轴承座安装振动传感器比较方便,因此目前常用的料位检测法是以球磨机前后轴承座的振动信号作为判别料位的依据.该方法通过从轴承振动信号中提取振动料位特征量,如振动信号的能量[6]、功率[7]与有效值[8]等,来检测滚筒内的料位.

但由于引起轴承振动的原因很复杂,除了钢球撞击滚筒所传递的振动外,还存在一些其他振动来源,如基础振动、各部分转动不对称造成的振动、安装误差引起的振动等.此外,距离振动源传递路径长对在测量点拾取的振动信号特性也有一定的影响.因此与筒体上的振动信号相比,轴承座的振动并不能很准确地反映滚筒内钢球的撞击情况及料位信息.

基于上述原因,本文对球磨机筒体上的振动信号进行分析和处理,以此来提取新的料位特征量.在本研究中,通过球磨机工业现场不同料位工况下的实验来分析和比较球磨机筒体与前、后轴承座振动料位的特征量,以确定更优的料位检测量,为料位的准确测量提供可靠的依据.

1 球磨机振动信号采集实验

1.1 实验

实验对象为火力发电厂所用球磨机,其直径为3.5 m,筒体长6.0 m,型号MG350/600,球磨机筒体被电机(YTM630-6,功率1 000 kW,转速985 r/min)经过减速传动后带动旋转,筒体的工作转速为17.57 r/min.球磨机滚筒内钢球装载量为38 t,钢球的直径分别为40,50与60 mm,各直径钢球的质量比为4∶4∶2;滚筒内的物料为煤块与煤粉的混合物.

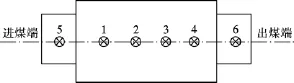

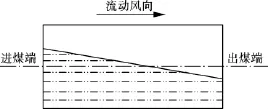

在目前的利用轴承振动检测料位方法中,振动传感器安装在球磨机筒体的前、后轴承座上,如图1中的测点5,6位置.从球磨机纵截面来看,筒体内煤粉高度是从进口到出口向下倾斜的,而不是在筒体内均匀分布的[9],如图2所示.因此在筒体上安装一个传感器采集的数据并不能完整地描述筒体内的存煤情况,需要安装多个传感器在球磨机筒体的不同位置上,本研究中在筒体上的同一轴向共安装4个振动加速度传感器来采集振动数据,如图1 中的测点 1,2,3,4.

图1 振动加速度测点安装示意图

图2 球磨机滚筒内料位分布示意图(纵截面)[9]

与轴承振动信号采集相比,筒体上传感器的安装、振动信号的采集与传输都比较困难.由于传感器安装在筒体上随球磨机一起转动,因此不能像传统的轴承振动信号采集一样把传感器与采集计算机直接相连.本实验室开发了一套数据采集与无线传输装置,该装置与传感器相连接,把采集到的振动信号无线传输到采集计算机中.该装置在筒体上安装时,首先在筒体上焊接一个金属底板,然后通过4个螺栓与螺钉把装置固定在该金属板上,图3为该装置在球磨机筒体上的安装实物图.

图3 球磨机筒体数据采集系统现场安装示意图

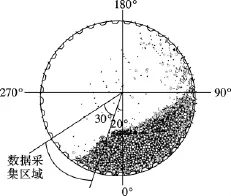

在球磨机运转时,筒体上的振动测点随球磨机一起转动,这需要在数据采集时确定测点在筒体上的采集区域.由于钢球对煤块的冲击振动信息能直接反映滚筒内料位的多少,因此在本研究中筒体振动数据采集区域为钢球的冲击区域.通过仿真与理论计算,筒体内钢球下落冲击区域位于筒体上周向310°~340°区域范围[10].因此把该区域作为筒体上振动信号的采集区域,如图4所示.

图4 球磨机筒体数据采集区域示意图

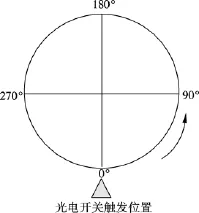

传感器通过采集系统中的光电开关在筒体上特定的周向位置进行信号采集(见图3),这是一种集发射器和接收器于一体的传感器,其工作示意图如图5所示.在球磨机筒体的正下方放置了一个光电开关触发装置,当光电开关随转动的筒体经过该位置时,触发装置将光电开关发射器发射的光线反射到接收器,此时光电开关产生了开关信号,该位置为采样装置与传感器的初始相位.通过上位机发送的延时命令,就可以确定传感器在筒体上采集信号的周向位置.

图5 光电开关工作示意图

1.2 球磨机筒体与轴承座振动信号采集

在球磨机的运行过程中,滚筒内料位的高低可以由给煤机来控制,当给煤机单位时间内的给煤量大时,则滚筒内料位较高,否则滚筒内料位较低,因此在实验中不同给煤量工况可以认为是不同料位工况.实验中,在钢球装载量38 t条件下,分别在给煤量0,20,30,35,40,45,50,55 t/h 八个稳定工况下采集球磨机筒体与轴承座振动信号.其中筒体振动信号的采样频率 fs=40 kHz,采样点数 N=4 096;轴承座振动信号采样频率fs=19.2 kHz,采样点数N=2 048.数据采集实验步骤如下:

①在球磨机正常运行状态下,把给煤量调整到0 t/h,对球磨机进行抽空,大约8~10 min后球磨机无煤(料位0%),此时处于给煤量为0 t/h的稳定工况,开始采集球磨机振动数据.

②在0 t/h的稳定工况下,同时开始采集球磨机前后轴承与筒体各测点信号,其中球磨机前后轴承振动信号分别采集30组.

③在采集轴承振动信号的同时,通过信号采集系统的上位机给下位机发送延时命令,使筒体4个测点同时在周向310°~340°区域采集数据,4个测点分别在该区域各采集30组振动信号.

④ 按相同的方法,分别在给煤量20,30,35,40,45,50,55 t/h七个稳定工况采集筒体与轴承振动信号.

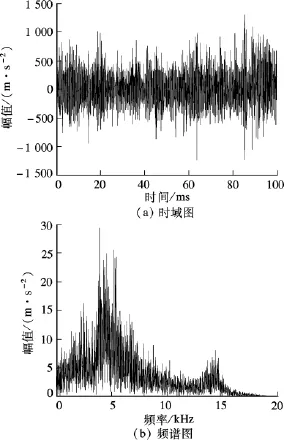

在实验中采集多组振动信号的原因主要是:①消除数据采集过程中带来的误差;②消除由于电流频率波动造成电动机转速误差,而给球磨机筒体转速带来波动误差.图6(a)为筒体振动信号时域图,图6(b)为其相对应的频谱图.从图6(a)与(b)信号的幅值可以看出,筒体上钢球冲击比较大.同时从图6(b)可以看出,信号的能量主要集中在以4 kHz为中心,1~10 kHz的频带范围内.这是钢球冲击造成的主要频率响应范围,同时该频带范围内的振动信息可以较准确地反映球磨机滚筒内钢球与煤及筒体的撞击情况.

2 球磨机振动信号的滤波处理

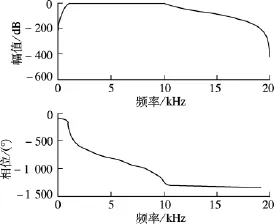

由上述可知,筒体上钢球冲击的频率响应主要集中在1~10 kHz范围内,因此为了剔除其他因素对料位信号的影响,需要一个带通滤波器对信号进行滤波来提取钢球的冲击振动信息.在本研究中设计一个在通带中具有等波形响应的切比雪夫Ⅰ型带通滤波器.该滤波器设计参数为:通带边界频率为1.001~10 kHz;通带波纹小于3;阻带衰减大于30 dB;过渡带宽为500 Hz;采样频率40 kHz,采样点数4 096.根据上述设计参数,所得到的带通滤波器的幅频特性如图7所示.

图6 球磨机筒体振动信号时域与频谱图

图7 切比雪夫Ⅰ型带通滤波器的幅频特性图

图8为图6中经过滤波处理后信号的时域与频谱图.从图8(b)频谱图中可以看出,料位特征频段在1.001~10 kHz范围内的信息被保留,其他非特征频段的信息被剔除.用相似的方法,对轴承座振动信号也进行滤波处理.

图8 滤波后筒体振动信号时域与频谱图

3 球磨机振动数据分析与讨论

3.1 筒体振动料位特征量的提取

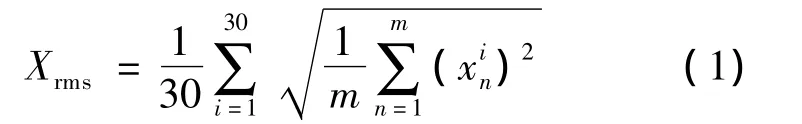

由球磨机筒体与轴承振动机理可知,相对于球磨机轴承振动信号,筒体振动信号更能直接、准确地反映料位信息,但这仅是理论上的分析结果,还需要通过实际的数据分析来验证这一结论的正确性.本文通过分析和比较筒体与轴承振动的料位特征量,来确定较优的料位振动信号及特征量.在目前利用轴承振动检测料位的方法中,大多采用振动有效值作为料位特征量.在本研究中,每种给煤量工况前后轴承座振动信号的有效值为该工况采集的30组振动信号有效值的平均值,计算公式如下:

为了便于对比,本文从筒体振动信号中提取有效值作为筒体振动的料位特征量.每种给煤量工况下筒体上各测点振动有效值为该工况各测点采集的30组振动信号有效值的平均值,计算公式为

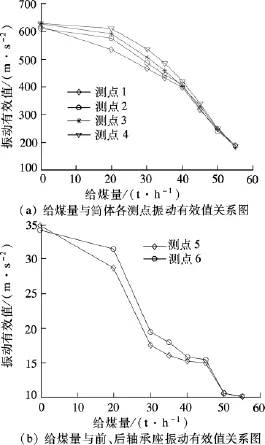

根据式(1)与(2)可以计算得到球磨机前、后轴承座及筒体上各测点(共6个测点)在每种给煤量工况下的振动有效值,图9为给煤量与各测点振动有效值关系图.由图可见,随着给煤量(料位)的增大,球磨机筒体与轴承振动呈下降趋势,这与理论分析结论一致.在图9(a)中,给煤量从0 t/h开始增加的过程中,筒体上靠近出煤端测点采集的振动数据有效值更大,这说明越靠近出煤端煤位越低,筒体上所受钢球的冲击振动越大,这也验证了图2中筒体内料位分布的结论.图9(b)也反映了相同的情况,在相同给煤量工况下,后轴承座(测点6)的振动有效值更大.

图9 给煤量与球磨机筒体及轴承座振动有效值关系图

在图9(a)中,随着给煤量的继续增加,滚筒内煤块与煤粉混合物的分界线不断上移,滚筒的料位不断上升,煤层对钢球冲击的减振作用不像低工况时那么明显,此时进口与出口筒体的振动趋于接近,并在最大给煤量工况(55 t/h)时基本趋于相等.这一结论与文献[9,11]中认为前后轴振能量在球磨机最大制粉出力时趋于相同的结论相似,图9(b)也验证了这一结论.同时,文献[9,11]认为可以利用这一特性判断球磨机是否处于最大出力.由于给煤量55 t/h工况同时也是钢球装载量38 t条件下的最优工况,因此在本研究中也可以利用筒体振动的这一特性来判断球磨机是否运行于最大给煤量工况与优化区域.

3.2 筒体与轴承座振动料位特征量的比较

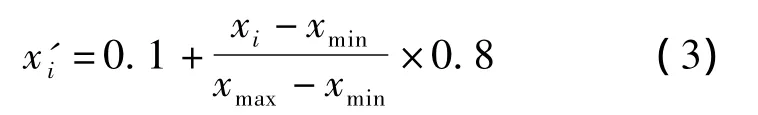

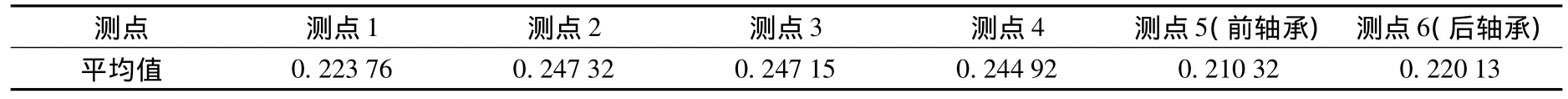

在本研究中通过计算筒体与轴承座振动反映料位变化的敏感程度,来分析和比较2种料位特征量.由于轴承振动信号的有效值与筒体振动信号的有效值相差几个(4个左右)数量级,因此为了使2种信号的数据在同一标准下进行比较,对2种信号的有效值采用如下方法进行了归一化计算:

式中,x'i为归一化处理后的数据;xi为振动有效值数据;xmax为各测点每种工况振动有效值的最大值;xmin为各测点每种工况振动有效值的最小值.

利用相邻工况振动信号有效值的变化来获得信号,反映料位变化敏感程度的指标计算公式如下:

式中,aj为振动有效值反应料位变化敏感程度的指标;x'j为第j种工况振动有效值归一化处理后的数据;x'j+1为第j+1种工况振动有效值归一化处理后的数据.

表1为根据式(4)计算所得的各测点振动有效值反映料位变化敏感程度的指标.表中序号1表示给煤量0 t/h工况,以此类推,序号8表示给煤量55 t/h工况.根据表1所获得各测点振动有效值敏感程度指标的平均值可以看出,4个筒体测点振动有效值反映料位变化的敏感程度更高,这说明筒体振动料位特征量更能灵敏地反映滚筒内料位的微小变化,同时也能监测大范围的料位变化.从前后轴承座振动有效值的敏感程度指标比较来看,前轴承更能灵敏地反映料位的变化,这也与目前轴承振动法的研究结论相同[12].

表1 各测点振动有效值反应料位变化敏感程度的指标

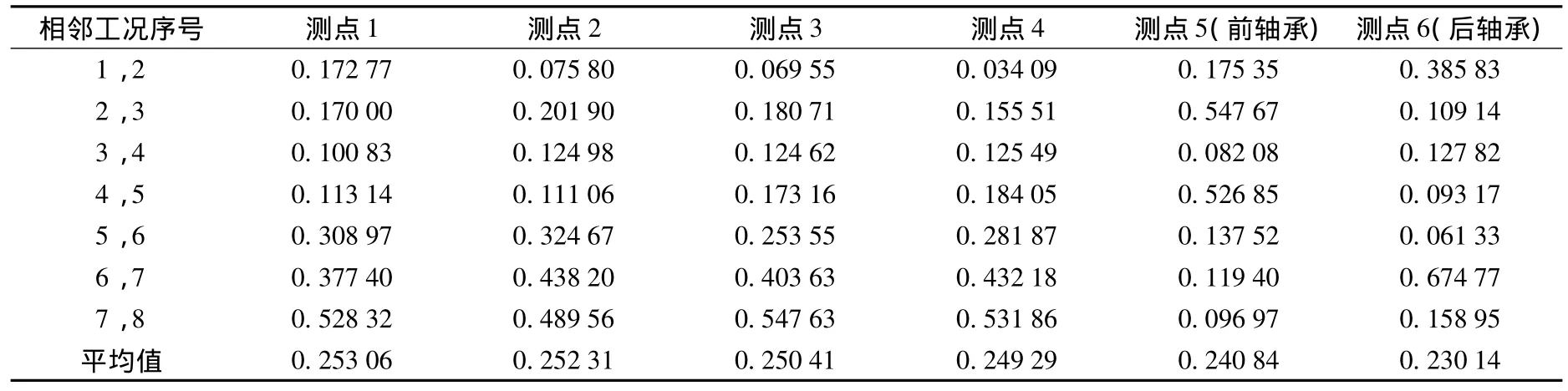

表2为由未经滤波的原始振动数据得到的各测点振动有效值反应料位变化敏感程度的指标.由表1与表2对比可以发现,与原始振动信号相比,滤波后的振动信号更能灵敏地反映料位的变化.

表2 各测点原始振动信号反应料位变化敏感程度的指标

4 结语

料位的准确测量是实现球磨机高效、安全运行的关键,而能准确反映料位信息的特征量又是实现料位精确检测的关键.在本研究中针对筒体振动信号与料位分布的特点,设计了一套筒体振动信号采集系统与数据采集方案,对筒体振动信号进行了采集与分析,并把不同给煤量工况的筒体与轴承座振动料位特征量进行了比较.结果证明筒体振动料位特征量更能灵敏地反映料位的变化,具有较好的优越性,为实现料位的准确测量提供了坚实的基础.

References)

[1]Huang Peng,Jia Minping,Zhong Binglin.Investigation on measuring the fill level of an industrial ball mill based on the vibration characteristic of the mill shell[J].Minerals Engineering,2009,22(14):1200-1208.

[2]Wang M H,Yang R Y,Yu A B.DEM investigation of energy distribution and particle breakage in tumbling ball mills[J].Powder Technology,2012,223:83-91.

[3]Kang Enshun,Guo Yugang,Du Yuyuan.Acoustic vibration signal processing and analysis in ball mill[C]//Proceedings of the World Congress on Intelligent Control and Automation.Dalian,China,2006:6690-6693.

[4]Kolacz J.Measurement system of the mill charge in grinding ball mill circuits[J].Minerals Engineering,1997,10(12):1329-1338.

[5]Kolacz J.Control of the mill charge behavior in dry tumbling mills[J].Minerals Engineering,1999,12(1):51-64.

[6]Su Zhigang,Wang Peihong,Yu Xiangjun.Experimental investigation of vibration signal of an industrial tubular ball mill:Monitoring and diagnosing[J].Minerals Engineering,2008,21(10):699-710.

[7]Si Gangquan,Cao Hui,Zhang Yanbin.Experimental investigation of load behaviour of an industrial scale tumbling mill using noise and vibration signature techniques[J].Minerals Engineering,2009,22(15):1289-1298.

[8]Behera B,Mishra B K,Murty C V R.Experimental analysis of charge dynamics in tumbling mills by vibration signature technique [J].Minerals Engineering,2007,20(1):84-91.

[9]苏志刚,于向军,吕震中,等.基于轴振灰关联分析的磨煤机最大制粉出力判断[J].热力发电,2006,35(11):29-33.Su Zhigang,Yu Xiangjun,Lü Zhenzhong,et al.Judgment of ball-mills maximal coal pulverizing capacity based on gray incidence analysis of shaft vibration[J].Thermal Power Generation,2006,35(11):29-33.(in Chinese)

[10]Huang Peng,Jia Minping,Zhong Binglin.New method to measure the fill level of the ball millⅠ-theoretical analysis and DEM simulation[J].Chinese Journal of Mechanical Engineering,2010,23(4):460-467.

[11]苏志刚,于向军,吕震中.基于轴振能量谱灰分析的磨煤机最大制粉出力工况诊断[J].江苏电机工程,2007,26(1):8-10.Su Zhigang,Yu Xiangjun,Lü Zhenzhong.Diagnosing of maximum milling contribution of coal mills based on grey analysis of axis vibration energy spectrum [J].Jiangsu Electrical Engineering,2007,26(1):8-10.(in Chinese)

[12]王俊蕊,唐歆熙,崔彦彬.球磨机载煤量测量方法分析[J].电力情报,2000(4):11-13.Wang Junrui,Tang Xinxi,Cui Yanbin.A analysis on method to measure the load of ball mill[J].Information on Electric Power,2000(4):11-13.(in Chinese)