电厂调试过程中出现的问题的分析和处理

张海丰

(西北电力建设调试施工研究所,陕西 西安 710032)

1 概 述

某热电联产(2×330MW)机组的1号机,汽轮机为亚临界、一次再热、双缸双排汽、一级调整采暖抽汽、表面式间接空冷凝汽式汽轮发电机组;锅炉采用亚临界参数、自然循环、四角切向燃烧方式;发电机额定功率330MW,功率因数0.85(滞后),采用定子线圈水冷、转子氢冷、定子铁芯氢冷(水-氢-氢)等冷却方式。

主蒸汽、再热蒸汽采用单管制系统,汽机高、低压两级串联旁路设计。汽轮机具有三高三低一除氧(小汽机、辅汽)七级非调整抽汽回热系统。

给水系统按单元制系统设计,每台机组配2台50%BMCR容量汽动给水泵和1台30%BMCR容量启动用电动给水泵。

对外供热汽源从汽机五级抽汽上引出,为可调整抽汽(通过中低压连通管上的1个蝶阀和供热管道上的1个快关蝶阀,采用双阀调节),管道上设有电动隔离阀和液动止回阀。抽汽通过热网首站的汽水换热器(热网加热器)向热网供应热水。

DCS采用EDPF-NT+分散控制系统;电液调节系统(DEH),包括汽机转速控制、负荷控制、阀门管理等功能;汽轮机监视系统(TSI),包括轴承振动、转速、差胀、轴向位移、零转速等重要参数的信号测量、转换和监视等功能;汽机事故跳闸系统(ETS),功能包括润滑油压低停机、凝汽器真空低停机、轴向位移大停机、超速停机、发电机保护动作联动停机、MFT停机和远方手动停机等。

2 发现的问题及处理方法

2.1 凝结水泵管道的连接问题

该热电联产(2×330MW)机组的1号机,其凝结水系统设有1台凝结水输送泵、2台凝结水补水泵和3台50%容量的筒形立式凝结水泵,其中2台为变频电机式凝结水泵,作为运行泵;1台为工频电机式凝结水泵,作为备用泵,凝结水泵用一拖一变频方式。机组启动时,先用凝结水补水泵向凝结水箱补除盐水至较高水位,然后启动凝结水泵。正常运行时,2台变频凝结水泵运行,1台工频凝结水泵备用。

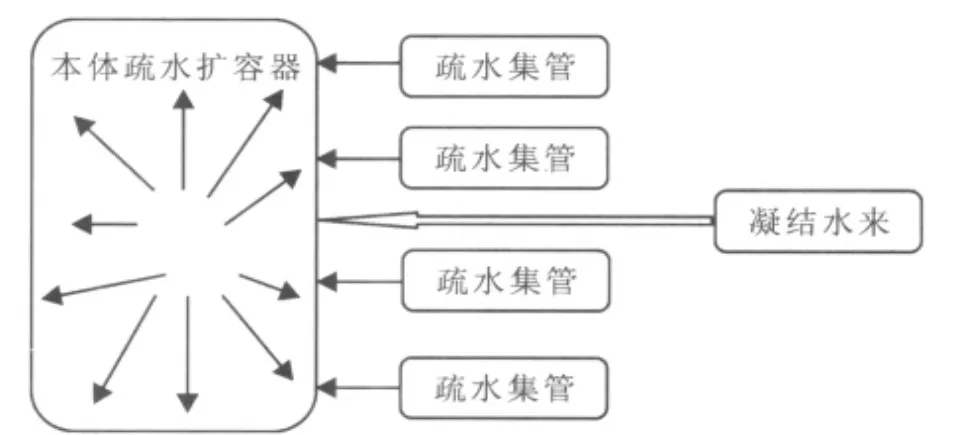

该机组凝结水泵再循环系统原设计为从轴封加热器水侧出口管道连接至本体疏水扩容器上,系统连接见图1所示。在试运转凝结水泵时(工频工况),本体疏水扩容器上尚有部分没有连接完的疏水管道处于敞口状态。凝结水泵运行后,发现本体疏水扩容器上的这部分临时没有连接的疏水管道向外喷水,且水量大,压力高。当时,凝汽器的水位较高,因此认为是水位太高,影响了本体疏水扩容器的正常疏水。所以,将凝汽器水位下降至正常水位,并再次进行凝结水泵的试运转,发现疏水管道向外喷水的现象依然存在,且水量及压力的变化不大。

图1 凝结水系统示意图

分析该现象,可能会有几种原因:

(1)本体疏水扩容器疏水不畅

本体疏水扩容器为背包式扩容器,与凝汽器的连接只有1根管道,且管径与凝结水泵再循环管径一样,有可能会导致本体疏水扩容器的进水量大于排水量,因而产生本体疏水扩容器满水,进而导致疏水管道喷水。随后发现,在本体疏水扩容器没有水的情况下,一旦凝结水泵运转,与本体疏水扩容器相连的相关疏水管道便立刻出现喷水情况。这时候的本体疏水扩容器是不可能满水的。因此这个原因排除。

(2)集管布置的原因

由于凝结水的压力和水量较大,本体疏水扩容器的宽度较小,一旦凝结水进入本体疏水扩容器,冲击到本体疏水扩容器的壁面上后,产生喷溅现象,大量的凝结水喷溅入附近的疏水集管内,从与集管相连的疏水管道中流出,如图2所示。

图2 凝结水喷溅示意图

依据分析,认为主要是由于集管布置不当造成。这种情况的发生,将对以后的机组运行产生极大的影响,如果凝结水再循环没有全部关闭,凝结水会大量地进入本体疏水扩容器,将影响到各级疏水管道的正常疏水。大量的凝结水进入疏水集管后,再流入各个疏水管道,极有可能会返至各段抽汽管道内和高、低压缸体内,将导致汽轮机进水,会对汽轮机产生极大的危害。

为了解决这个问题,提出将凝结水再循环管道改为直接连接至凝汽器,而不进入本体疏水扩容器,这样就能消除疏水管异常出水现象。

2.2 EH油系统高压油油压偏低

1号机的EH油系统中,由2台油泵和相关管道以及所有的油动机组成。大机的EH油系统和A/B汽泵汽轮机的EH油系统,主要向主汽轮机和A/B汽泵汽轮机提供高压调节保安油。正常运行时,EH油泵为1台运行,1台备用,EH高压油油压为14MPa。

在主汽轮机正常冲转结束后,开始调试A/B汽泵的小汽轮机。这时,EH油系统出现了一个问题:在A/B汽泵汽轮机未挂闸的情况下,EH油压偏低,油压一直在7~9MPa。检查主汽轮机侧的EH油系统后,没有发现异常情况,因此判断问题应当出在A/B汽泵汽轮机的EH油系统。A/B汽泵汽轮机EH油系统,如图3所示。

图3 A/B汽泵汽轮机EH油系统示意图

首先检查整个EH油系统,没有发现漏油现象。EH油泵也运转正常。因此判断,是高压EH油在A/B小机EH油系统通过管道回到了EH油箱。在A/B汽泵汽轮机不挂闸的情况下,所有的电磁阀和伺服阀均不带电。EH油高压油管道和回油管道共有3条通路:

(1)高压蓄能器的旁路管道内漏

如果高压蓄能器的旁路管道没有关闭或阀门出现内漏,均会导致EH油系统的油压偏低。在检查高压蓄能器的过程中,高压蓄能器的旁路阀门均关闭严密且没有内漏情况。该种情况被排除。

(2)某段回油管路的油温较高

在A/B汽泵汽轮机不挂闸的情况下,4个AST电磁阀均不带电,AST油管路与EH油回油管路相通,AST油管路是不带压的。EH高压油与AST油管路的连接有两路,分别通过低压主汽阀的节流孔和切换阀的快关电磁阀流量调节孔与AST油管路相连。通过检查A/B小机的低压主汽阀的节流孔,没有发现异常情况,节流孔回油管道油温正常。检查A/B小机切换阀的快关电磁阀流量调节孔,该流量调节孔的开度很小,但发现该流量调节孔回油管路中的油温较高,回油量较大。因此,判断大量的EH油可能从该管路进入AST油管路,然后在AST电磁阀不带电的情况下排入了EH油回油管道。

为了验证判断,首先将小机挂闸,让4个AST电磁阀带电。发现EH油的高压油油压恢复了正常。由于AST电磁阀和切换阀的快关电磁阀油管路相当于串联管路。因此,再让4个AST电磁阀失电,让AST油管路和EH油回油管路相通。再将切换阀的快关电磁阀流量调节孔关至最小开度,EH高压油仍然无法恢复正常,但单独让切换阀的快关电磁阀带电后(隔离该管路的通路),发现EH高压油恢复了正常,验证了当初的判断。将该阀调节孔调至最小开度,还无法降低EH油通过的油量,不能使EH高压油的油压维持在正常值。依据切换阀厂家的建议,最后将快关电磁阀改为在汽泵汽轮机打闸的情况下常带电(原设计为常失电),EH油系统的高压油恢复了正常油压。

3 结 语

通过对这些问题的处理,当再次启动后,机组的运行正常。问题已经彻底得到了解决。希望通过对这些问题的分析和处理,能够对以后的调试工作有所借鉴。

[1]上海汽轮机厂.国电大武口热电有限公司热电联产(2×330MW)机组工程汽轮机使用说明书[R].2009.

[2]西北电力调试所.国电大武口热电有限公司热电联产(2×330MW)机组工程1号机组汽轮机整套调试措施[R].2010.