电站单筒式除氧器热处理问题的探讨

袁承春

(哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

1 概 述

单筒式除氧器是火电发电厂或核电厂大型辅机容器。某公司从本世纪初引进国外技术,开始设计和制造300MW~1000MW 大容量亚临界、超临界、超超临界机组的单筒式除氧器。在不改变设备除氧性能的前提下,单筒式除氧器将以往的除氧器(又称除氧头)和水箱两部分组成的除氧设备合二为一,又称为内置式、一体化、一体式、单筒式除氧器(以下简称除氧器)。该公司每年生产除氧器约10余台。由于一直按照《电站压力式除氧器安全技术规定》[1]进行制造,对板厚δn≥30mm的低碳钢和板厚δn≥26mm的16MnR钢除氧器,均按规定进行筒体的焊后热处理,消耗了可观的能源和制造费用。

2 结构特点和主要技术参数

2.1 结构特点

以某热电厂2×350MW热电联产机组的除氧器为例,由筒身、封头、人孔接管、喷嘴接管、给水母管、排气接管、支座、内外预焊件、内件等组焊而成的大型卧式容器,见图1所示。

图1 除氧器结构示意简图

2.2 技术参数

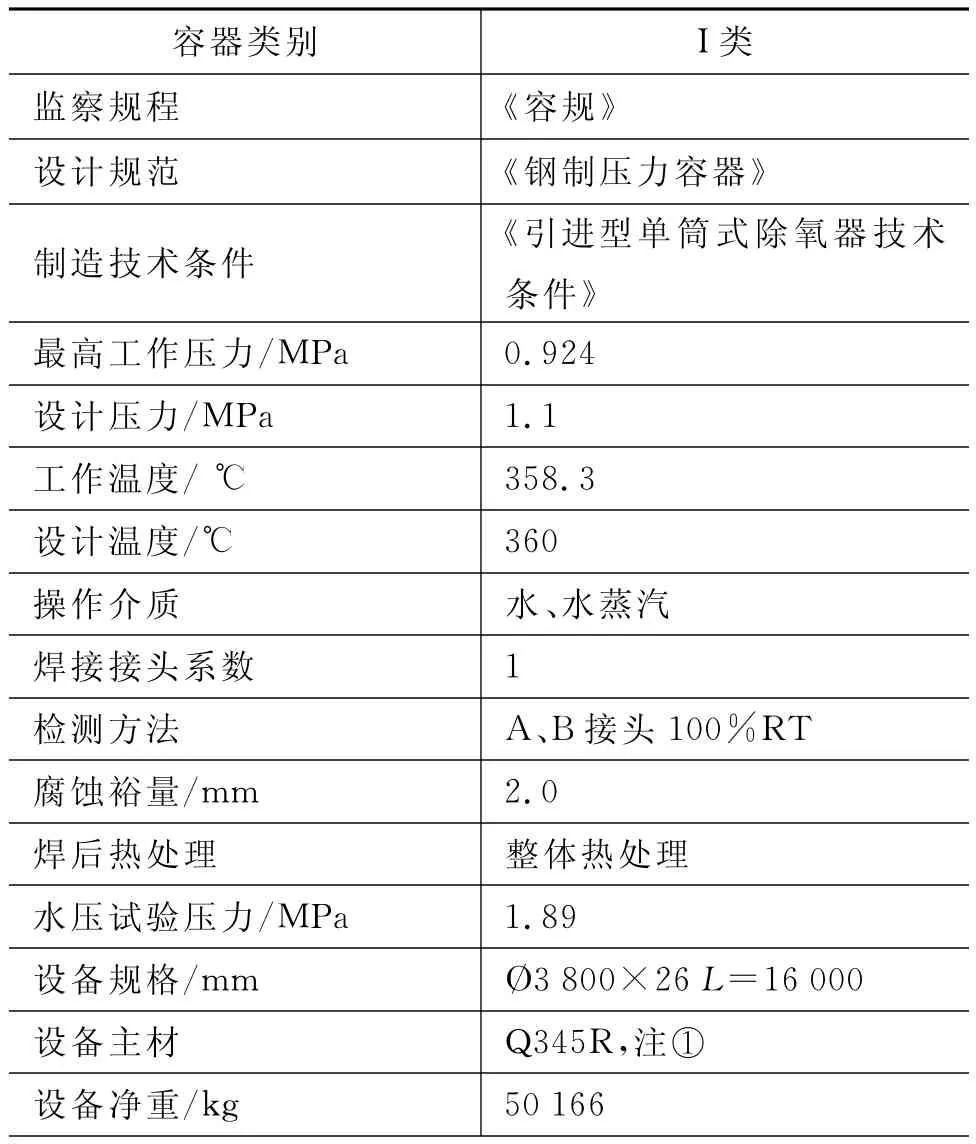

除氧器的主要技术参数,见表1所示。

表1 除氧器技术参数

3 除氧器的热处理

除氧器是该公司制造过的体积和尺寸最大的压力容器。除氧器的整体热处理在其重型容器分厂内32m×4.5m×5m的大型天然气热处理炉内进行;对于一部分总长大于32m的大型除氧器,还需要分两大段分别进炉热处理,然后进行合拢,并用加热方法对总装环缝进行局部热处理。

3.1 除氧器热处理的标准

目前,涉及除氧器焊后热处理的标准大致有5种:(1)按《电站压力式除氧器安全技术规定》

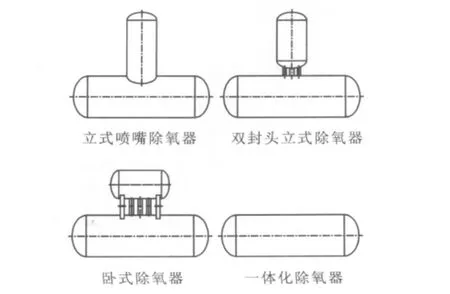

作为原中华人民共和国能源部、机械电子工业部能源安保文件,该标准适用于火力发电厂单机容量为25MW~600MW机组。除氧器结构形式见图2。

图2 压力式除氧器结构形式

该标准第3.4.1条规定:除氧器受压部件名义厚度δn≥30mm的低碳钢焊接接头和名义厚度δn≥26mm的16MnR钢焊接接头,应进行焊后热处理。

(2)按DL/T869-2004《火力发电厂焊接技术规程》

作为中华人民共和国电力行业标准,该标准规定了电力行业设计、制造、安装和检修火力发电设备的锅炉、压力容器、压力管道、钢结构和在受压元件上焊接非受压元件的焊接要求,以及主、辅机本体和转动部件的焊接修复工作的要求;该标准可作为电力工程所涉及的业主、监理、施工单位等各方均认可的焊接技术要求使用[2]。

该标准第5.4.3条规定:壁厚大于32mm的碳素钢容器和壁厚大于28mm的普通低合金钢容器(A类II级钢),对焊接接头应该进行焊后热处理。

(3)按JB/T10325-2002《锅炉除氧器技术条件》

作为中华人民共和国机械行业标准,该标准以《压力容器安全技术监察规程》、《钢制压力容器》、《电站压力式除氧器安全技术规定》等标准为基础,结合除氧器经构特点起草制定的[3],适用于火电及核电单机容量不大于1000MW的机组。除氧器结构和外形见图3。

图3 除氧器的结构形式

该标准第8.3.1.1条规定:钢材厚度δS>32mm的低碳钢焊接接头(如焊前预热100℃以上时,厚度大于38mm)和钢材厚度δS>30mm的16MnR钢焊接接头(如焊前预热100℃以上时,厚度大于34mm),应进行焊后热处理。

(4)按GB150-1998《钢制压力容器》

作为中华人民共和国国家标准,该标准第10.4.1.1条规定:碳素钢钢材厚度δS>32mm(如焊前预热100℃以上时,厚度大于38mm)和16MnR钢材厚度δS>30mm(如焊前预热100℃以上时,厚度大于34mm),应进行焊后热处理[4]。

(5)按《引进型单筒式除氧器技术条件》

作为某公司的企业标准,该标准是依据引进的单筒式除氧器技术要求、《钢制压力容器》、《压力容器安全技术监察规程》、《电站压力式除氧器安全技术规定》、《锅炉除氧器技术条件》制定的,适用于300MW、600MW除氧器的制造、检验和验收。

该企业标准并没有明确写明除氧器焊后热处理应遵守的厚度界限和要求,不能起到指导生产的作用。

上述有关标准在除氧器焊后热处理上的差异,见表2所示。

表2 有关标准在焊后热处理要求上的差异 mm

可见,有关标准在除氧器焊后热处理上的要求相差无几,但又各不相同,难以统一执行。

按照20年前颁布的《电站压力式除氧器安全技术规定》,壁厚为26mm的Q345R除氧器需进行整体热处理;除此之外,按照最新颁布的《锅炉除氧器技术条件》或《火力发电厂焊接技术规程》,壁厚为26mm的Q345R除氧器不需要进行整体热处理。

3.2 除氧器热处理的两种意见

在除氧器的热处理问题上,目前存在着截然相反的两种不同意见。

3.2.1 有些意见认为应当执行《电站压力式除氧器安全技术规定》有关焊后热处理的规定,理由是:

(1)《电站压力式除氧器安全技术规定》并没有被明文取代或废止,仍是有效文件。

(2)《锅炉除氧器技术条件》是推荐标准,适用于除氧器壳体上无大量接管的结构,如从国外引进的除氧器,在其外壳上分布有众多的喷嘴接管等,残余应力大,需要进行焊后热处理,以消除应力。

(3)在《电站压力式除氧器安全技术规定》和《锅炉除氧器技术条件》并存的情况下,要“按最严格的标准要求执行”。

(4)按用户的要求执行某标准。

(5)选择执行标准是设计方应考虑的问题。

3.2.2 也有意见认为,应当执行《锅炉除氧器技术条件》或《火力发电厂焊接技术规程》有关焊后热处理的规定,理由是:

(1)《电站压力式除氧器安全技术规定》虽然没有被明文取代或废止,但该标准并不包括当前最新的单筒式除氧器结构形式,也没有反映《压力容器安全技术监察规程》和《钢制压力容器》国家标准的基本要求,20多年来没有补遗或修改完善。所以该标准已不太适用。

(2)《锅炉除氧器技术条件》虽然是推荐标准,但它是机械工业部制定的新标准。该标准以《压力容器安全技术监察规程》、《钢制压力容器》、《电站压力式除氧器安全技术规定》等标准为基础,并结合除氧器结构特点起草制定的。它在《电站压力式除氧器安全技术规定》的两种除氧器结构形式基础上,新增了目前常用的单筒式除氧器结构形式,反映了当前的设计和制造技术水平,是最适合当前状况的专项技术标准。

(3)关于《锅炉除氧器技术条件》的使用,认为仅适用于除氧器的壳体上没有大量接管的结构,不适用于除氧器外壳上分布有较多的喷嘴接管等结构,没有科学论证和事实依据,不能令人信服。

(4)在《电站压力式除氧器安全技术规定》和《锅炉除氧器技术条件》新旧标准并存的情况下,如按最严格的标准(即旧标准)要求执行,属于设计理念的错误。社会在发展,科技在进步,新材料、新技术的不断发展,标准在不断更新,技术要求并不能仅以“严”选择。

(5)2004年颁布的《火力发电厂焊接技术规程》、2002年颁布的《锅炉除氧器技术条件》等新标准,都是有效文件、与1991年颁布的《电站压力式除氧器安全技术规定》相比,放宽了除氧器焊后热处理要求,意味着科技在进步。

3.3 除氧器热处理的经济分析

目前,除氧器常采用壁厚28~32mm的Q245R、低碳钢和壁厚为26~30mm的Q345R等材料制成,如果按《锅炉除氧器技术条件》或《火力发电厂焊接技术规程》新标准执行,则以往按《电站压力式除氧器安全技术规定》,至少80%以上的除氧器都可免除焊后热处理。因此,可以明显降低除氧器的制造成本。

4 结 语

综上所述,通过对除氧器焊后热处理问题的探讨,揭示了目前我国在除氧器热处理技术标准上的不一致。为提高我国电站除氧器制造技术水平,有关主管部门应尽快修订相关标准,对焊后热处理等问题上的差异进行统一和规范,使技术标准和规范真正有效地指导生产。制造企业正确选用相关标准,能使除氧器的设计和制造工艺更加合理。

[1]中华人民共和国能源部,机械电子工业部能源安保[1991]709号文件.电站压力式除氧器安全技术规定[S].1991.

[2]DL/T869-2004,火力发电厂焊接技术规程[S].

[3]JB/T10325-2002,锅炉除氧器技术条件 [S].

[4]GB150-1998,钢制压力容器[S].