汽水分离器性能和结构设计特点

张福君,国金莲

(哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

1 概 述

某核电厂的启、停堆的系统中,汽水分离器是该系统的主要设备。汽水分离器的工作介质将经历过冷水、饱和水、汽水两相、饱和蒸汽、过热蒸汽五个阶段,汽水分离器的工作压力从5MPa逐渐升压到13.9MPa,同时,工质有相变的过程存在,由最初的105℃升温到设备的工作温度570℃。要求核岛启、停堆时,投运的设备必须安全可靠。在核电厂正常运行时,启、停堆的设备必须随时处在备用状态,确保核岛停堆时能够及时地投入运行。因此,汽水分离器设备必须具备储水、汽水分离、系统稳压、蒸汽通道四项基本功能。综上所述,设计汽水分离器时,必须保证设备的性能稳定、功能可靠、运行安全,并且应充分考虑汽水分离器的分离功效,要求在高温高压及各种变工况条件下稳定运行。

综合这些因素,汽水分离器设备的设计难度较大。首先,在强度设计方面没有相关标准可循可依,更没有可以参考和借鉴的相关方案,虽然有类似的设备为例,但可供参考的数据有限;其次,在材料疲劳和蠕变的双重影响下,目前仍无相关标准和资料可借鉴。在个别标准中,对材料的蠕变有相关论述,包括材料的蠕变时间和蠕变温度的界定,但均从单一载荷作用和特定使用条件下进行的分析和论证,没有给出深层次和广泛意义的论证和描述,所以,确定该设备参数是非常困难的,设计时,必须全面分析各种介质工况条件,结合设备的功效,重新进行全方位的论证。

2 汽水分离器的工作原理

核电启、停堆系统中的汽水分离器,不同于以往核电厂中的汽水分离器。现设计中的汽、水分离功效仅是其中主要性能之一,还要有储水、系统稳压、防止蒸汽发生器过度膨胀等性能,而且对汽、水分离的干度要求较高。汽水分离的原理有离心式分离、沉降分离、吸附捕获扰动分离这3种基本方法。

(1)旋转离心式分离

图1 汽水分离器简图

介质通过切向斜管进入汽水分离器内,具体结构形式,见图1所示。当汽、水两相介质沿设备内壁旋转流动,因汽、水2种介质密度不同,致使蒸汽向心汇聚进而向上流动,水沿设备内壁向下流动。汽、水混合物进入设备时,即要有足够的能量保证离心流动,又要防止汽水混合物对设备内壁的冲蚀。根据以往的设计经验,介质入口为水时,流速设计为0.9m/s,全部为饱和蒸汽时,设计流速为27m/s;此流速可以保证汽、水两相流体在设备内离心旋转三圈,对设备内壁不会引起冲蚀损伤。

(2)沉降分离

根据力的平衡原理,控制蒸汽向上流动速度,使蒸汽流动产生对液滴的上浮力小于液滴的重力。通过控制设备内蒸汽向上的流动速度,保证大液滴自由顺畅地向下运动,同时,向上流动的蒸汽也使较小液滴快速向上运动,因液滴在设备内分布的不均匀和液滴大小的不同,促使小液滴在运动过程中发生互相碰撞溶合,在水的张力作用下形成大液滴,当液滴的重力大于上浮力,液滴自动地向下流动,保证汽、水的进一步分离,该汽水分离器内分离液滴的最大直径为1mm,稍大的液滴将被自动地分离,并向下流动。

(3)吸附捕获分离

当蒸汽携带的较小液滴,碰撞到吸附面而自动聚集下落实现分离。这是采用了立式百叶窗分离器和波形板分离器等二次元件,使蒸汽的运行方向发生改变,而液滴在改变流动方向时,将在板面上聚集成大液滴,并通过导流管流入下层的水空间。通过这3种分离原理,保证分离器蒸汽出口处蒸汽干度的品质要求。

3 选取汽水分离器内径和容积的依据

根据核岛启、停堆时工况的特殊要求,汽水分离器既要在高温高压的工况下工作,有时还工作在低温高压下,工况的变化较大。在低压高温的过热蒸汽条件下,汽水分离器内向上流动的蒸汽截面速度必须小于1.5m/s,根据以往的设计经验和相关的试验结果,通过计算和实验验证,可知当截面流速超过此数值时,蒸汽将携带大量直径较大的液滴,快速流过分离器的沉降区域,将严重影响汽、水的沉降分离功能,极大地降低了汽水分离器出口处蒸汽的干度品质。应使百叶窗或波纹板免受冲蚀损坏,如果二次分离元件被损伤,汽、水将无法被充分分离,也会影响整套设备运行的安全性。根据汽水分离器的截面流速的要求,将流速控制在1.5m/s安全范围内,故设备内径选取为1150mm。

根据等焓扩容的原理计算汽水分离器的容积,进入汽水分离器的介质是过冷水-饱和水-汽、水两相-饱和蒸汽-过热蒸汽,分离功能区段内是饱和水与饱和蒸汽之间的介质,根据各工况条件下的介质干度,分别计算汽水分离器的容积,设备容积必须满足气体空间和液体空间两者的容积之和。根据最大介质流量38kg/s,计算各种工况下的气体容积和水容积,汽水分离器的最小容积应满足上述各工况条件所计算的容积之和,其次考虑蒸汽在设备内的行程,以保证蒸汽的上升高度,满足沉降分离所需的高度要求,要考虑当蒸汽发生器发生膨胀时,汽水分离器能接收蒸汽发生器发生膨胀时压出的大量水量,此时,汽水分离器内的饱和水量迅速增多。最终选定汽水分离器的空间容积为8.0m3。

4 汽水分离器材料的选取原则

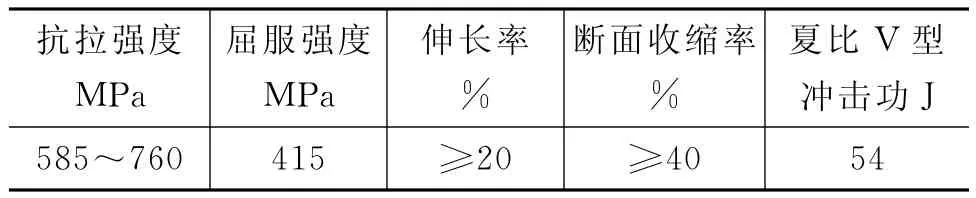

因汽水分离器的工作压力为13.9MPa,在570℃的高温高压工况下,汽水分离器的筒体需采用耐高温、耐高压的材料,同时要具有耐冲刷和耐冲蚀性能,重点考虑材料发生高温蠕变时,对材料机械性能的影响。综合各种因素,汽水分离器筒体、封头和各接管的材料选用了ASME标准体系的SA-336F91整体锻件,此种材料广泛应用于高温、高压的工况条件下,特别在超临界锅炉和超超临界锅炉的联箱上,大量采用了该种材料,验证了材料性能的稳定性和安全性。SA-336F91材料的化学成份和机械性能,见表1、表2所示。

表1 材料的主要化学成分 %

表2 材料的主要机械性能指标

5 汽水分离器壁厚的计算和选取原则

汽水分离器处在过冷水—饱和水—饱和蒸汽—过热蒸汽4种介质状态下工作,对设备的承载能力是非常苛刻的考验,设计时必须对各种工况进行全面分析,包括材料使用状态、材料机械性能的变化等等。当分离器内介质为过热蒸汽阶段时,工作温度为570℃,此时筒壁材料处于高温和内压载荷的双重作用下,金属的变形将随时间而不断增加,此时,材料有发生蠕变的可能,因此,汽水分离器的壁厚强度计算,分别采用了常规设计方法和应力分析方法。

(1)常规计算

使用SW6-1999软件,依据ASME核电规范与标准BPVC-Ⅲ核设施部件建造规范第1册NH分卷中的NH-2160,选取许用应力,根据GB150-1998《钢制压力容器》相关强度公式进行计算,同时,按等效原理进行切向斜接管的补强计算;应力分析计算参照JB4732-1995《钢制压力容器-应力分析标准》,采用ANSYS10.0进行建模计算,施加内压力载荷、考虑高温蠕变对设备的影响、施加接管外载荷作用后,接管根部薄膜加弯曲应力的评定、考虑温度载荷产生的局部温差应力;参考BS EN 13445-3:2009Clause 19蠕变设计的许用应力调整,按ASME核电规范与标准BPVC-Ⅲ核设施部件建造规范NC分卷,计算出汽水分离器壁厚,并且考虑汽水分离器承受疲劳、循环交变的承载过程和蠕变的影响。

单从预防蠕变损伤角度考虑,可以通过增加设备壁厚,采用补偿方法降低蠕变损伤程度,即用增加壁厚方法,将蠕变损伤的时间尽量延长,以保证设备的使用寿命;从疲劳损伤角度考虑,设备的壁厚越薄越好,因为在满足内压强度要求的情况下,壁厚较薄时,内、外壁温差所产生的径向温差应力较小,设备的疲劳损伤程度越小,可增强设备抗疲劳能力。这两者是相互牵连和相互制约的,需兼顾考虑后进行设计。

综合上述各种方法计算的结果,考虑到材料的稳定性、汽水分离器设备的特殊性,以及材料受高温蠕变的影响和设备的设计寿命,最终选定汽水分离器的壁厚为175mm。

6 汽水分离器的结构设计

汽水分离器应采用整体锻件进行制造,即筒体采用3节筒型锻件,设备两端采用球型封头锻件,主要接管均与相应筒体或封头采用一体锻制,整体设备只有环向焊接接头,且采用双面焊或单面焊双面成形的全焊透结构。在筒体中、下部接管入口处,采用局部加厚的方法,满足接管和切向接管在局部的承载要求。在介质入口处的筒体部位,堆焊了镍基合金材料,加强该处的抗冲刷能力。

汽水分离器的介质入口为切向接管,并与水平成10°夹角,在设备内,介质进入后形成离心旋转而加速,初步进行汽、水分离;用沉降分离的方法,再次实现了汽、水的进一步分离,使汽水分离器的初始分离干度在70%左右,采用二次分离元件波纹板或百叶窗,将汽水分离器的分离干度提高至85%~90%,并且在蒸汽出口部位装焊了稳流扰动装置,进而使蒸汽平稳进入管道,在疏水出口处设计了防涡流装置,确保疏水能平稳、连续地排出设备。

汽水分离器不仅设有介质入口接管、蒸汽出口接管和疏水出口接管,还设有仪表接管,以实现自动化操作和整体系统的监控,所有接管均采用SA-336材质,以保证设备材料的一致。

7 汽水分离器的设计重点及需考虑的问题

汽水分离器的性能关系到核岛的启、停能否正常进行,故在汽水分离器的设计中,必须充分考虑控制的方法和实现手段。汽水分离器的控制难点是汽、水在相变过程中,如何准确检测设备的压力、温度、蒸汽干度,以及这些测点的安置位置,要考虑汽水分离器进、出接管内介质流动的控制,汽、水两相分离状态时,设备内的液位控制,要考虑汽水分离器内液体全部蒸干与疏水调节阀关闭时间的关系,特别要考虑汽水分离器的控制元件在启、停堆时的适应性,保证相关设备的运行控制协调一致。

8 结 语

在确保汽水分离器的性能和功效情况下,分析了汽水分离器的使用工况,按功能指标要求,查阅了相关文献,经过多次论证,确定了汽水分离器的分离方式;对比多种材料特性和使用条件,考虑了材料蠕变和材料疲劳双重影响,确立了汽水分离器的强度计算的理论依据。通过精细化设计,不仅提高了设计能力,还积累了类似产品的设计和制造经验。

[1]GB150-1998,钢制压力容器[S].

[2]JB4732-1995.钢制压力容器-应力分析标准[S].

[3]ASMEⅧ-Ⅰ,压力容器建造规则[M].北京:中国石化出版社,2007.

[4]宋贵良.锅炉计算手册[M].辽宁:辽宁科学技术出版社,1999.