基于DSP的光纤惯性测试组件嵌入式数据采集系统*

樊勇华 查 峰 李京书

(1.海军东海舰队司令部军训处 宁波 315122)(2.海军工程大学导航工程系 武汉 430033)

1 引言

惯性测量组合(IMU)的数据采集和测试是进行惯性器件和系统标定、建模、研制等工作的必要途径。随着集成光学、电路检测等技术的发展成熟,作为角速率敏感器件的光纤陀螺也越来越成为人们关注的焦点[1~2]。相对于传统机械陀螺,光纤陀螺具有启动快,可靠性高,稳定性好、体积小,成本低等等一系列优点[3],因此在惯性导航系统,特别是捷联系统中获得广泛应用[4]。相对于光纤陀螺,加速度计敏感器件的发展相对成熟,器件精度较高。目前高精度的模拟式石英挠性加速度计精度可达到10-6g。高精度的加速度计输出信号微弱,因此测试系统对读数电路的精度要求越来越高。近年来,利用光纤陀螺与高精度的加速度计作为角速率和加速度敏感器件构建的光纤惯性测试组件研究受到广泛重视。对于惯性导航系统,光纤陀螺输出与加速度计输出信息将按照系统编排进行导航解算,因此光纤惯性测试组件的数据测试精度直接影响惯导系统精度[5]。

目前捷联系统编排、解算算法相对成熟和完善。实际应用中如何在更小型化的系统中尽可能地提高系统数据处理能力,实现高精度算法以提高系统精度成为系统研究的重要方向。这要求系统的物理结构紧凑,体积小,重量轻,同时系统应具有较快的运算速度和数据处理能力[6]。

本文基于DSP硬件平台构建了嵌入式的光纤惯性测试组件的数据测试系统。基于CPLD设计了光纤陀螺和加速度计脉冲信号计数电路。同时,为了进行光纤陀螺和加速度计的温度建模和补偿,设计了IMU的温度采集电路。以TI公司的28335芯片作为系统核心芯片,通过与CPLD系统、温度采样A/D芯片、上位机系统通过相应的通讯电路实现光纤陀螺和加速度计输出信号和温度信号的采集、存储。

2 系统总体方案

2.1 系统构建

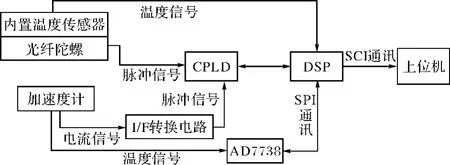

根据光纤惯性测试组件的数据测试需求,将系统分为CPLD脉冲采集系统、DSP数据处理系统、加速度计温度AD采样系统、上位机系统。系统结构如图1所示。

图1 系统总体结构框图

光纤陀螺测量的角速度信息以角增量的形式输出,信号根据内部电路转化为脉冲信号,而加速度计测量的加速度信息为电流输出,属于模拟量,因此需通过相应的I/F转换电路转换为脉冲信号。基于CPLD的逻辑电路可以实现对陀螺和加速度计脉冲信号的同时采集。光纤陀螺的温度信号由内置的温度传感器18B20输出,数据为数字量,因此可系统DSP芯片进行读取。加速度计的温度信号由内置的温度传感器以电流形式输出,因此需通过搭建外围温度采集电路实现信号的采集。虽DSP内嵌有A/D转换芯片,但其转换精度有限,加速度计的温度信号属于微弱信号,因此构建了基于Analog Device公司的AD7738芯片,实现温度的A/D采样。AD7738与DSP之间通过增强型串口实现通讯和采样。DSP将采集的光纤陀螺和加速度计的信号输出、温度输出信息通过通用串口形式与上位机通讯,上位机通过相应的软件实现数据的采集和存储。

2.2 CPLD脉冲采集系统

根据光纤惯性测试组件的构成,其光纤陀螺的输出和温度信息为脉冲信号。而对于加速度计的输出和温度信息为模拟信号。加速度计输出为电流信息,为保证其运动信息的敏感精度,为采用航天科工惯性技术有限公司的加速度计专用I/F转换电路实现对加速度计输出的电流频率转换。I/F转换板的量程为±10mA,而加速度计的标度因数为1.6mA/g,I/F转换板的最大输出频率为256kHz,由此可得到I/F转换板的转换加速度的最小分辨率为50μg。

加速度计输出经过I/F抓换后,光纤陀螺输出、温度输出以及加速度计输出均为脉冲形式信号,因此通过设计预计CPLD的脉冲计数电路实现对脉冲信息的采集。CPLD芯片选用Altera公司的EPM1270芯片。芯片采用3.3V供电,同时在电源输入端接入0.1μF的贴片电容滤波去噪。复位电路采用上电复位,由电源器件给出复位信号,同时在复位端接入一下拉电阻。为了能与仿真器通信并访问CPLD内存,系统应具有10引脚的仿真接口,其中TMS和TDI信号通过10KΩ上拉电阻连接至电源[7]。采用已封装的30MHz晶体振荡器为系统提供时钟,将其直接输入CPLD的CLKIN引脚。完成电路设计后,基于Quartus软件开发环境利用VHDL语言可对CPLD内部逻辑进行编程[8]。以DSP的信号输出为中断源,通过对CPLD内部电路进行逻辑设计对输入的脉冲信号进行判断计数,将固定时间内的脉冲信号数以数字信号的形式通过I/O发送到DSP,实现光纤陀螺IMU中脉冲信号的计数。

2.3 DSP最小系统设计

光纤陀螺属于中高精度惯性器件,因此对DSP的运算速度和精度要求较高,同时考虑到惯性器件的温度敏感性,要求芯片具有较小的功耗[9]。综合上述因素以及微处理器的外围扩展电路需求,选择TI公司C2000系列的TMS320F28335芯片。该芯片具有150MHz的高速处理能力,32位浮点处理单元。与以往的定点DSP相比,该器件具有精度高,成本低,功耗小,性能高,外设集成度高,数据以及程序存储量大等优点。芯片具有88个可编程的复用GPIO引脚,完全满足系统测试的接口需求[10]。芯片具有三个32位的定时器,定时器0和定时器1用作一般的定时器,定时器0接到PIE模块,定时器1接到中断INTl3;定时器2用于DSP/BIOS的片上实时系统,连接到中断INTl4,,能够满足系统和外设的时钟需求。同时具有2通道CAN模块、3通道SCI模块、两个MCBSP(多通道缓冲串行接口)模块、1个SPI模块、1个主从兼容的串行总线接口模块的串行外设,为系统与外设提供了丰富的数据通讯模式。

首先进行TMS320F28335的最小系统设计,判断芯片各种功能是否满足光纤陀螺IMU的测试需求。最小应用系统包括复位电路,时钟电路、电源及存储器等。TMS320F28335具有片上Flash,0TPROM及SARAM存储器,在设计最小应用系统时无需考虑外部存储器接口问题。

1)复位电路的设计

复位电路采用上电复位,由电源器件给出复位信号。电源上电后,系统便处于复位状态。当XRS为低电平时,DSP复位。为使DSP初始化正确,应保证XRS为低电平并至少保持三个CLKOUT周期。同时在上电后,该系统的晶体振荡器一般需要100~200ms的稳定期。所选的电源器件TPS73HD318加电,其输出电压紧随输入电压,当输出电压达到启动RESET的最小电压时(温度为25℃时,其电压为1.5V),引脚RESET输出低电平,并且至少保持200ms,从而满足复位要求。

2)时钟电路的设计

将外部时钟源直接输入X2/CLKIN引脚,X1悬空,采用已封装晶体振荡器为系统提供时钟。外部晶体的工作频率为30MHz。TMS320F28335内部具有一个可编程的锁相环,可根据所需系统时钟频率对其编程设置。

3)JTAG仿真接口

TMS320F28335具有符合IEEEll49.1标准的片内扫描仿真接口(JTAG),该接口通过仿真器直接访问.为了能与仿真器通信,所设计的最小系统板上应有14引脚的仿真接口,其中的EMU0和EMUl信号必须通过上拉电阻连接至电源,其中上拉电阻为4.7kΩ。

4)供电电路

由TMS320F28335组成的应用系统内核电压(1.9V)与I/O供电电压(3.3V)不同,电源部分利用两路输出电源器件TPS73HD318来实现,如图2所示。在输入端接入0.1μF的贴片电容,具有滤除噪声,提高响应速度。输出端接入33P的固体钽电容接地,可有效保证满载情况下的稳定性。TPS73HD318提供两路电压为1.9V和3.3V的输出,给DSP系统供电。

2.4 温度采集电路设计

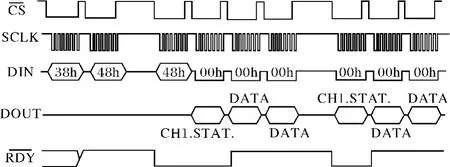

加速度计的内置温度传感器为模拟传感器,其温度信号以电流形式输出,为此设计了相应的温度信号A/D转换电路实现温度信息的采集。AD7738的具有24位模数转换精度,非线性度达到0.0015,最多支持8通道转换,最高采样速率为15kHz。同时,用户可以通过需求自定义其输入范围以提高采样分辨率。AD7738具有SPI,QSPI,MICROWIRE数据接口,可与DSP实时通讯。基于高精度可编程的A/D转换芯片AD7738构建了加速度计温度采样电路,其管脚电路连接如图2所示。

图2 温度采集电路

模拟和数字部分单独供电和接地,以减小电路间干扰。芯片通过MCLKIN和MCLKOUT与外部6.144M晶振连接为其通过主时钟信号。AIN0-AIN7为8通道转换的模拟信号输入。芯片通过CS、SCLK、RDY、DIN、DOUT信号端与DSP通讯以实现温度采集[11]。其中,CS为片选信号,低电平有效,SCLK为DSP提供的时钟信号,RDY信号为ADC完成数模转换的逻辑输出,DIN为DSP进行AD7738储存器读写操作的输入信号,而DOUT为温度转换结果。通过DSP编程对其存储器进行相应的读写可完成多通道的连续数模转换,其转换和数据读写时序如图3所示。

图3 温度采集电路时序

2.5 通讯电路设计

DSP完成数据采集后,将采集的陀螺和加速度计的数据以ASCII码的形式通过RS-232串行接口发送到上位机中。上位机利用设计的数据采集软件实现数据的接收、解码和储存等相关处理。

3 系统软硬件实现

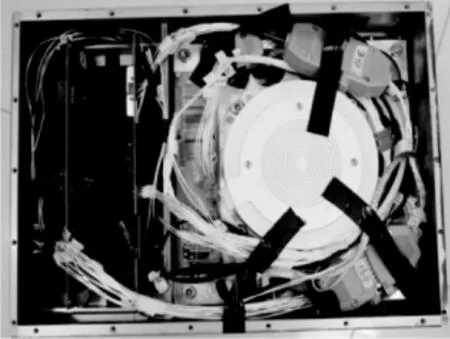

基于上述最小系统和外围电路的设计,构建了小型嵌入式光纤陀螺数据测试系统,应用于某单轴旋转光纤陀螺捷联惯导系统中。图4为安装了数据测试系统的光纤陀螺单轴旋转惯导的内部结构。

系统电路板固定在旋转轴上,三个轴向的光纤陀螺和加速度计的输出和温度信号通过系统电路板进行采集,测试数据通过RS-232接口与外部计算机通讯,从而实现了光纤陀螺IMU的信号和温度信息的采集。DSP完成数据采集后,将采集的陀螺和加速度计的数据以ASCII码的形式通过RS-232串行接口发送打数据采集计算机中。采集计算机基于Labview的图形化编程语言实现数据的接收、解码和储存等相关处理。

图4 系统硬件构成

图5 系统软件界面

上位机通过RS-232串行接口接收数据采集DSP发送的陀螺和加速度计数据,基于Labview的图形化编程语言设计了光纤陀螺IMU数据测试软件,界面如图5所示,实现了光纤陀螺和加速度计的输出信息、温度信息的接收、解码和存储。

4 系统测试与数据采集

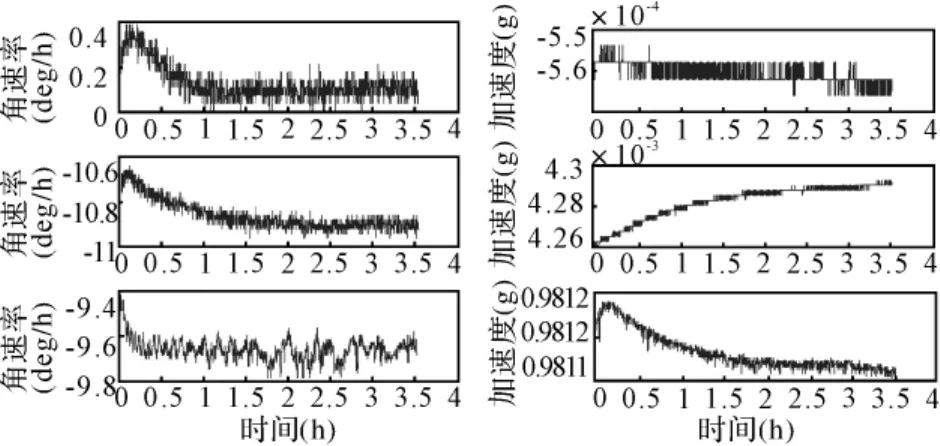

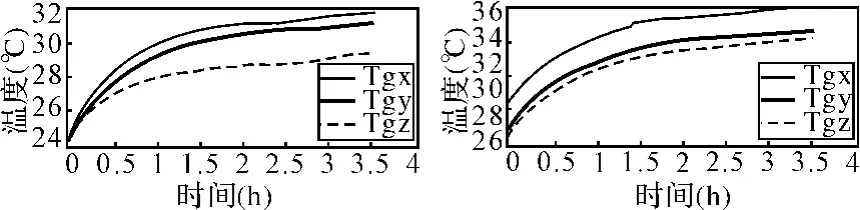

陀螺和加速度计通电后,利用构建的系统进行了IMU静态条件下的多次测试试验。测试时,IMU的Z轴陀螺轴向下,水平陀螺方位角任意,数据采集时间3.5h,采样间隔为0.01s。其中图6为三轴陀螺和加速度计输出进行1s平均的结果,图7为三轴陀螺和加速度计通电工作后的温度变化。

由图7可知,在IMU通电工作后,其惯性器件温度升高,其信号受温度影响。利用多次测试数据,扣除稳定工作前数据、重力加速度和地球自转分量,进行了陀螺和加速度计主要指数指标计算。计算结果与器件出产参数一致,验证了本文构建的数据测试系统的有效性和准确性。

图6 光纤陀螺和加速度计输出

图7 光纤陀螺和加速度计温度输出

5 结语

针对光纤陀螺惯性测试组件的输出信号和温度信号的高精度测试需求,设计了基于DSP的数据测试系统,实现了三个轴向光纤陀螺和加速度计的输出信号、温度信号的高精度同步、实时采集,为光纤陀螺IMU的误差标定、温度误差建模与补偿、系统导航算法实现提供了硬件平台和数据支持。系统具有体积小、速度快、多通道同步等特点。系统同时可以根据测试需求和系统功能对DSP进行重新擦写和编程,具有很强的扩展性和适应性。

[1]张桂才.光纤陀螺原理与技术[M].北京:国防工业出版社,2008:1-3.

[2]张维叙.光纤陀螺及其应用[M].北京:国防工业出版社,2008:173-177.

[3]Heckman D W,Baretela L M.Interferometric Fiber Optic Gyro Technology[J].Aerospace and Electronic Systems Magazine,2000,15(12):23-28.

[4]查峰,高敬东,胡柏青,等.光学陀螺捷联惯性系统发展与展望[J].激光与光电子学进展,2011,7:072301-1:7.

[5]Titterton D H,Weston J L.Strapdown Inertial Navigation(2th Edition)[M].United Kingdom:Michael Faraday House,1980:26-33.

[6]HALL J.J,WILLIAMS R.L.Case study:inertial measurement unit calibration platform[J].Journal of Robotic Systems,2000,17(11):623-632.

[7]张原.可编程逻辑器件设计及应用[M].北京:机械工业出版社,2003:121-125.

[8]李向舜,刘明慧.基于CPLD技术的A/D转换器接口电路设计[J].压电与声光,2005,27(4):385-388.

[9]秦永元.惯性导航[M].北京:科学出版社,2005:1-10.

[10]苏奎峰,吕强,耿庆锋,等.TMS320F2812原理与开发[M].北京:电子工业出版社,2005.

[11]Wei Zhou.Some new methods of precision time interval measurement[C]//1997IEEE International Frequency Control Symsposium.1997:369-374.