一种TiAlN多层膜制备新方法

李 根,张高会,徐 鹏,乔宪武,于明州,施远驰,司平占

(中国计量学院 理学院,浙江 杭州 310018)

全世界近三分之一的能源消耗于材料磨损、磨蚀,故提高材料耐磨、抗蚀能力成为材料科学的重要研究内容.硬质薄膜因其能减少界面摩擦、磨损,有效提高表面硬度、韧性和高温稳定性,大幅提高涂层产品使用寿命而得到各国科学家高度重视,被广泛用于机械、电子、冶金、汽车、航天航空等领域[1].

金属氮化物薄膜(如TiN)是具有代表性的硬质薄膜,因其特殊的物理、化学、机械性质及良好的稳定性而被广泛应用[2].金属氮化物硬质薄膜从20世纪80年代的简单二元氮化物(TiN、AlN),已经发展到现在的多元复合过渡金属化合物薄膜及纳米多层超硬膜[3-5].TiAlN 薄膜是近年来被广泛应用的一种多元超硬薄膜.它不仅具有TiN和TiC薄膜的优点,而且它的机械性能、抗氧化性和耐腐蚀性更优越.TiAlN薄膜中由于Al元素的引入,一方面增加了晶格畸变,另一方面减少了晶界共格程度,使薄膜有了更多晶面取向,并且细化了晶粒,减小了残余应力,薄膜更致密、硬度更高、抗腐蚀性更强.

TiAlN薄膜制备方法很多,如多弧离子镀、磁控溅射、电弧离子镀、离子束辅助沉积等[6-7].侯晏红等利用多弧离子镀技术在模具钢基体上沉积了Ti-A1-N系功能梯度镀层[8];闫梁臣等采用磁控双靶反应共溅技术制备出TiAlN耐磨硬质薄膜[9];潘晓龙等利用电弧离子镀在TC4钛合金基片上沉积制备了TiAlN涂层[10];孙延东等运用离子束辅助沉积法制备了一系列具有不同调制比例的TiAlN薄膜[11].研究发现多层复合膜具有组织更致密、晶粒更细小均匀,残余应力更小的优点.膜层相互覆盖减小了缺陷密度,阻断了腐蚀物质传输通道,抗腐蚀性更好,膜层开裂减少.然而单一的TiAlN薄膜在许多情况下已无法满足工况条件对材料表面性能的要求,于是多层复合薄膜近年来得到了各国科学家的广泛关注.本文采用磁控溅射与离子注入复合方法在镁合金表面沉积多层TiAlN复合强化薄膜,研究了膜层表面形貌、物相及磨擦特性.

1 实 验

1.1 实验材料

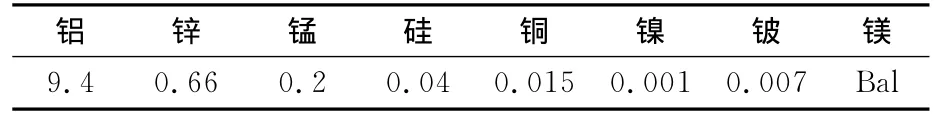

实验所用基材为铸造镁合金AZ91D,其化学成分见表1.试样经线切割制成20mm×5mm的圆形薄片,后经清洗、除油、180#至2000#水砂纸磨光、抛光、超声波清洗10min、辅助离子清洗15min后用于实验.

表1 AZ91D镁合金化学成分Table 1 Chemical composition of AZ91Dmagnesium alloy质量比/%

1.2 试样制备

实验设备采用自行设计的 MIB-700型多功能离子束联合溅射设备,设备拥有离子注入源、两个磁控溅射源以及离子溅射源.实验过程:首先抽真空至极限真空7.8×10-4Pa,离子辅助清洗样品表面15min.调节氩气流量使气压达到起辉要求,采用直流磁控溅射,A靶为纯铝,B靶为纯钛,在不同功率下依次在基材上溅射纯铝、纯钛,而后用高纯氮气为注入气体进行N离子注入.重复上述步骤,在镁合金基体进行磁控溅射加离子注入多周期复合处理.表2与表3分别是磁控溅射与离子注入参数.

表2 磁控溅射参数Table 2 Process parameters of magnetron sputtering

表3 离子注入参数Table 3 Process parameters of ion implantation

1.3 样品检测

采用荷兰帕纳科公司X-Pert Pro型X射线衍射仪(XRD)检测样品结构.表面形貌使用日本Olympus公司的BX41型金相显微镜观察.采用韩国Park Systems Inc生产的XE-100E原子力显微镜对表面粗糙度进行测试.在大气环境下采用接触模式,扫描频率0.6Hz,扫描区域5μm×5μm,分辨率256×256象素.摩擦磨损实验用WTM-2E型可控气氛微型摩擦磨损仪,按GB 1444.2-90标准进行,摩擦副为 GCr15(62HRC).纯滑动磨损,载荷100g,试样转速400r/min,磨损时间10min,用摩擦功积分器测整个磨损过程的平均摩擦系数.

2 结果及分析

2.1 表面形貌

AZ91D镁合金表面形貌如图1,处理后镁合金表面沉积TiAlN多层薄膜表面形貌,如图2.

镁合金有两大缺点,一是耐蚀性差,二是耐磨性差.耐蚀性差是因为镁合金表面孔洞多,而孔洞多是因为镁合金热容低,压铸时充填速度快导致.在实际应用中易形成腐蚀回路,从阴极到阳极的电流回路由镁合金基体、表面钝化层和溶液组成,腐蚀物质主要通过晶粒间的空隙、表面针孔和狭缝等缺陷,渗入到基体中[12].镁合金表面的诸多针孔缺陷使得腐蚀物质可以轻松穿过钝化层腐蚀基底,严重影响了镁合金的应用.对比与未处理的图1,从图2可见,采用磁控溅射与离子注入相结合的新方法,在镁合金表面形成的多层TiAlN薄膜连续、光滑、组织致密,孔洞明显减少,并未见局部脱落,说明薄膜质量良好.TiAlN涂层有效覆盖了镁合金表面大部分针孔缺陷,这有利于提高镁合金表面抗腐蚀性能.

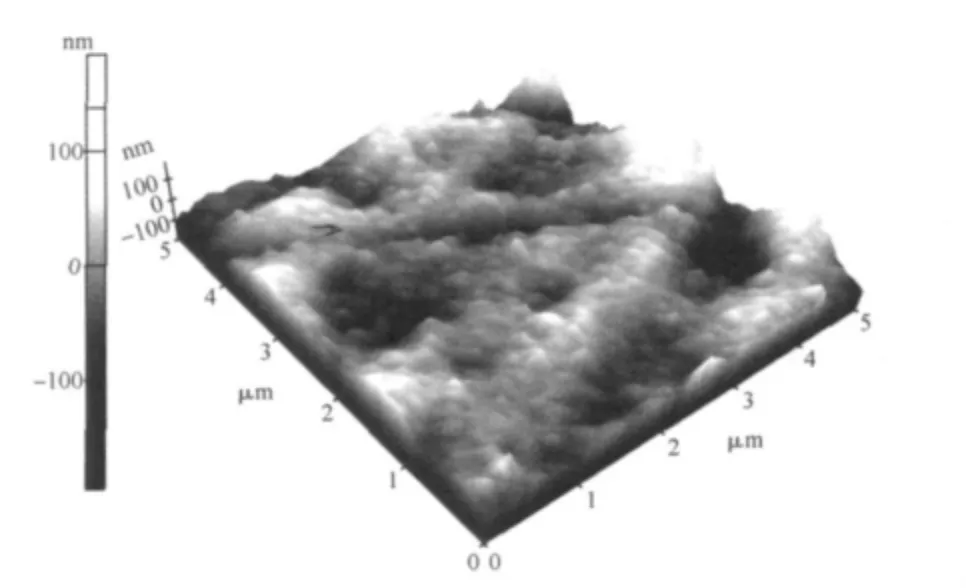

2.2 AFM 形貌

为了进一步观察表面形貌的微结构,采用原子力显微镜对TiAlN多层薄膜进行扫描.如图3,薄膜表面由纳米级细微颗粒构成,且均匀分布在表面上,粗糙度测试RMS为42.28nm,说明膜层光滑度较好.值得注意的是,TiAlN多层膜的表面存在沟痕状的几何结构,这源于基片表面形貌的影响.

图3 TiAlN多层薄膜AFM图像Figure 3 AFM images of TiAlN multliayer films

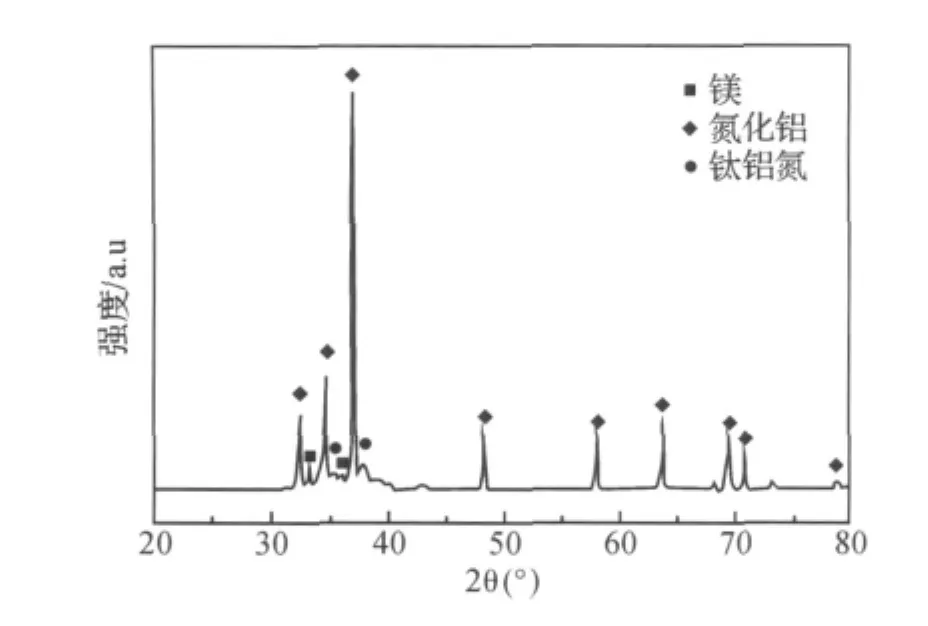

2.3 XRD相结构

图4是多周期复合处理后的镁合金X射线衍射图谱.可见膜层中存在TiAlN相.由于膜层厚度比较薄,所以TiAlN相含量不多,其衍射峰较弱.另外,膜层相结构还有AlN相,这是由于膜层制备过程中先溅射Ti,再溅射Al,氮离子注入过程中先与Al元素结合形成了AlN;随着注入深度增加,氮离子才有机会与Ti、Al元素结合形成了TiAlN相.薄膜中含有TiAlN成分,表明通过磁控溅射结合离子注入多周期处理制备TiAlN薄膜的方法可行.

图4 TiAlN多层薄膜的XRD图谱Figure 4 XRD pattern of TiAlN multilayer films

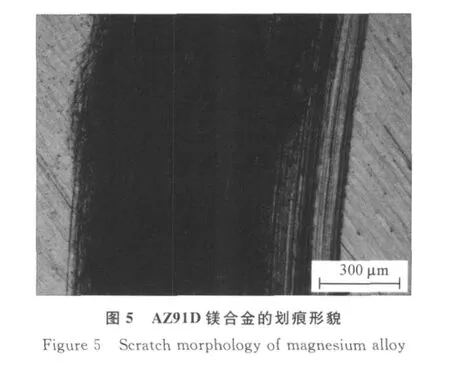

2.4 摩擦划痕

理论上讲,TiAlN薄膜的耐磨性能优良,采用WTM-E摩擦磨损试验仪研究了薄膜的摩擦性能.图5为AZ91D镁合金划痕形貌,图6为TiAlN多层薄膜划痕形貌.由图5可见原始基材镁合金的磨痕较宽,说明其耐磨性较差,其主要磨损机制表现为犁削.从图6中可见沉积TiAlN多层薄膜后的镁合金磨损宽度较处理前稍窄了一些,说明耐磨性有所提高,磨损程度有所缓解,粘着和擦伤作用均减轻.试样表面存在许多微凸体,使实际接触应力远大于名义接触应力,接触点处的金属发生塑性变形,致使整体接触的宏观应力变成分散的微观应力.在这种微观应力作用下,摩擦表面微凸体发生形变,摩擦力变大[13].摩擦表面有较大的磨损并发热,摩擦系数大且不稳定.随着接触面积逐渐加大,摩擦系数趋于稳定[14].从磨损形貌可以看出,镁合金基材磨损严重.由于TiAlN多层膜厚度较小,基材表面硬度不高,犁沟区域也发生颗粒剥落,次表面形成微裂纹.TiAlN多层膜磨损区附着一些黑色磨削,同镁合金基材中黑色磨削不同的是这些黑色磨削并没有大范围分布.通常认为这是TiAlN薄膜在不断碎化和氧化过程中形成的高硬度氧化物Al2O3,它在后续摩擦过程中起到固体润滑作用,这也使TiAlN薄膜的磨损程度有所降低.通过摩擦机理分析可见TiAlN多层膜可提高镁合金表面摩擦性能.由于TiAlN多层膜厚度不足,摩擦系数没有明显变化.

3 结 语

1)采用磁控溅射与离子注入相结合新方法,在镁合金表面形成多层TiAlN强化膜是可行的.

2)通过改善工艺参数,增加重复周期,可得到防腐蚀性更好的TiAlN多层硬质薄膜.

3)多层TiAlN薄膜,特别是纳米多层膜是今后主要发展方向,它不但提高了涂层与基体的结合强度,还改善了膜层的摩擦及耐腐蚀性能.

[1]张立德.纳米材料研究的新进展及在2l世纪的战略地位[J].中国粉体技术,2000,6(1):1-5.

[2]李 根,张高会.硬质薄膜研究综述[J].宁波教育学院学报,2010,12(5):82-85.

[3]黄国青,张高会,乔宪武,等.钛合金表面磁控溅射离子渗镀铜的烧蚀特性研究[J].中国计量学院学报,2010,21(3):274-277.

[4]马 岳,段祝平.表面等离子喷涂材料研究的现状及发展[J].表面技术,1999,28(4):1-4.

[5]张高会,黄国青,徐 鹏,等.铝及铝合金表面处理研究进展[J].中国计量学院学报,2010,21(2):174-177.

[6]陈建国,程宇航,游少鑫,等.(Ti,A1)N 薄膜的制备及性能[J].表面技术,1998,27(4):15-19.

[7]SANCHETTE F,CZERWIEC T,BILLARD A,et al.Sputtering of A1-Cr and A1-Ti composite targets in pure Ar and in reactive Ar-N2plasma[J].Surface and Coating Technology,1997,96:184-190.

[8]侯晏红,乔学亮,吴一平,等.A1-Ti-N系功能梯度薄膜结合力的试验研究[J].功能材料,2000,31(增刊):87-88.

[9]闫梁臣,熊小涛,杨会生,等.磁控双靶反应共溅射(Ti,A1)N薄膜的研究[J].真空科学与技术学报,2005,25(3):233-237.

[10]潘晓龙,王少鹏,李争显,等.电弧离子镀TiAlN涂层的热疲劳及抗氧化性能[J].真空科学与技术学报,2008,28(增刊):60-63.

[11]孙延东,颜景岳,张 帅,等.离子束辅助沉积法制备TiAlN/TiB纳米多层膜的研究[J].天津师范大学学报,2011,33(3):54-57.

[12]辛 慧,宋庆功.TiAlN基薄膜抗腐蚀性能的研究进展与展望[J].科技创新导报,2010(3):12-13.

[13]HALL I W,LUTYREA K L,BRIANT C L,et al.Surface engineering of titanium with glow discharge plasma[J].Met Trans A,1978(9):815-818.

[14]陈 飞,周 海,张跃飞,等.钛合金表面加弧辉光离子无氢渗碳层的摩擦磨损性能研究[J].摩擦学学报,2005(2):121-124.