车轮残余应力测试方法研究

丁 涛 王广科

安徽工业大学,马鞍山,243002

0 引言

火车轮踏面残余压应力的大小及其沿轮辋的分布是评价车轮质量的一个重要指标。通过热处理方法使车轮踏面产生残余周向压应力,能够阻碍裂纹的形成及发展,从而延缓疲劳裂纹的形成,这对于提高车轮的使用寿命,改善车轮的运行性能十分有利。文献[1-3]研究了车轮制造过程中残余应力的形成以及车轮运行过程中车轮内部应力的变化和残余应力的作用,分析了车轮周向拉应力对车轮表面裂纹的影响,指出残余周向压应力的存在对提高车轮服役性能具有重要的作用。国外关于车轮产品要求的标准中,都对残余应力进行了严格的规定。我国铁路车轮标准中也规定了车轮踏面的残余应力必须为压应力。因此,残余应力的测试成为检验车轮质量的重要内容。残余应力的测试比较复杂,许多研究者对车轮残余应力的测试方法进行了研究,如采用云纹干涉测试方法[4-5]和超声波方法[6-7]对车轮残余应力进行测试。云纹干涉测量法测试比较复杂,需要采用数值分析技术对测试数据进行处理,超声波测量法需要特殊的设备且对被检材料的均匀性要求较高,上述方法还缺乏统一的标准和规范。目前,工程实践中应用较广泛的是机械测试法[8],按照欧洲车轮测试标准[9]测量残余应力。欧洲车轮测试标准规定的残余应力的测试步骤较多,需要3个步骤,5次切割,每个步骤都需要在不同位置粘贴应变片,测试过程受周围环境及人为因素的影响也较大。本文采用径向锯切的方法研究车轮中残余应力的变化规律,对锯缝附近的应力/应变情况进行比较分析,采用数值分析方法仿真锯切过程,探讨在减少锯切次数的情况下依然能够记录充分的应变数据来计算残余应力的方法,为工程应用提供依据。

1 模型建立

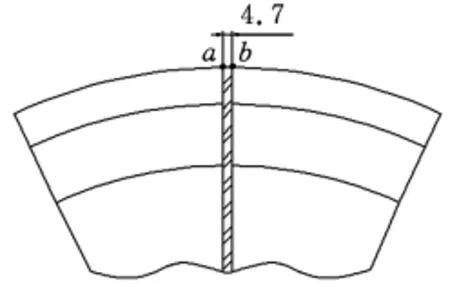

采用径向锯切的方法研究残余应力的变化情况时,可根据一般锯切时锯刃的宽度来设定锯缝宽度,根据本文的测试,可设锯缝宽度为4.7mm,如图1所示。随着锯切过程的进行,残余应力将逐渐释放,周围的应变状态将发生变化,锯缝的宽度也会发生变化。通过对车轮径向锯切进行仿真分析,观察锯切过程中锯缝的变化与锯切深度的关系,研究锯缝附近残余应力的变化规律,探讨残余应力的试验测量方法。

有限元仿真分析车轮径向锯切过程可通过生死单元功能实现,使锯缝单元的自由度从总体刚度矩阵中消失。利用MSC.Marc中的生死单元可以仿真分析整个锯切过程,从而跟踪分析锯切过程中各个部位的位移和应力状态。

图1 锯缝位置

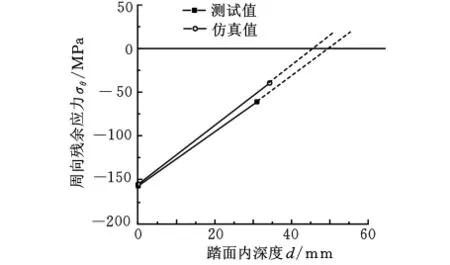

根据文献[3]规定的测试方法对车轮的残余应力进行测试,并对实际测试过程进行仿真分析。车轮残余应力的测试是通过几道切割工序完成的。通过切割,使轮辋中存在的残余应力不断释放,同时利用应变片在每一道切割工序中测出表面几个确定部位的局部变形,进而计算残余应力状态的变化,最后通过应力的叠加得出总的表面应力。根据测得的应力,采用线性内插法得到轮辋内部应力分布。测试结果和仿真分析结果见图2。

图2 残余应力与踏面内深度的关系

从图2可以看出,利用仿真分析方法得到的结果与实际测试结果非常接近,说明采用有限元中的生死功能单元可以模拟残余应力测试中的锯切过程以及应力应变的变化规律,从而为残余应力测试方法的研究奠定基础。

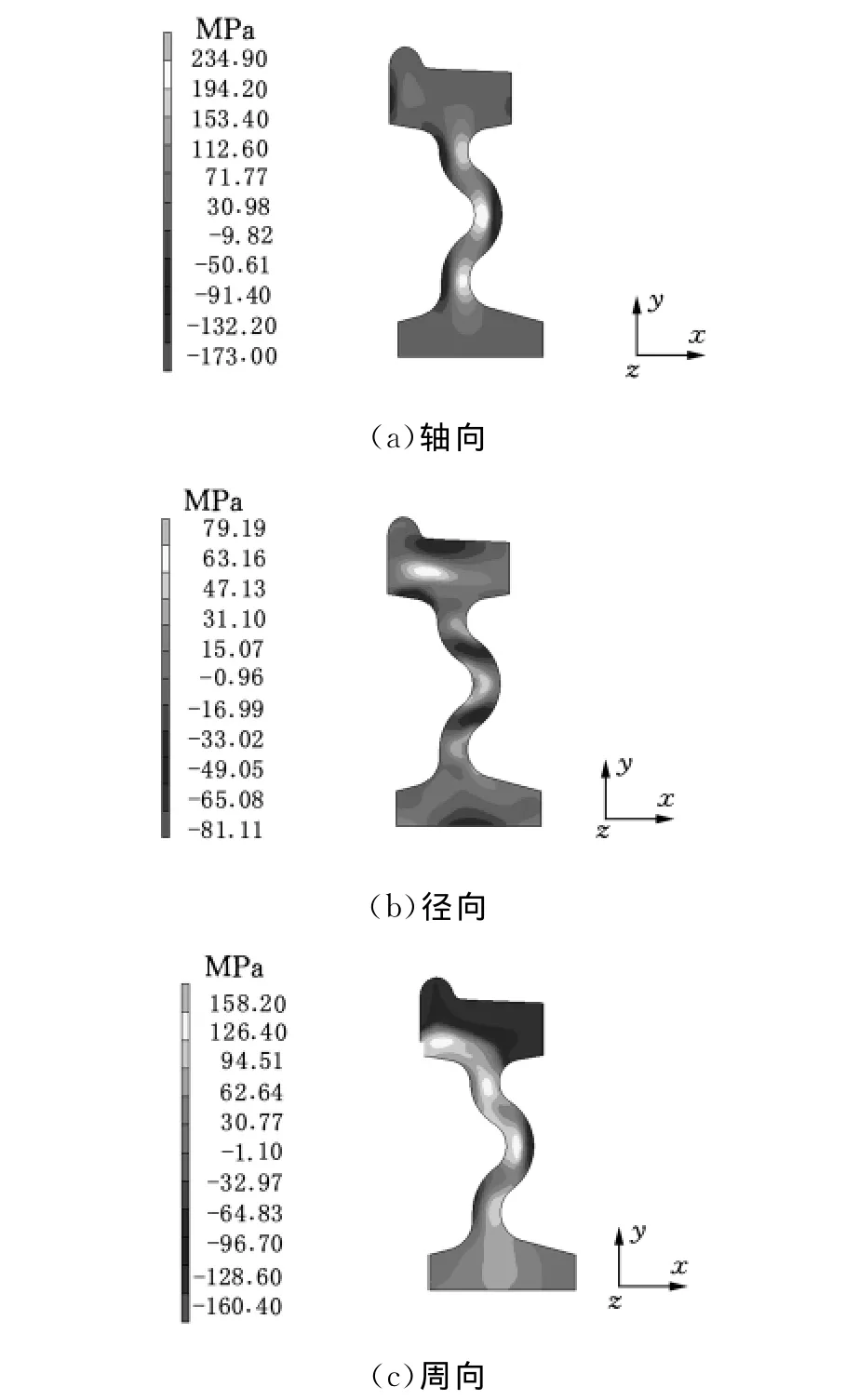

热处理过程的仿真分析采用二维模型进行,热处理模拟结束后,保存计算结果网格及轮廓形状,生成新的模型文件。然后利用Menat中的旋转扩张功能将二维模型转变成三维模型,生成后的模型如图3所示,共计55 883个单元,61617个节点。

车轮经过淬火、回火热处理后,在车轮内部会形成残余应力,此类残余应力为宏观残余应力,也即第一类残余应力,形成的残余应力视为车轮生产过程中的最终残余应力。以热处理过程仿真模拟结果(图4)作为分析的初始条件。车轮轮辋踏面的残余应力为残余压应力,踏面向内,随着深度的增大压应力逐渐减小,一定深度后转变为残余拉应力。取车轮截面进行二维热处理模拟分析,此时坐标为直角坐标,x为轴向,y为径向,z为周向。二维模型扩展成三维模型时要进行坐标转换,将直角坐标转换为圆柱坐标,具体是:(0,0,0)为中心点,(0,0,1)方向为径向,(0,1,0)方向为周向,(1,0,0)方向为轴向,这样更便于分析计算。

图3 三维网格划分

图4 热处理后车轮残余应力分布

2 结果分析

2.1 锯缝位移的变化

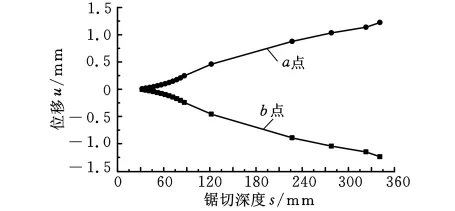

图5 轮缘上锯缝两侧a、b点处周向位移变化

考虑车轮的轴对称性,锯切位置可在圆周车轮踏面的任意位置,如图1所示。图5所示为轮缘上锯缝两侧a、b点(图1)的周向位移与锯切深度之间的关系。随着锯切深度的加大,车轮中的残余应力得到释放,会引起锯缝位移的变化。车轮材料为弹塑性体,锯切中产生的少量塑性应变可不予考虑。车轮轮辋内部主要为周向残余压应力,所以残余应力释放后a、b两点相向移动,表现为锯缝宽度减小。随着锯切深度的增大,锯缝宽度逐渐减小,锯缝宽度与锯切深度呈一定的线性关系。初始残余应力的大小不同,锯切后残余应力释放产生的位移及锯缝宽度的变化也必然不同。实际锯切中出现的夹锯条现象与上述计算结果相符。

2.2 踏面上残余应力的变化规律

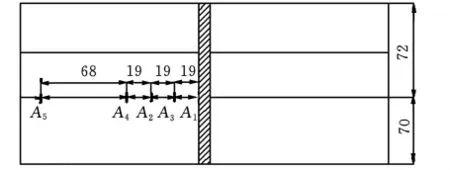

踏面上应力测量位置如图6所示,测点A1、A2、A3、A4、A5距锯缝的距离分别为0、19mm、38mm、57mm、125mm。A1~A5点的位置是根据研究需要确定的,沿轮缘宽度的测试位置可根据需要确定,也可按照文献[3]的测试规范确定。由于应力在轮辋内周向分布是一致的,故在锯切过程中,锯缝两侧应力状态应呈对称分布,因此,本文取锯缝一侧进行分析。

图6 踏面上残余应力测量位置

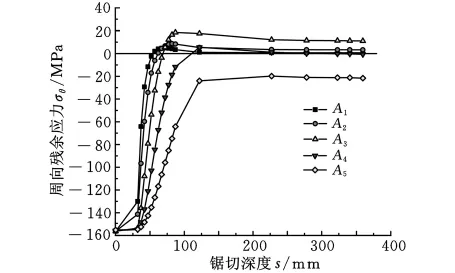

图7为各个测点的周向残余应力随锯切深度变化的历程图,由图7可知,在锯切开始阶段,离锯缝越近,周向应力释放量越大;相反,离锯缝越远,应力释放量越小。当锯切深度达到辐板轮辋与辐板连接处时,距离锯缝57mm范围内踏面上周向残余压应力基本上不再变化。受车轮整体应力平衡的影响,应力状态由原来的周向压应力转变为周向拉应力,在距锯缝38mm处周向拉应力最大,依次向两侧递减。随着锯切的进行,锯切深度增大,周向拉应力有所减小。距离锯缝125mm处(点A5)的周向残余压应力没有完全释放,锯切深度达到轮辋与辐板连接处时,应力释放速度放缓,释放量变小,直至径向锯切完毕,应力值再没有大的变化。

图7 锯切深度与应力变化的关系

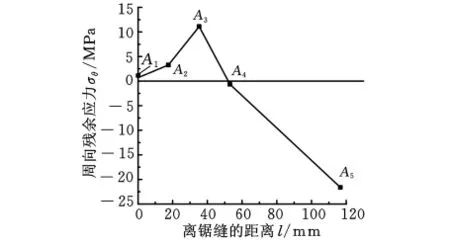

图8所示为径向锯切仿真模拟完成后,踏面上各点的最终应力状态。由图8可看出,锯缝边上的应力值为正,为拉应力。随着离锯缝距离的增大,拉应力值逐渐增大,在距离锯缝38mm处即A3位置拉应力达到最大值。然后随着离锯缝距离的继续增大,踏面上拉应力值逐渐减小,直至在A4处过渡到压应力,并且随着距锯缝的距离越来越大,压应力值越来越大,受径向锯切的影响越来越小。

图8 锯切结束后踏面上应力分布

图9所示为车轮初始残余应力σ0不同时,在径向锯切过程中A4点处残余应力的释放情况。从图9可看出,虽然车轮所受的原始残余应力状态不同,但在踏面上A4点处的残余应力的释放规律一致。在锯切深度达到踏面下125mm处(即轮辋与幅板连接处时),A4点处的残余应力随锯切深度的增大基本不再变化,因此可认为在该位置的残余应力基本释放完毕。因此,在A4点处粘贴应变片,测试锯切过程中应变的变化,按照弹性力学理论即可计算车轮踏面上周向残余应力的大小[10]。

图9 不同初始应力状态下车轮A4点处周向应力变化与锯切深度的关系

3 结论

(1)由试验结果分析可知,随着锯切过程中应力的释放,锯缝宽度逐渐变小,说明车轮中存在周向残余压应力。车轮锯缝处的位移和轮缘处的锯缝宽度与锯缝深度均呈一定的线性关系。

(2)径向锯切到轮辋与辐板连接圆弧处时,锯缝附近57mm内踏面上残余应力基本释放完毕,应变和应力值不再产生大的变化,说明此时所有的应变和应力信息已经固定,得到的应变信息已经比较充分。因此残余应力的测试采用径向锯切法,只需进行一次径向切割,锯切到轮辋与辐板的交界处即可,从而简化了测试方法。

(3)按照径向锯切方法,在距锯缝57mm的位置粘贴应变片,径向锯切到轮辋与幅板连接圆弧处时停止锯切,记录下应变片应变值的变化,然后依据胡克定律便可计算出踏面上的残余应力。

[1] 沈晓辉,赵亚琼,安涛,等.热处理工艺对车轮残余应力的影响[J].钢铁,2007,42(10):68-71.

[2] Liu Shuangqin,Perlman B,Gordon J.Residual Stresses in Passenger Car Wheels[C]//Proceedings of International Mechanical Engineering Congress and Exhibition.Chicago,2006:1-9.

[3] Gordon J,Jones J A,Perlman B.Evaluation of Service-induced Residual Stresses in Railroad Commuter Car Wheels[C]//Proceedings of International Mechanical Engineering Congress and Exhibition.Anaheim.CA:ASME,1998:13-18.

[4] Czarnek R.Development and Application of an Improved Method for Experimental Determination of Release Fields in Cut Railroad Car Wheels[J].Wear,1996,191:95-100.

[5] Wang B S,Chiang F P,Wu S Y.Whole-field Residual Stress Measurement in Rail Using Moire Interferometry and Twyman/Green Interferometry via Thermal Annealing[J].Experiment Mechanics,1999,39:71-76.

[6] Demilly F,Lonsdale C,McCabe T,et al.Wheel Rim Residual Stress Measurement Using Ultrasonic Testing[C]//Proceedings of the 13th International Wheelset Congress.Rome,2001:1-11.

[7] Lonsdale C,Demilly F,Faddro V D.Wheel Rim Residual Stress Measurements[C]//Railway Wheels Manufacturer’s Engineering Committee-Proceedings of 2000Technical Conference.Chicago,2000:13-19.

[8] 安涛,王成永,李怀明.我国车轮轮箍的质量现状和发展[J].中国冶金,1998,17(2):28-31.

[9] European Committee for Standardization.EN13262-2004.Railway Applications-Wheelsets and Bogies-Wheels-Product Requirements[S],London:BSI,2004.

[10] 王勖成,邵敏.有限单元法基本原理与数值方法[M].北京,清华大学出版社,1988