数控雕刻装夹方法探讨

胡旭岩,张文健

(天津现代职业技术学院,天津 300350)

一、数控雕刻原理与特点

数控雕刻技术又称CNC雕刻技术是传统雕刻技术和现代数控技术结合的产物,它秉承了传统雕刻精细轻巧、灵活自如的操作特点,同时利用了现代数控加工中的自动化技术。

数控雕刻技术作为数控加工的一个分支,从加工原理上讲是一种钻铣组合,它体现的是一种自动化以及机械化的生产模式。通过CAM软件中设计好的任意图案,字体,三维路径进行电脑式计算加工路径。由于数控雕刻对象的特点为图案复杂、造型奇特、成品精细,而数控雕刻机又以轻型结构为主,这实际上限定了数控雕刻的工作方式为:“小刀具的快速铣削”,事实上这也正是数控雕刻的“专业优势”,缘由是数控雕刻是在干“常规大刀具无法加工的业务”。

二、数控雕刻的广泛应用

数控雕刻在广告行业和模具加工相关行业被广泛应用。它能适用在各种平面材质上进行切割、二维雕刻、三维雕刻。不论是制作铜牌、不锈钢牌、钛金牌、铝牌等各种金属材料,还是亚克力、有机玻璃、双色板等非金属材料,表面刻字、刻花纹及美术图形工艺品等在广告、装饰行业的应用,还是精密紫铜电极、精密冲模、精密小零件加工的模具行业都可轻松完成。

三、数控雕刻常用装夹方式

数控雕刻加工特别是虚拟雕刻作为一个新技术,虽然和传统的机械加工、数控加工一脉相通,但讲究夹紧力大满足重型切削的装夹方式,已经不适合切削力较小的小刀具快速雕刻加工,如果不对装夹方式进行合理的选择和改变,势必会影响雕刻加工效率和加工质量。下面笔者根据实际工作经验,对装夹方式作以比较(注:以通用夹具装夹大面积板材类零件加工做比较)。

(一)传统夹紧方法(通用夹具)

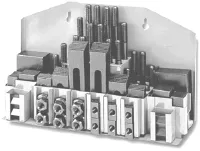

1.压板夹紧

组合压板是用于模板、治具或者板料夹紧固定的铸造类机床附件。它的使用范围广泛,操作者可以根据需要任意组合使用。压板主要用于锁紧普通铣床加工、数控加工中的各类较大零件,其夹紧力大,结构简单并且使用方便,安全性好。

2.电磁吸盘

电磁吸盘是用电磁力来吸紧工件的吸盘。常用的矩形电磁吸盘系平面磨床或铣床的磁力工作台,用以吸附各类导磁工件,实现工件的定位和磨削、铣削加工。吸盘吸力均匀,定位可靠,操作方便,可直接安装在平面磨床或铣床上使用,是一种理想的磁力夹具。

(二)雕刻夹紧方法

1.采用双面胶、热熔胶等辅助装夹

雕刻加工特别是浮雕加工,加工材料多为非金属材料(如各种实木、亚克力、双色板等)而且要求平整度很高,电磁吸盘虽能保证平整度,但不能吸附非金属材料;如果单纯采用传统压板装夹工件势必会产生中间凸起变形,笔者在实际加工中的做法是,在板材贴近台面的一面粘上双面胶或打入热溶胶,将它们一起粘在台面上,然后再夹住四边,雕刻完成后,再拿下板材并去除表面上的胶痕就完成了加工过程,这样既保证了装夹稳定又达到平整的目的。

2.强力磁铁与502

随着市场的需要及人们审美观的不断提高,各种办公场所、娱乐场所的标牌、导引指示牌、胸牌等需求量非常大,这类标牌要求做工精细、表面无划伤,传统的装夹方法势必会造成划伤、压痕。对于这类产品的加工,笔者在实际工作中的做法是,在被加工的双色板底面粘上即时贴,然后分别在几个点上滴上少量502胶,将它们一起粘在台面上,最后在工件四角处放上强力磁铁与工作台吸附加紧工件,这样既能保证工件的装夹水平,又能根据加工位置随时调整强力磁铁吸附位置,保证加工时刀具和夹具不会发生干涉,且装夹稳定、可靠。雕刻完成后,拿去磁铁,将板材去除即时贴,加工完毕。经过笔者长期实践,这种方法特别适合加工大面积非金属较薄的板材,这样既达到工件平整的目的又不会留下装夹的痕迹。

四、结束语

综上所述,由于数控雕刻所使用的加工材料比一般数控设备更加广泛,加工过程具有小刀具的快速铣削、切削力较小的特点,因此在工件装夹时,传统的装夹方式已不适合加工的需要,有时甚至不能进行加工。因此,在数控雕刻加工中,对于不同材料、形状的工件要选择不同的装夹方式方法,就能够得到不同的加工效率和质量。由于数控雕刻技术的轻型快速切削特点,它更简捷、更高质量的加工装夹方式仍有待我们进一步开发与研究。

[1]周济,周艳红.数控加工技术[M].北京:国防工业出版社,2002.

[2]李渊志.CNC雕刻机操作技能[M].北京:中国劳动社会保障出版社,2006.