厚煤层大采高综采工作面煤壁稳定性研究

田取珍,张爱绒,路全宽,刘跃飞,李鹏翔

(太原理工大学a.矿业工程学院;b.期刊中心,太原030024)

龙泉井田位于山西省中部的娄烦县境内,井田面积35.23km2。龙泉矿井的建设规模为5.0Mt/a,首采区布置在4号煤层。4号煤层厚度为1.70~8.2 m,平均6.47m,煤层倾角大部为5°~10°,最大不超过15°,埋藏深度约300~1 000m,首采区平均采深450m。针对4号煤提出了放顶煤和大采高采煤方法,从技术上对比,大采高比放顶煤生产管理简单,但煤壁的稳定性成为其能否采用的决定性因素。随着采高的加大,煤壁片帮深度增大,煤壁片帮对工作面正常生产产生严重的影响:首先影响职工的人身安全与正常生产的进行。据我国多个大采高工作面现场观测,在地质构造复杂地带片帮非常严重,片帮范围从几米至十几米,甚至整个工作面。片帮深度也达到了3~5m,片帮的块度可达到5~20m3,经常把工作面刮板机砸变形,甚至进入支架内人行道,片落的大块煤体无法通过采煤机,影响了正常割煤。其次,煤壁片帮后,空顶距增大,引起端面漏冒,导致顶板条件恶化,而顶板条件恶化又导致支架接顶差,支架受力不均,容易引起支架部件损坏,造成顶板事故,这样的恶性循环无法实现高产高效,同时也是安全生产的重大隐患[1]。

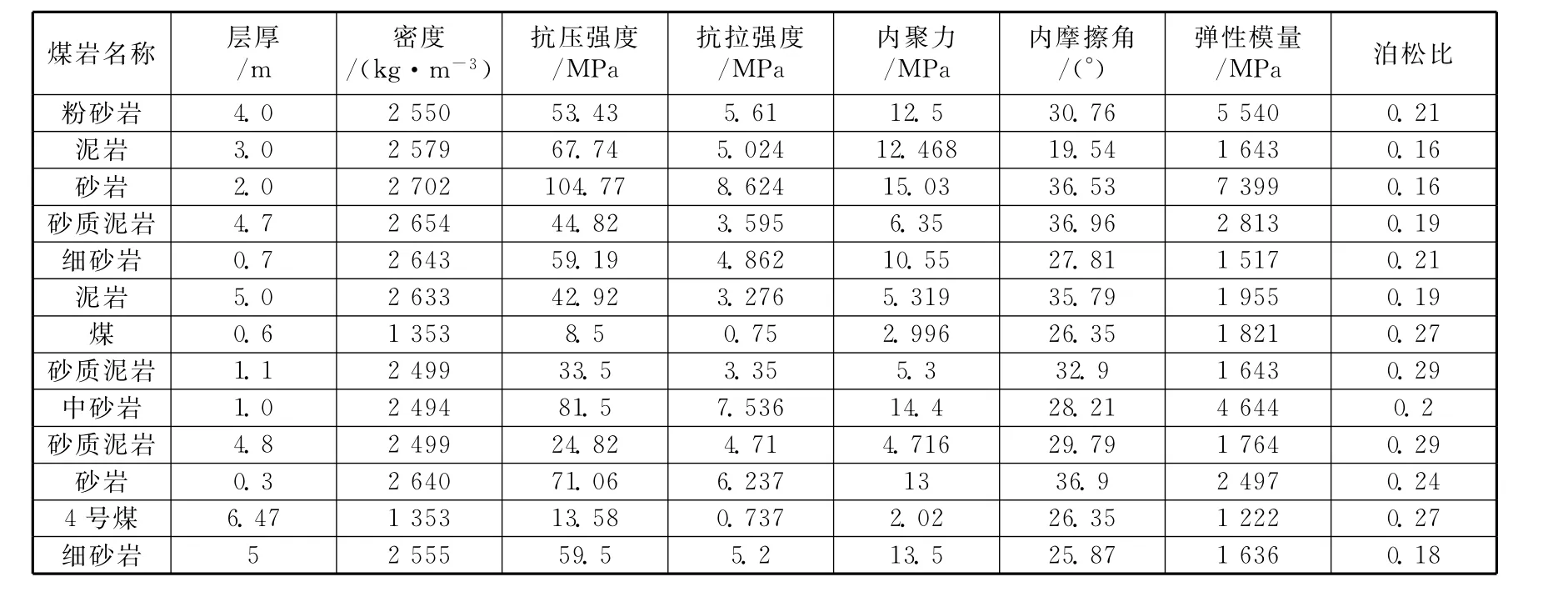

1 龙泉矿4号煤围岩物理力学测试

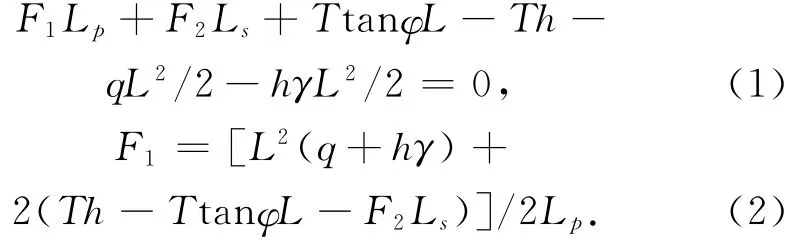

为了分析龙泉煤矿4号煤在大采高条件下的煤壁稳定性,我们在现场取岩心得到龙泉煤矿4号煤柱状图(见图1),通过岩石力学实验得到了4号煤的顶底板的物理力学参数(见表1),并在此基础上对煤壁的稳定性进行了力学分析和数值模拟研究。

表1 4号煤层及顶底板岩石力学参数表

图1 柱状图

2 工作面煤壁片帮的力学分析

采煤工作面煤体在尚未开采时,上覆原始铅直力为γH,水平力约为μγH/(1-μ)处于原始的三向应力平衡条件下。当煤体开采后,开采煤壁的应力状态发生以下三种变化:

1)煤壁附近应力平衡遭到破坏,煤壁煤体由三向受力变为二向受力状态甚至于单向受力状态,由岩石力学可知二向受力状态的抗破坏性低于三向受力状态,因此工作面煤壁的稳定性必然减小;

2)煤层开采在工作面前方形成了超前支承压力KγH,它随着工作面的推进而向前移动,在支承压力作用下,工作面前方形成了破裂区、塑性区、弹性应力升高区、原始应力区。而煤壁处于破裂区和塑性区,其稳定性必然减小;

3)由于工作面的推进将引起基本顶的初次来压和周期来压,来压时基本顶的回转运动对直接顶产生剪切和拉伸破坏,将部分支承压力转移到煤壁上,使煤壁裂隙发育,易发生煤壁片帮,诱发工作面机道冒顶。由于以上三点原因,煤壁前的煤体由完整的块体,经历了在二向应力状态 下的支承压力挤压,被破坏成为近散体状的塑性破坏状态。此处的煤壁受到采动影响时将会发生压剪式、滑落式、劈裂式或横拱式片帮现象[2]。

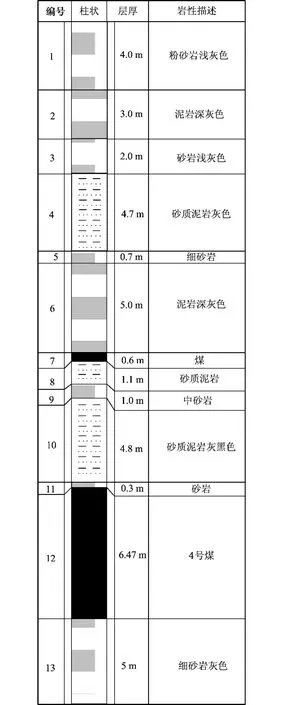

4号煤埋深平均为450m,则垂直应力为:γH =26 000N/m3×450m=11.7MPa.则支承压力峰值为KγH,K取2~4,则KγH 介于23.4~46.8MPa间,由岩石力学库伦破坏准则:

式中:σ3为水平水平应力松比(实验室测得为0.27);γ为上覆岩层平均容重为26 000N/m3;φ为煤的内摩擦角(实验室测得为26.35°);σc为煤块的单轴抗压强度(实验室测得为13.58MPa)。

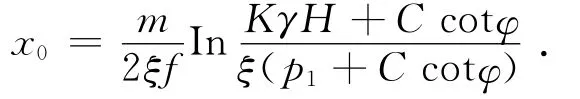

得到使煤体在三向受力下破坏的支承压力强度为σ1=24.8MPa。由于随着采高的加大,支承压力必然增大,K可取大值;而且由于煤体本身的强度低于煤块强度,所以σ1<KγH。则煤壁在工作面前必然破坏,破坏的深度为工作面前塑性区深度[4]:

由岩石力学参数得知:采高m=6m,内摩擦角φ=26.35°,粘聚力C=2.02MPa,应力集中系数K取4,γ=0.026MPa,采深H=450m,水平支护力p1=0,煤层与顶底板的摩擦系数f=0.5。计算得x0=3.7m。

由上式可以知道塑性区破坏深度随着采高m、应力集中系数K、煤的埋深H 的增大而增大,与煤的硬度(内聚力、内摩擦角)和支架对煤帮的阻力p1成反比。

减小塑性区深度x0可以降低煤壁片帮概率,可以采用以下方法减小塑性区的深度:

1)降低采高。龙泉煤矿4号煤平均厚度为6.47m,首采区煤层厚度为6~8m,降低采高将引起回收率的降低,不经济合理。

2)加固煤体,可以在煤壁处打锚杆或者化学药剂加固,以提高煤的强度,但是大采高工作面长达200多米,费工费时,影响割煤,且工人的工作环境的安全性不能保证。

3)增加液压支架护帮板支护强度,但护帮板支护强度比较低(一般约为0.5MPa左右),且在采煤机割煤段前后几十米范围不能打开,如果煤壁本身破碎严重,则割煤时就会发生片帮漏顶。

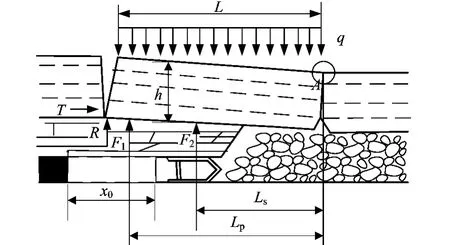

4)增大支架工作阻力。增大支架工作阻力,可以降低煤壁前支承压力,减小应力集中系数k,有利于缓解煤壁片帮,模型力学原理如图2所示[5]。

图2 采场结构模型

对A点取矩,得力矩平衡

式中:T为老顶受到的水平推力;q为上覆岩层载荷;F2为支架工作阻力;F1为煤壁处的压力。由(2)式可知支架工作阻力F2的增加将会使得煤壁处压力F1减小。

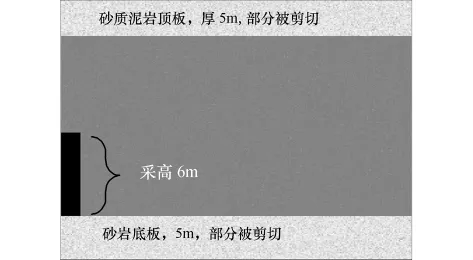

3 工作面煤壁片帮的数值模拟

通过RFPA2D数值模拟的手段,分析工作面煤壁稳定性状态和工作面围岩力学变化状态。

数值模型如图3,模型共分为3层,首采区4号煤层的平均开采深度按450m考虑,各层所代表的岩层及煤体如图3所示。数值模型的力学参数以煤矿岩层力学性质的测试参数为依据,模型的力学性质参数见表2。图中所示的灰度是通过细观单元的相对弹性模量值所表达的非均匀性特征,灰度越亮,则其值越高,灰度越暗,则其值越低。支架工作阻力分别为8 000,10 000,12 000kN,模拟结果如图4—图6所示。

表2 数值模型的力学参数

图3 数值模型

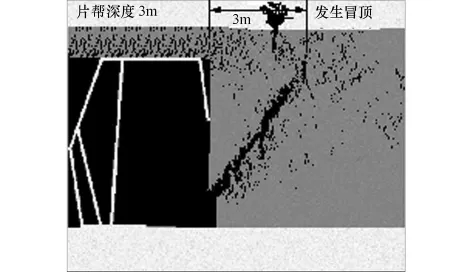

图4 液压支架工作阻力为8 000kN采场结构模型时煤壁片帮结果

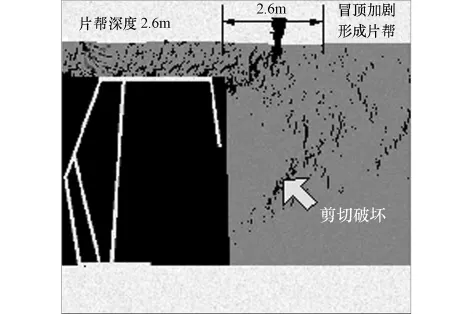

图5 液压支架工作阻力为10 000kN时煤壁片帮结果

软煤发生片帮的形式多以剪切为主,硬煤发生片帮的形式多以拉伸为主。但煤体最终发生片帮时的破坏形式还是以剪切为主,说明煤体应力集中程度被降低或是顶板和液压支架分担的应力还是没有达到使煤体发生拉伸破坏的程度。

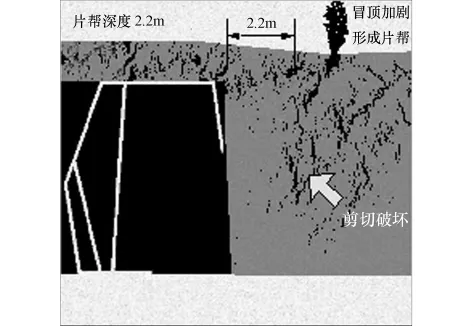

图6 液压支架工作阻力为12 000kN时煤壁片帮结果

通过数值模拟软件RFPA2D模拟煤壁片帮结果显示可知,采高为6.0m时,当液压支架工作阻力为8 000kN,片帮深度为3.0m;当液压支架工作阻力为10 000kN,片帮深度为2.6m;当液压支架工作阻力为12 000kN,片帮深度为2.2m。可以看出,4号煤层采高为6.0m时,煤壁稳定性很差,且支架工作阻力对片帮深度影响不大,发生冒顶和片帮的概率很大,不利于使用大采高综采。

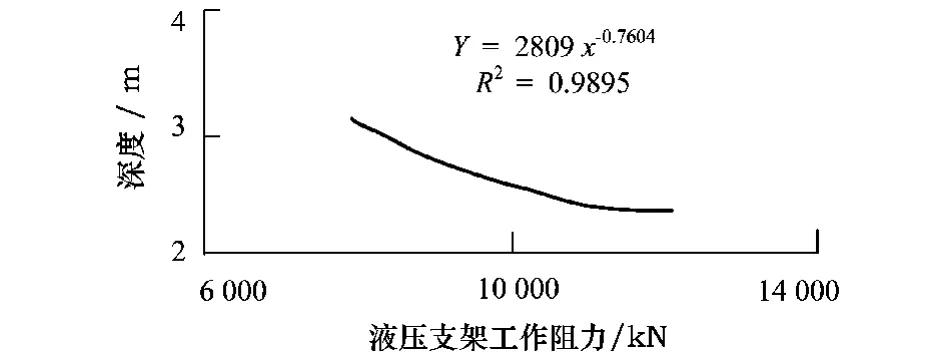

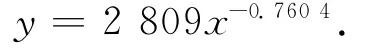

由以上模拟结果建立了液压支架工作阻力与片帮深度之间的关系,如图7所示。

图7 液压支架工作阻力与片帮深度之间的关系

其关系式为:

式中:y为煤壁片帮深度,m;x为液压支架工作阻力,kN。

4 结论

1)工作面开采引起的支承压力使得煤壁变为塑性大变形岩体,受到采动影响就会发生片帮,片帮形式与煤体的结构面方向密切相关。通过计算在龙泉煤矿的条件下,煤壁前的煤体必然被破坏。

2)通过理论分析得知影响煤壁塑性区的大小是采高、煤的硬度、煤的埋深、支架的支护力、支承压力的大小的综合作用结果。在其他条件为已有不可改变条件下,可以提高支架阻力,降低应力集中系数K,从而减小塑性区范围,缓解煤壁片帮。

3)通过数值模拟得到了煤壁片帮深度与支架工作阻力的函数关系,支架工作阻力对片帮深度影响不大。通过函数计算,要使工作面偏帮深度小于0.5m,则支架工作阻力需要8.53万kN,支架在现有的技术条件下是不可能制造出来的。可以看出,龙泉矿井4号煤实现6.0m大采高比较困难。

4)国内6.0m大采高综采煤层赋存具备以下共有特征:

a.井田内地质条件简单,地质构造少,开采条件优越;

b.煤层厚度变化小;

c.煤层倾角小,多为近水平煤层;

d.煤层硬度高,普氏系数普遍大于2;

e.煤层韧性高,冒放性差;

f.顶板属易冒落至中等冒落顶板。从工程类比上看,龙泉煤矿煤厚度变异系数较大,煤的硬度较低,也不适用大采高采煤方法。

[1] 弓培林.大采高采场围岩控制理论及应用研究[M].北京:煤炭工业出版社,2006.

[2] 李建国,田取珍,杨双锁.河滩沟煤矿综放面煤壁片帮机理及其控制[J].煤炭科学技术,2003,31(12):73-75.

[3] 钱鸣高.矿山压力与岩层控制[M].江苏:中国矿业大学出版社,2010.

[4] 熊仁钦.关于煤壁内塑性区宽度的讨论[J].煤炭学报,1989,3(1):16-22.

[5] 王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.