钢丝绳断丝在线检测装置的研究

张一兵,刘笑达,周义仁

(太原理工大学 测控技术研究所,太原030024)

钢丝绳是牵引、起吊设备中的重要部件,具有强度高、耐磨损、成本低等特点,广泛应用于工业、建筑、矿井、交通、码头和旅游索道等多个领域。由于其工作环境复杂恶劣,在长时间使用过程中难免会出现断丝、磨损、腐蚀等情况[1-2],若不及时发现,将会造成严重的事故,导致设备的损坏和人员的伤亡。因此,对钢丝绳缺陷检测被列入到重要日程,对牵引钢丝绳损伤状况进行准确可靠的检测,具有十分重要的经济和社会效益。目前,国内外在这方面的检测,方法有很多,用得最多的还是人工目测法。这种方法一方面通常会换下大量仍然还有使用价值的钢丝绳,另一方面并不能完全消除隐患,有时钢丝绳尽管未到更换期,但损伤确已严重,急需更换却得不到更换,从而引发事故[3-5]。依据铁磁材料高的导磁性,钢丝绳的断丝检测采用漏磁检测技术,主要有感应线圈、霍尔元件和磁阻传感器[6-7]。但是这些都有一个共同的缺陷,就是不能检测钢丝绳的内部断丝。针对漏磁检测的缺陷,我们提出了一种螺线管式磁感应钢丝绳断丝检测传感器,它是根据电磁感应检测原理设计的。一旦钢丝绳出现断丝,将会引起中央次级线圈的磁场不平衡,会有感应电动势产生。利用此原理来检测钢丝绳表面以及内部的断丝,其检测方法原理简单,操作方便,检测灵敏度高,是一种全新的检测思路。经实验证明,采取一定的措施后有很好的效果。

1 传感器模型以及测量原理

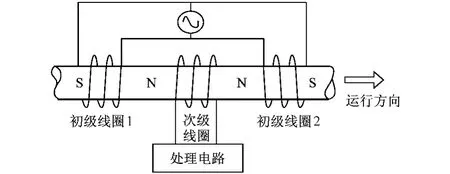

根据法拉第电磁感应定律,通过导体回路的磁通量的变化率和感应电动势的大小成正比,其方向取决于磁场的方向和变化情况。当钢丝绳内部发生断丝时,对原有磁场的影响非常小,所以产生的磁通变化率也很小。如果要使磁通变化率增大,有两种方法:一种是设法在感应线圈中获得大的感应电动势,使磁通变化率变大,这样就需要增加原来线圈的匝数,但这样同时也会增加传感器的体积,使传感器体积过大,这种方法不可取;另一种是使钢丝绳完好时的磁场为零,这样原磁场的磁通量是零。根据这个思路,设想在一个具有磁惰性的管子上绕制2组初级线圈和1组次级线圈。其中,初级线圈1和初级线圈2反向串联,加以高频交流电源驱动,这样这两组线圈产生的磁场方向相反,使得位于磁惰性管子内部安置于中央处的次级线圈的磁场相互抵消,即形成了零磁场;次级线圈与系统处理单元相接。这样设计的传感器在磁通量变化很小时也具有较高的灵敏度。基本原理如图1所示。

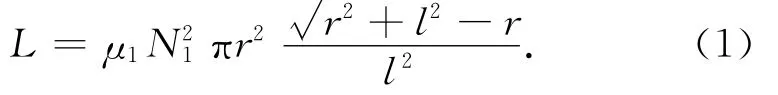

钢丝绳穿过这个磁惰性管,钢丝绳相当于一个铁心。当钢丝绳内外部有断丝时,引起磁场扰动,导致次级线圈产生感应电动势。断丝的多少与输出信号的幅值有关。现在只考虑左侧线圈,在没有断丝之前,线圈产生的电感为:

式中:μ1是钢丝绳的相对磁导率;N1是初级线圈1的匝数;r是磁惰性管子的半径;l是线圈1的轴向长度。

当钢丝绳内外部有断丝时,产生的电感量为:

式中:ra是一根钢丝的半径;la是断丝的长度。假设2ra≈la,则上式可以变为:

可见,μ1是确定的,在传感器尺寸(r、l)确定的情况下,一根钢丝的半径ra越大,电感量的变化率越大,磁通量的变化率越大。又因为E=-dφ/dt(负号代表方向),所以输出电压信号的幅值也越大,且信号的幅值和钢丝的半径有关,根据半径的大小可以判断出有多少根断丝。传感器的模型检测原理如图1所示。

图1 传感器模型检测原理

2 系统硬件结构及组成

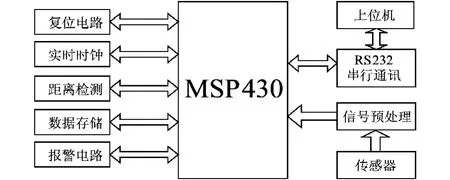

本系统主要采用MSP430单片机作为处理器来设计的。系统硬件结构主要由传感器模块、数据采集模块、距离检测模块、通信模块等组成。系统的硬件原理如图2所示。

图2 系统硬件原理图

2.1 传感器模块

传感器模块主要用来定量检测钢丝绳断丝情况。钢丝绳一旦有断丝通过,中央次级线圈将产生电动势。次级线圈产生的电信号先通过装置的调理电路将信号进行放大滤波,并将微弱信号放大、滤除杂波,转换为0~5V的电压信号。

2.2 数据采集模块

该模块包括数据处理电路、数据存储电路、时钟电路、报警电路、RS232串行通信电路等。主要是通过MSP430单片机内置的12位A/D转换器,将从传感器出来的经调理后的信号,送入单片机中进行实时处理,以便能够准确地判断出钢丝绳的断丝数量。当检测到有断丝的地方,报警电路开始报警。

2.3 距离检测模块

距离检测的目的就是为了确定钢丝绳断丝发生的位置和累计钢丝绳在某一长度范围内的断丝量;同时,根据距离检测信号还可以计算出钢丝绳的运行速度。距离检测采用光电编码器,在光电编码器的转动轴上固定连接一直径为D的滚轮,钢丝绳的运动驱动滚轮旋转,从而带动光电编码器旋转发出序列脉冲,发出的脉冲信号经处理后产生计算机可以接受的中断脉冲信号。精确定位是由计算实现的,计算公式为:

式中:S为断丝发生处与起始测点之间的距离;n为测得的脉冲数;a为每个脉冲数代表距离的长度。这样,通过计算从检测开始到发生断丝位置时产生的总脉冲数,就可以精确地得知断丝发生处与起始测点之间的距离。

2.4 通信模块

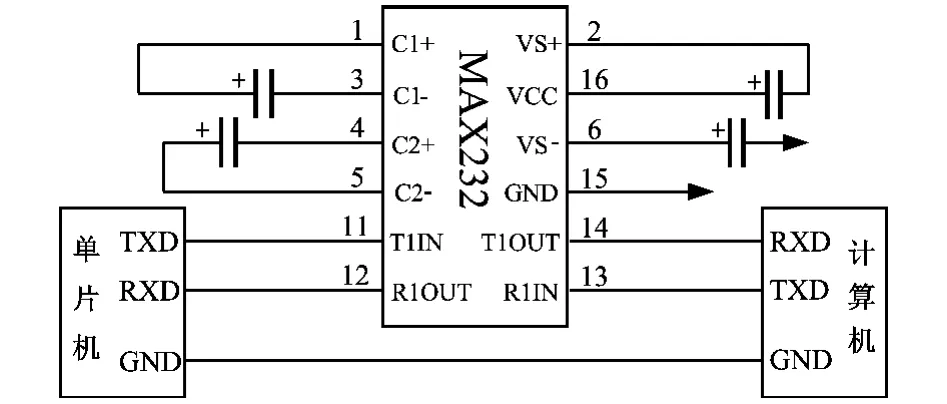

通讯模块用来实现MSP430单片机采集系统与上位机之间的数据传递与信息传送。即把单片机数据采集系统采集到的钢丝绳断丝检测数据上传到计算机中进行定量处理和显示,并把上位机的指令信息传送给单片机。由于RS-232接口的逻辑电平与MSP430单片机的输入、输出TTL逻辑电平不兼容,因此要完成上位机与单片机的数据通信,必须进行电平转换,采用MAX232芯片来完成。如图3所示。

3 系统软件设计

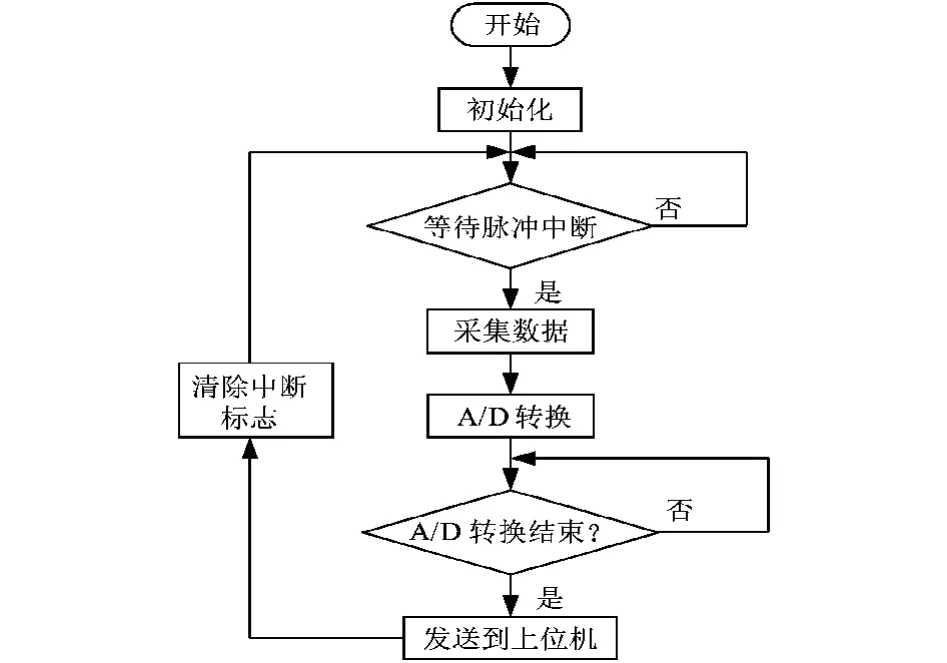

系统软件主要包括主程序、A/D转化、数据处理、数据存储、与上位机的串行通讯。使用C语言进行编程,系统的流程图如图4所示。

图3 通讯系统的电平转换电路图

光电编码器转一圈产生一个脉冲,对单片机产生一次中断,每一次中断采集一次数据,并在单片机内进行A/D转换,直到全部采集完,再将数据发送到上位机进行处理和显示。

图4 系统程序流程图

上位机检测软件用VB语言编写,主要包括在线检测、手动分析、自动分析、波形分析、检测报告、历史数据、数据保存、参数设置等模块。

4 实验结果分析

笔者在实验室和工业现场做了大量的实验。按上述电路原理自行设计了钢丝绳断丝检测装置,并在实验室制作了实验平台。在该实验平台上装有自己研制的螺线管式钢丝绳断丝检测传感器,在传感器的右端安装了用于判断钢丝绳断丝位置的光电编码器。实验时将钢丝绳从传感器孔穿过,摇动手轮带动钢丝绳转动,让钢丝绳在传感器的孔中匀速通过,光电编码器随着钢丝绳的运行同步旋转,记录脉冲数。

由于这个装置是基于磁感应原理设计的,所以在现场使用时,要尽量远离热源、磁源以及其他强磁场;在安装时,应选择钢丝绳摆动最小的位置。由于钢丝绳在运行过程中可能会存在振动、晃动以及钢丝绳绳径的变化等,可选择柔性的随动定心装置来进行固定,这样可使检测装置与钢丝绳表面保持恒定的间隙,避免径向晃动和振动对检测精度产生影响。

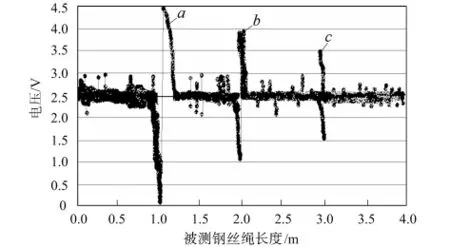

实验过程中,我们选择6X19Φ32的钢丝绳为实验样品,钢丝绳的长度约为6m,运行速度小于1 m/s。在所实验的钢丝绳上,人为地加工了一些断丝,有外部断丝也有内部断丝。例如,在1m处,外部剪断2根钢丝,在1.9m处内部剪断2根钢丝,在2.9m的地方内部剪断1根钢丝。实验结果如图5所示。

图5 实验结果

从图5中可以可看出,当钢丝绳完整无损时,螺线管式断丝检测传感器没有发生不平衡,电压没有明显的跳变;当内部或者外部有断丝时,次级线圈就会有明显的电压值产生。断丝的多少根据电压值的大小判断。图5中a、b、c三点处电压发生明显跳变,即前述1m、1.9m、2.9m 的断丝处。实验证明,外部断丝比内部断丝检测出的信号强,容易测量;而内部断丝信号的强弱和断丝的根数有关,断丝越多,感应电动势越大。经过多次实验,本装置的准确率能够达到95%以上。该装置实现了对钢丝绳内外部断丝在线实时检测。

[1] 安监局.煤矿安全规程[M].北京:中国煤炭出版社,2009:50-70.

[2] 吉增超,陆振洋.钢丝绳芯输送带检测技术及其发展状况[J].机电技术,2010,24(5):141-143.

[3] 彭克青,华钢.矿用钢丝绳损伤检测系统关键技术的研究[J].煤炭工程,2008(3):88-90.

[4] 曹青松,刘丹,周继惠,等.一种钢丝绳断丝无损定量检测方法[J].仪器仪表学报,2010,32(4):787-794.

[5] 田志勇,谭继文.基于BP神经网络的钢丝绳断丝损伤定量检测系统的设计[J].工矿自动化,2010(9):26-29.

[6] 陶德馨,艾丽斯佳.基于弱磁探伤的钢丝绳无损检测技术[J].中国工程机械学报,2009,7(1):96-99.

[7] 李国勇.钢丝绳实时在线检测系统研发[D].北京:北京邮电大学,2010.