基于CAN总线的可变频率采动应力实时监测系统设计

孟晓静,汪 毅,赵媛媛

(中国矿业大学a.信电学院;b.徐海学院,江苏 徐州221008)

我国的煤炭资源条件较差,90%以上的产量来自于地下开采。目前我国的煤矿已进入深部开采期,深部开采容易诱发以冲击矿压、矿震和顶板大面积垮落为代表的煤矿灾害事故,其中冲击矿压作为采矿活动诱发的矿震,以其突然、急剧和猛烈的破坏特征严重威胁着矿山的安全生产,并给我国煤矿造成了巨大的经济损失和人员伤亡[1-2]。这些地质灾害的发生与采动应力都有着很大的关系,采动应力的监测是研究以及预防的基础,而且是煤矿安全避险“六大系统”中监控检测系统的重要组成部分,对于采动应力实时监测系统的研究是很必要也具有很大的实用价值[3]。

对地应力测试理论与技术的研究一直是岩石力学与工程学科的重要内容。目前地应力测量方法有很多种,而以测定岩体中的应变、变形为依据的力学法的应力解除法与水压致裂法得到比较广泛的应用[4-7]。但对采动应力的实时监测系统,比如尤洛卡的KJ216A、科大中天YAD200等多用油压监测传感器和RS485总线传输。油枕传感器结实耐用,但精度较小,反应速度慢,不能实时的反映采动应力的快速变化;而RS485总线不能满足长距离传输的要求,且可靠性与实时性也都没有CAN总线高。本文所设计的采动应力实时在线监测系统,采用中国矿业大学深部岩土力学与地下工程国家重点实验室研制的,采用新型应变材料的电阻-应力传感器,设计可变频率监测的程序,使采样速率具有智能特性,在采动应力变化较大时,能自动增加采样速率,完整记录煤岩在冲击发生过程中的应力变化,再利用实时性强、可靠性高且可长距离传输的CAN总线,将传输数据到井上主机,完成采动应力的监测要求[8]。

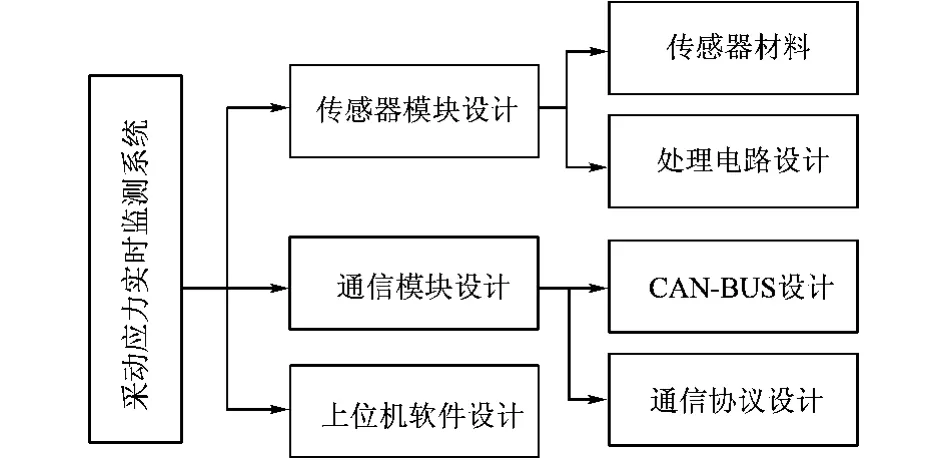

1 系统的总体构成

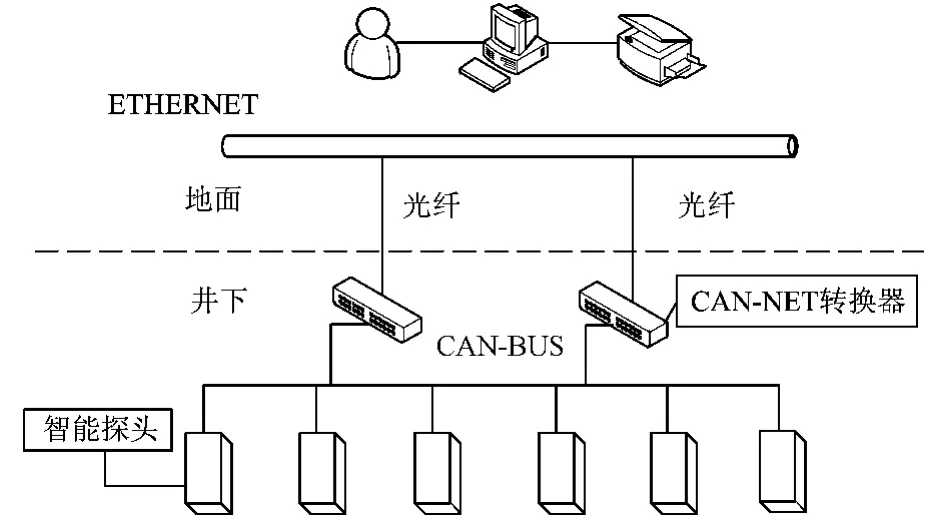

采动应力实时在线监测系统如图1所示,主要包括以下几个部分。

图1 采动应力总体设计框图

1.1 传感器模块

传感器模块主要用来实时采集地应力数据,并完成数据格式的转化及处理工作。其由传感器和处理电路组成,其中还包括程序设计。此模块设计的关键在于传感器的电阻-应力的标定、电阻的高精度采集电路设计以及变频率采集的程序设计。

1.2 通信模块

通信模块包括CAN的底层硬件设计,CAN拓扑组网及协议编写,以及CAN-NET转换等。主要完成数据传输的CAN-BUS网络设计,要保证传输数据的实时性、准确性以及抗干扰,还要满足煤矿井下的特殊要求。

1.3 上位机软件

上位机软件可实时在线显示各传感器的监测结果,提供用户每个探头的工作情况,存储采集的数据,并对数据进行分析,获知地应力情况异常工作面,并发布报警预告。本文对上位机不做深入研究。

2 信号处理模块设计

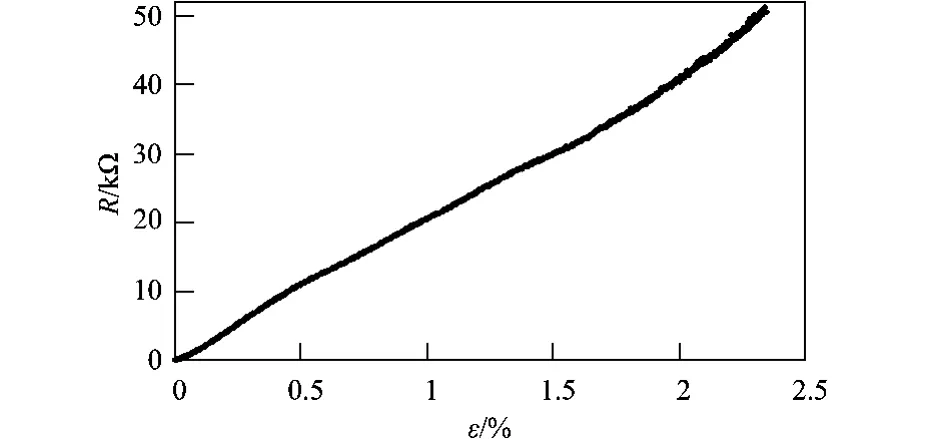

2.1 传感器的标定

传感器是地应力数据采集的基础,传感器能否准确快速反映应力的大小及变化,直接影响系统的准确性。本文采用了新型应变材料电阻-应力传感器,为保证传感器的精度和快速恢复性,首先做好标定工作,即标定传感器的电阻-应力关系曲线,如图2所示0~50kΩ时电阻-应力变化曲线。选择线性度最好1~5kΩ的应变范围作为传感器的电阻变化范围,保证其测量精度。要求待测的采动应力最大值为80MPa,标定电阻为1kΩ时应力为井壁的初始应力(需要实际测量,在这里我们将它标定为0 MPa),电阻为5kΩ对应应力为80MPa,即电阻每变化1Ω应力变化5kPa。然后根据线性关系设计相应的硬件电路和程序。

图2 采动应力总体设计框图

2.2 处理电路的设计

采用电阻-应力传感器监测工作面的应力及变化,必须把传感器装设在采掘工作面的内部,距离井壁8~15m的位置,传感器和信号处理电路采用一体化设计,因此需设计精密的测电阻电路,同时要求具有较强的抗干扰能力。综上考虑系统采用Mi-crochip公司的PIC18F2480单片机作为主控芯片,且18F2480自带CAN控制器,减少了硬件的设置,节约了PCB板的面积。

电阻测量采用精密恒流源电路(精度可达1±0.002mA)。恒流源电路采用TL431作为电压基准,OP07作为电压跟随器,使PNP的集电极电流保持恒定。传感器接在P8处,A/D采样P8两端的电压作为原始数据,最后通过电压-电阻-应力的关系由单片机处理得采动应力的实际数值。

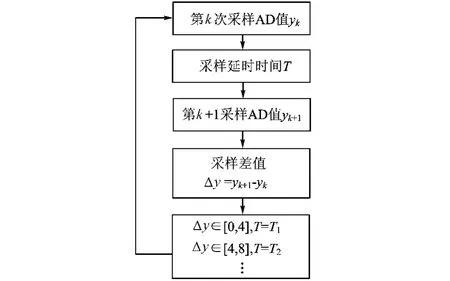

2.3 可变频率信号采集程序设计

要准确记录应力在煤岩采动过程中的变化规律及趋势,采样速率应具有智能特性,即应力变化较快,采用较高的采样频率,应力变化慢时,采用较低的采样频率,程序流程如图3所示。

图3 变频率信号采集流程图

3 通信模块设计

图4 通信模块体系结构图

系统通信整体结构如图4所示,为方便网络的扩充和智能探头的增加。CAN组网采用总线型网络拓扑结构。每个采掘工作面的传感器节点构建成一个CAN网络,每个CAN网络通过CAN-NET转换器转化为以太网的格式,通过井下已有的以太网传输到地面的监测主机,其设计的关键在于CAN通信模块设计。

3.1 CAN底层硬件设计

CAN底层硬件设计主要由CAN控制器、CPU、驱动器以及相互之间的连接构成。其实现方案一般有三种:1)CPU+CAN控制器+CAN收发器;2)集成CAN控制器的CPU+CAN收发器;3)CAN的串行I/O器件+CAN收发器。因智能探头部分采用是自身带CAN控制器的PICF2480作为CPU,为此采用第二种方案,以便减少所用的芯片,控制PCB的面积,提高系统稳定性。选用PCA82C250作为CAN总线收发器,它是标准的CAN总线收发器,是协议控制器和物理传输线路之间的接口,可以用高达1Mb/s的速率在两条有差动电压的总线电缆上传输数据[9]。

CAN底层硬件电路中主要由3部分所构成:采用PIC18F2480作为CPU、82C250作为CAN总线收发器和6N137的高速光电耦合器。其中CPU主要完成传感器的信号采集和CAN的初始化,实现数据的收发。为增强系统的抗干扰能力,CPU的TX和RX通过6N137连接到82C250的TXD和RXD引脚,光耦合部分采用电源VCC和VCC0完全隔离[10]。

3.2 CAN协议的设计

CAN协议的目的是为了在任何两个基于CAN-BUS的仪器之间建立兼容性;规范定义了传输层,并定义了CAN协议在周围各层当中所发挥的作用。CAN协议分为CAN 2.0A与CAN 2.0B。其中CAN 2.0A支持标准的11位标识符,而CAN 2.0B同时支持标准的11位标识符和扩展的29位标识符。采动应力监测系统对数据的实时性要求高,并且传输的数据仅仅是每个探头的测到的压力值,因此采用11位的标准帧格式CAN 2.0A即可。其帧格式依次包括:帧起始、仲裁场、控制场、数据场、CRC场、ACK场和帧结束。其中数据段长度可编程0~8个字节,每个字节包含8位。位仲裁是CAN总线独特竞争机制,可避免数据传输的冲突。

信号的采集不受上位机控制,智能探头在上电后自动采集,不需要设置应答模式,只需要在数据帧中标定好所采集数据的探头号及工作面代码,协议比较简单。

4 结论

基于CAN总线设计的可变频采样的采动应力实时监测系统通过采用先进的应力应变材料,精确的标定及先进的电路设计等方法,解决了以往系统精度低、测量频率固定、实时性差以及传输距离短的缺点。所设计的采集应力智能传感器已申请发明专利和实用新型专利,其中实用新型已获得专利号(ZL201120117949.1)。利用本系统进行对采动影响下的煤岩体进行实时监测,记录并分析采动应力,对冲击地压及其他应力引起的煤矿灾害的防治及决策提供有力的支持。

[1] 潘立友.冲击矿压前兆信息的可识别性研究[D].山东科技大学博士论文,2003.5

[2] 窦林名,何学秋.冲击矿压防治理论与技术[M].北京:中国矿业大学出版社,2001.

[3] 付东波,齐庆新,秦海涛,等.采动应力监测系统的设计[J].煤矿开采,2009,14(6):13-16.

[4] 张光建.地应力及其对巷道的影响分析[J].矿山压力与顶板管理,2003,20(1):6-9.

[5] Matsuki K,Kaga N.Determination of three dimensional in situ stress from core discing based on analysis of principal tensile stress[J].International Journal of Rock Mechanics & Mining Sciences,2004,41:1167-1190.

[6] 蒲文龙,张宏伟,郭守泉.深部地应力实测与巷道稳定性研究[J].矿山压力与顶板管理,2005,22(1):49-51.

[7] 周钢,李玉寿,吴振业.大屯矿区地应力测量与特征分析[J].煤炭学报,2005,30(3)314-318.

[8] 张涛,薛鹏骞,蒋静坪.基于CAN总线的煤矿安全监测监控系统的设计[J].煤炭科学技术,2007,35(6):46-48.

[9] 穆丽娟,谢克明,郝世宇.基于CAN 总线电能表集中抄表系统的设计[J].太原理工大学学报,2008,39(3):292-294.

[10] 饶运涛,邹继军,郑勇芸.现场总线CAN原理与应用技术[M].北京:北京航空航天大学出版社,2003.