低合金钢弹塑性变形状态的磁记忆检测

(合肥通用机械研究院,合肥 230031)

低合金钢广泛应用于压力容器及结构件,在实际应用中由于自身重量或工作环境的影响常发生塑性变形,使材料不能保持原有的形状和尺寸,影响正常工作,因此检测出低合金钢构件何时屈服有着重要的实际应用价值。

Q345R钢为铁磁性材料,在力磁效应作用下,对其施加拉伸应力会出现磁性能的改变,利用这一特性来判断构件的弹塑性状态是一个有意义的研究课题。但目前常用的磁参数(如矫顽力、剩磁和磁滞回线的特征等)往往存在以下缺点[1]:一是磁参数变化对施加应力的灵敏度较低;二是难以对较大构件进行检测。磁记忆技术可以检测地磁环境中铁磁性材料表面的磁场强度和梯度,设备轻便、操作简单,能对较大的构件进行快速检测。

磁记忆技术可检测出应力集中部位,通过应力集中部位磁信号特征变化可对构件的弹塑性状态加以区分。目前,对拉伸过程中试件表面磁信号随外力的变化关系进行了较多研究,发现试件磁场强度Hp随外力增大有不同的变化趋势[2-5],但其磁场梯度K的变化趋势相同,一般表现为先随外力增大变化较小,在外力接近屈服应力时增大较快,并在屈服应力下达到最大值,接着随外力的进一步增大而有所降低。由这些研究可知用K的大小能判断拉伸试件的弹塑性状态。但以往研究多是离线检测(将试件取下后进行测量[2-6],检测表面平行于地面),这时试件不受其他部件磁信号的影响;而实际检测中,某些构件属于设备的一部分,各部位之间磁信号互有干扰,因此,有必要研究磁记忆技术在线检测(试件仍放置在试验机上,检测表面垂直于地面)时试件磁信号的变化规律。

笔者对Q345R试件进行了拉伸试验,对其表面磁记忆信号分别进行在线检测和离线检测,并给出了HP、最大磁场梯度Kmax、平均磁场梯度Kave及强屈评价因子最大值mmax随拉伸应力和塑性应变的变化规律。

1 试样制备与试验方法

1.1 试样制备

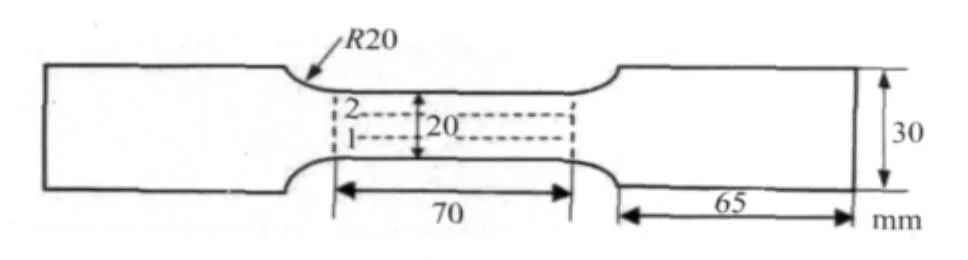

试验以正火态Q345R为研究对象,屈服强度在400 MPa左右,其主要化学成分如下:0.12%C,0.33%Si,1.35%Mn,0.015%P,0.003%S。按照GB/T 228—2002《金属材料室温拉伸试验方法》标准加工成厚约6 mm的光滑板状试件,如图1所示。拉伸试验前将试件在惰性气体气氛、650℃热处理30 min,以降低初始磁信号的影响。

图1 试件尺寸图

1.2 试验方法

采用SHT 4505型多功能试验机对试件进行拉伸试验,当施加应力小于屈服应力时,以10 MPa/s的加载速率施加载荷。在试验过程中,当载荷达到预先设定值时,采用磁记忆仪分别进行在线检测和离线检测,接着将试件加载至更高的载荷进行相同的检测。试验对三个试件进行了拉伸试验,均在380 MPa达到屈服。当施加应力大于屈服应力时,采用位移控制,在不同的塑性应变下进行磁记忆检测。塑性应变大小按式ε=(l-l0)/l0计算,l0为试件的平行长度;l为拉伸后试件的平行长度。离线检测时,试件沿南北方向放置。

用TSC-1 M-4型应力集中磁检测仪采集表面磁信号,每次信号采集控制在90 s内完成。利用MM-System对HP进行分析,得到不同状态下试件的Kmax,Kave和mmax值。

1.3 判断参数

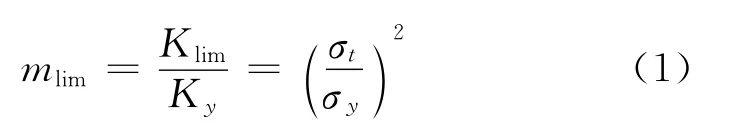

Dubov等通过试件的静载拉伸试验和疲劳试验,得到材料处于危险状态时的极限强屈评价因子mlim与力学性能间存在如下关系[7]:

式中σt和σy分别为试件的抗拉强度和屈服强度;Klim为构件趋于条件强度极限时的磁场梯度;K y则为屈服应力下的磁场梯度。Dubov等认为当检测数据得到的mmax大于式(1)计算值时,试件处于危险状态[7]。试验前期对两Q345R轴状试件进行了力学性能测试,按式(1)计算得到mlim的平均值为2。

用MM-System进行数据处理时,检测区域的最大值mmax是按式(2)计算得到的。

式中Kave为所有应力集中区的平均磁场梯度;Kmax为所有应力集中区的最大磁场梯度。当mmax>mlim时,应该对构件引起注意。

2 试验结果

由于沿两条测量线检测所得结果相近,文章只给出其中一条的测量结果。

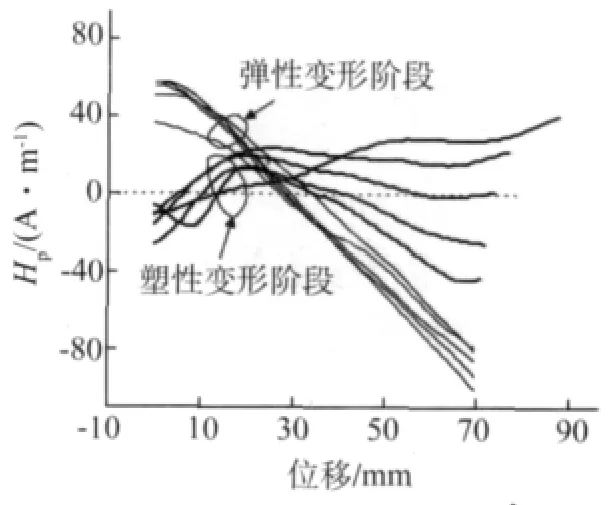

2.1 在线检测

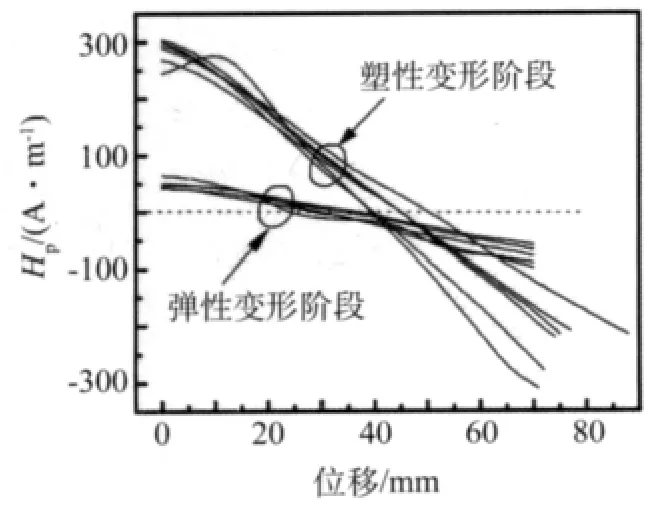

在线检测中,弹性变形阶段HP信号随载荷增加和塑性变形阶段HP信号随应变增加的变化都不明显,均在-100~60 A/m之间,但其HP过零点位置和HP曲线形状有很大不同(图2)。弹性变形阶段,HP信号过零点位置集中在距检测起始点30 mm左右,HP与检测位移近似成线性关系;屈服后,HP沿检测位移呈“S”型曲线关系,不同应变下的HP过零点位置不同,较为分散。

图2 HP沿检测位移的变化

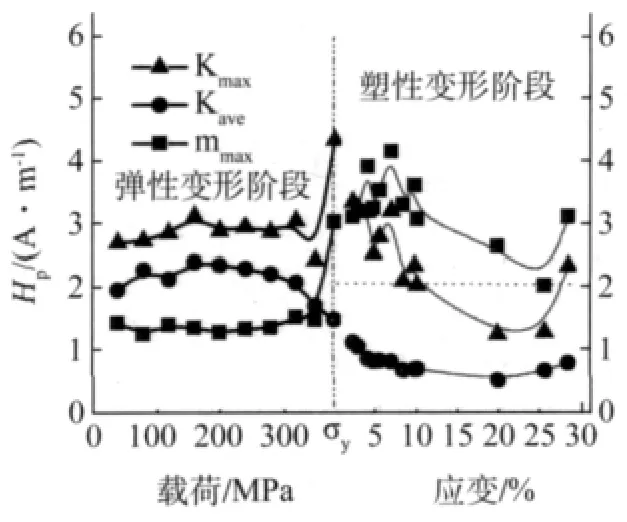

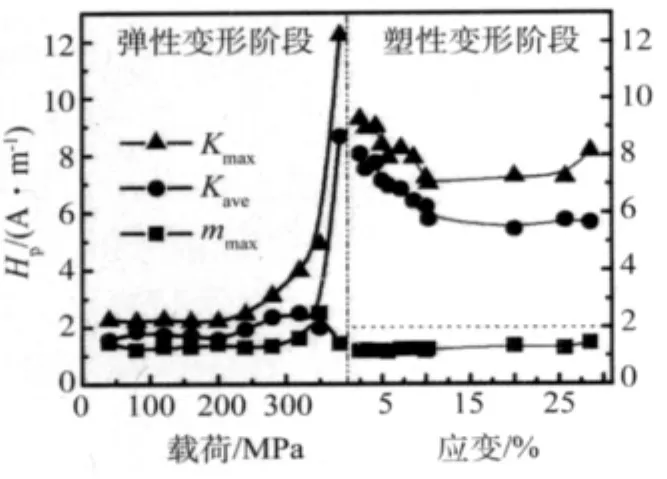

Kmax,Kave及mmax在屈服前后有不同程度的变化(图3)。当外力小于屈服应力时,Kmax,Kave及mmax随外力增加变化较小,接近屈服应力时,Kmax由320 MPa时的3.0升高至380 MPa时的4.3,Kave由2.0降为1.5,mmax则由1.5升至3.0,即三个参数在屈服应力下发生了突变。屈服后,随应变的增大,Kmax和Kave有所降低,mmax则在整个塑性变形阶段大于2.0。

图3 Kmax,Kave,mmax随载荷及塑性应变的变化规律

2.2 离线检测

图4所示为离线检测时HP与检测位移的变化关系。HP曲线沿检测位移的变化规律主要表现在两个方面:一是HP过零点位置的变化。试件发生弹性变形时,HP过零点位置随拉伸应力的增大而不断变化,塑性变形后,排除试件伸长和测量过程中的误差引起HP过零点位置的变化,HP过零点位置较为集中,且与试件断裂点相重合;二是HP强弱的不同。弹性阶段,HP在所有载荷下均在-100~100 A/m之间,屈服后HP明显增强,在本试验中均在-300~300 A/m。

图4 HP沿检测位移的变化

图5 Kmax,Kave及mmax随拉伸应力及塑性应变的变化规律

离线检测时,试件的Kmax,Kave随拉伸的进行有相同的变化趋势(图5)。当外力小于240 MPa时,Kmax和Kave随应力的增大变化较小,当外力大于240 MPa时,Kmax和Kave随应力增大而逐渐增强,进入屈服后,Kmax,Kave有急剧的增大,Kmax最大为12.2。随塑性变形的增加,Kmax,Kave有所降低,但与弹性变形阶段相比仍具有较高数值。在整个拉伸过程中mmax均小于2.0。

3 试验分析

3.1 利用HP磁信号判断试件弹塑性状态

在两种情况下,HP信号强度和HP曲线形状有不同的变化趋势。在线检测时,HP信号强度在-100~60 A/m之间变化,屈服前后变化不大,而其沿检测位移的曲线形状发生了改变,由屈服前的近似线性关系变为“S”型曲线关系,因此可通过HP曲线屈服前后的形状改变来预测试件的变形状态。

与在线检测不同,离线检测时,在整个拉伸过程中HP与检测位移进行成线性关系,且屈服前后HP信号强度发生了很大改变,由屈服前的-100~100 A/m增大到屈服后的-300~300 A/m,故此时可通过HP信号强弱来判断试件是否发生了塑性变形。

在线检测和离线检测时,HP沿检测位移的不同变化可能与以下两点有关:一是试验机其它部件亦为铁磁性材料,经过长期使用其本身磁信号对试件产生影响[8];二是地磁场对HP的影响。地磁场是矢量场,在水平方向和竖直方向有不同的数值,因此试件水平放置(卸载取下后)和竖直放置(在试验机上)时,地磁场会对试件有不同的影响。

3.2 利用Kmax和mmax判断试件弹塑性状态

在线检测时,Kmax在弹性变形阶段变化很小,在屈服应力发生了突变,由350 MPa时的3.0增大到380 MPa时的4.3,屈服后随塑性变形的增大Kmax稍有降低,甚至比在弹性变形时数值还低,mmax在屈服前小于2.0,屈服后大于2.0,因此可由mmax大小来判断试件是否已经屈服。

离线检测时,弹性变形阶段Kmax变化较小,在屈服后Kmax有较高的数值,可用Kmax大小来判断试件的弹、塑性状态。由于整个试件都处于较高的应力状态,因此试件大部分区段都有较高的K值,使得Kave较高,因此mmax较小。

在线检测和离线检测时,磁记忆特征参数随应力增大有不同的变化趋势,可用来判断试件的变形状态。实际检测中,应将HP曲线形状、HP信号强弱、Kmax和mmax大小等综合考虑来判断构件的弹塑性状态,以避免其他部位信号的干扰影响判断。

4 结论

(1)在试验机部件和地磁场的影响下,在线检测和离线检测时需要用不同的磁特征参数来判断试件的拉伸弹塑性状态。在线检测时,可用HP曲线形状变化和m大小来判断;离线检测时,可用Hp强弱及Kmax大小来判断。

(2)磁记忆特征参数与塑性应变量大小没有一一对应关系,仅能大致判断是否已经发生塑性变形,而不能准确判断塑性应变的大小。

[1]Kostin V N,Kadrov A V,Kuskov A E.Magnetic properties of a material used to estimate elastic and plastic strains of ferrite-pearlite steels[J].Russian Journal of Nondestructive Testing,2005,41(10):632-639.

[2]董丽虹,徐滨士,董世运,等.金属磁记忆信号表征铁磁材料变形的基础研究[J].装甲兵工程学院学报,2010,24(3):68-71.

[3]陈星,刘昌奎,陶春虎,等.金属材料拉伸损伤的磁记忆表征[J].无损检测,2009,31(5):345-348.

[4]Li L M,Yang E,Chen X.Magnetic field aberration induced by cycle stress[J].Journal of MagnetismAnd Magnetic Materials,2007,312:72-77.

[5]Shi C L,Dong S Y,Xu B S.Magnetic memory testing of static-tension steel sample for life evaluation in component remanufacturing[C].Introduction for the 4th World Congress on Maintenance,China,Hainan,2008.

[6]王丹,董世运,徐滨士,等.静载拉伸45钢材料的金属磁记忆信号分析[J].材料工程,2008(8):77-80.

[7]Anatoly D.金属磁记忆法诊断管路、设备和结构[C].闫家魁,张友人,李廷高,等,译.莫斯科:动力诊断公司,2003.

[8]尹大伟,董世运,徐滨士,等.特种钢的磁记忆检测研究[J].仪器仪表学报,2006,27(11):1483-1488.