铜蚀刻废液制备氧化铜

张晃初,龚 俊,潘湛昌,肖楚民,胡光辉,魏志钢

(1.胜宏科技(惠州)有限公司,广东 惠州 516000;2.广东工业大学轻工化工学院,广东 广州 510006)

印刷电路板的蚀刻液分为酸性和碱性两大类,因此印刷电路板经蚀刻后产生酸性蚀刻废液和碱性蚀刻废液,其中酸性蚀刻废液主要含氯化铜和盐酸等、碱性蚀刻废液主要含铜氨配离子。目前蚀刻废液的处理方法有溶剂萃取法、化学沉淀法、离子交换法、破络处理法、电解法等[1~6]。沉淀法是通过加入试剂,将废液中的铜离子转变成氢氧化铜沉淀,然后加热煅烧,得到最终产品氧化铜。该方法不仅经济,而且去除铜效果较好,但由于废液中含有大量的氯离子和铵离子,产品在沉淀过程中会吸附这些杂质离子而常常达不到工业应用标准。作者在此采用沉淀法以蚀刻废液制备氧化铜,并优化了工艺条件。

1 实验

1.1 试剂及仪器

盐酸,氢氧化钠,硫代硫酸钠,碘化钾,硝酸银,硫氰化钾,酚酞,淀粉指示剂。

E型直热式电热恒温干燥箱,SHB-Ⅲ型循环水式多用真空抽滤装置,精密型电子天平,布氏漏斗。

1.2 方法

按一定比例将酸性蚀刻废液与碱性蚀刻废液混合、过滤,沉淀出来的物质经加碱转化成二次沉淀,洗涤、干燥、煅烧,得到氧化铜产物。

单独取酸性蚀刻废液直接加碱同法制备氧化铜产物。

1.3 分析检测

Cu2+含量测定:取稀释滤液10 mL,加入10 mL KI溶液,立即用Na2S2O3溶液滴定至淡黄色,然后加入淀粉溶液5 mL,继续滴定至淡蓝色,再加入10 mL KSCN溶液,摇匀,蓝色转深,再滴至蓝色恰好消失,此时溶液为米色CuSCN悬浮液。

氯离子含量测定:在酸性条件下,加入过量0.5 mol·L-1AgNO3溶液,AgCl定量沉淀后,过量的AgNO3以Fe3+为指示剂用KSCN溶液滴定,微过量的SCN-与Fe3+形成Fe(SCN)2+的红色络离子而指示滴定终点。

铵离子含量测定:铵离子与甲醛反应生成六次甲基四胺,此反应在过量甲醛存在下能较迅速完成,并析出一定量的酸,析出的酸以酚酞作指示剂,用标准氢氧化钠溶液滴定,然后根据所消耗氢氧化钠溶液的量,计算铵离子的含量。

2 结果与讨论

2.1 pH值的影响

2.1.1 pH值对氢氧化铜沉淀的影响

取10 mL废液,加入不同量1 mol·L-1的氢氧化钠溶液,测定其pH值,过滤,将滤液稀释10倍。取稀释滤液10 mL,用1 mol·L-1的Na2S2O3溶液滴定,测得母液中Cu2+的含量,考察pH值对氢氧化铜沉淀的影响,结果见图1。

图1 pH值对氢氧化铜沉淀的影响

由图1可知,pH值为9(Cu2+浓度为0.05 mol·L-1)时,母液中残留的Cu2+浓度最低,氢氧化铜沉淀较完全。

2.1.2 pH值对碱式氯化铜沉淀的影响

将酸性蚀刻废液和碱性蚀刻废液按不同的比例混合,测定其pH值,过滤。取5 mL滤液,用1 mol·L-1的Na2S2O3滴定,测得母液中Cu2+的含量,考察pH值对碱式氯化铜沉淀的影响,结果见图2。

图2 pH值对碱式氯化铜沉淀的影响

由图2可以看出,pH值控制在4.3(此时酸性蚀刻废液和碱性蚀刻废液的体积比为1.05∶1)时,母液中残留的Cu2+浓度最低,碱式氯化铜沉淀较完全。

2.2 氢氧化铜沉淀分解温度和时间的确定

文献报道,氢氧化铜在80 ℃以上就分解成氧化铜,但是当温度升到1000 ℃时,氧化铜进一步分解成氧化亚铜,所以分解温度一定要控制在100~1000 ℃之间。

取一定量的氢氧化铜沉淀(含有一定量水分),在不同温度下加热30 min,考察分解温度对沉淀分解的影响,结果见表1。

表1 分解温度对氢氧化铜沉淀分解的影响

从表1可以看出,最佳的分解温度是500~600 ℃。

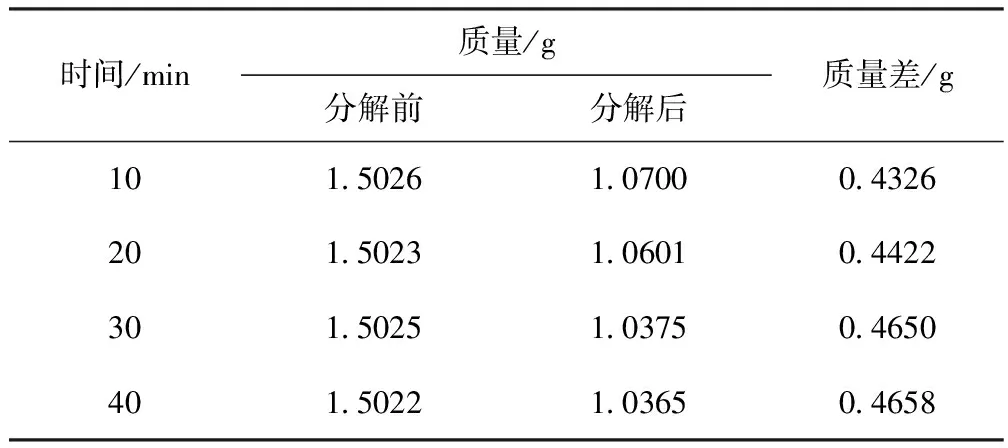

取一定量的氢氧化铜沉淀,在500 ℃下分解不同时间,结果见表2。

表2 分解时间对氢氧化铜沉淀分解的影响

从表2可以看出,氢氧化铜沉淀在500 ℃下分解30 min后,固体质量不再变化。从经济和效率方面考虑,选择最佳的分解温度和时间为500 ℃、30 min。

2.3 杂质氯离子和铵离子的去除

由于自来水中的氯含量远远超过了产品的要求,所以采取先用自来水洗涤后用纯净水洗涤的方法(自来水和纯净水体积均为沉淀的5倍)洗涤沉淀,考察洗涤方式对氯离子和铵离子去除效果的影响,结果见图3。

图3 洗涤方式对氯离子、铵离子去除效果的影响

从图3可以看出,取5倍于沉淀的自来水洗涤3次、纯净水洗涤3次后,产品中基本不含氯离子和铵离子。

2.4 产品表征

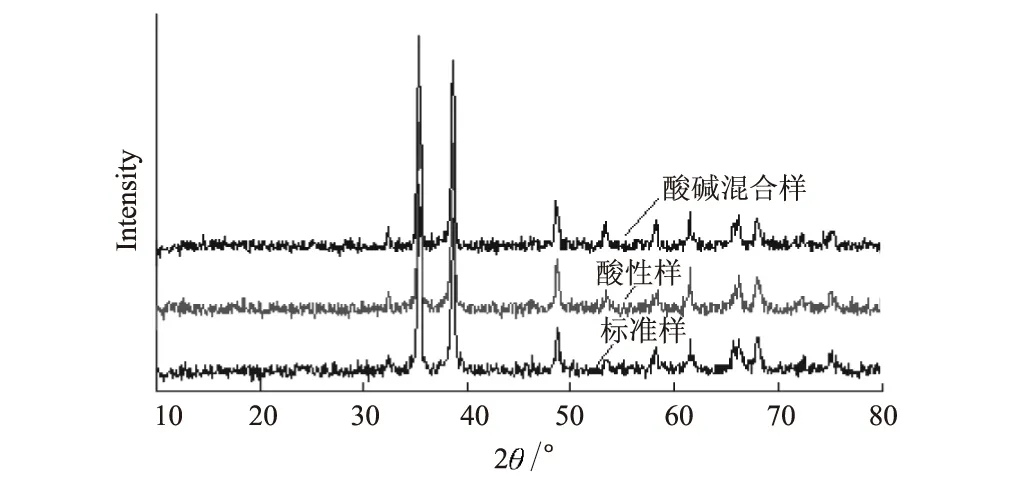

取酸性产品、酸碱混合处理产品和标准产品进行XRD分析,结果见图4。

图4 不同产品的XRD图谱

由图4可以看出,产品中绝大部分都是氧化铜。

3 结论

采用沉淀法以酸碱混合蚀刻废液制取氧化铜的最佳工艺条件为:按照体积比1.05∶1的比例将酸、碱蚀刻废液混合,控制pH=4.3,生成碱式氯化铜沉淀,经抽滤后,向沉淀中加入适量氢氧化钠使得pH=8,再次过滤得到氧化铜和氢氧化铜混合物,分别用5倍量的自来水和纯净水洗涤沉淀3次,在500 ℃下煅烧30 min,最终得到氧化铜黑色固体。

参考文献:

[1] 徐国强.含铜蚀刻废液的综合利用研究进展[J].有色冶金设计与研究,2007,(3):68-71.

[2] 崔晓飞,孙蔚曼,汪晓军.含铜蚀刻废液的回收与利用[J].安全与环境工程,2006,13(3):66-68.

[3] 潘涌璋.膜法处理电路板刻蚀废液中的铜[J].上海环境科学,1996,15(9):25-27.

[4] 宫本涛.铜氨废水处理与废铜液回收[J].电镀与精饰,2002,24(2):31-35.

[5] Fouad O A,Abdel S M.Cementation-induced recovery of self-assembled ultrafine copper powders from spent etching solutions of printed circuit boards[J].Powder Technology,2005,159(1):127-134.

[6] Eliceche A M,Orlandi M F,Urtiagaa A M,et al.Optimisation of A Pertraction Process for Wastewater Treatment and Copper Recovery[M].Published by Elsevier B V,2006:1803-1808.