百花岭选矿厂LAROX压滤机板框组辊轴密封件模具设计

刘学军

(金堆城钼业股份有限公司百花岭选矿厂,陕西华县 714102)

0 前言

百花岭选矿厂于2009年引进了芬兰LAROX压滤机,应用于钼精矿脱水工艺。辊轴密封件是压滤机板框组的主要零件,由于其阶梯形状、薄壁等的特殊性,给传统的铸造加工工艺、机加工工艺带来诸多不便。本文在选取拉深成型加工的基础上,结合该零件的形状、尺寸、材料、产量、热处理与表面处理要求以及其他技术条件,以及是否符合拉伸加工工艺要求及安装尺寸要求,再拟定各种可能的加工工艺方案,结合必要的工艺计算(展开料、各种成形系数等),选择一个最合理的压型方案;然后根据所选定的工艺方案,进行了拉伸模具的工艺计算。

1 辊轴密封件结构分析

产品名称:压滤机板框组辊轴密封件。

材料:LF21M

[防锈铝(退火)]

厚度:1.5 mm

数量:10件/架标准公差等级:IT14零件尺寸,见图1。

凸缘直径:dt=100 mm,大直径:d1=83.5 mm

小直径:d2=61.5 mm,材料厚度t=1.5 mm

高度一h1=12.25 mm,高度二h2=15.75 mm

工件高度H=h1+h2=28 mm,圆角r1=7 mm,r2=5 mm,r3=6 mm,r4=5 mm

2 工艺方案制定

2.1 工艺分析

孔壁至零件直壁间的距离L1≥R3+0.5 t,即L1=5.75 mm;

拉深件筒底和筒壁间的圆角半径通常要求rt≥(3~5)t。

工件中rt=5 mm>3 t=4.5 mm,符合工艺要求。

2.2 确定最佳工艺方案

常用的加工工艺方案有以下3种:

①下料→落料拉深→冲孔→翻边→修边

②下料→落料阶梯形拉深→切底→修边

③下料→落料阶梯形拉深→冲孔→翻边→修边

比较上述3种方案:

方案①中,预冲孔直径

d3=d2-2(h2-0.43r3-0.72t)=61.5-2×(15.75-0.43×6-0.72×1.5)=37.32 mm

翻边系数

查阅参考文献[1],铝的最小翻边系数为Kmin=0.64,因为K<Kmin,所以方案①不能实现。

方案②采用先进行阶梯形拉深,再切底得到零件的方法。算出工件高度与最小直径之比H/d2和t/D,查阅参考文献[1]可知,可以一次拉深成形,故该方案是可行的,且需要模具少,效率高。

方案③也是可行的,且比方案②要省料,但比方案②多了一套模具,从缩短模具制造周期和节约成本考虑不及方案②。

综合比较后,选用方案②最为理想。

3 工艺计算

3.1 拉深件的修边余量

凸缘的相对直径:

3.2 展开料尺寸计算

3.3 排样、搭边、进距与条料宽度

采用直排,侧搭边值a=2 mm,搭边值a1最小为1.5 mm,取a1=3 mm;

进距h=D+a1=134+3=137 mm。条料宽度公差Δ=0.7 mm,条料与导料板之间的间隙Z1= 0.3 mm;

则条料宽度:B=D+2a+z1=137.65,取B=138 mm。

3.4 拉深成形系数

阶梯形拉深后工件高度:H'=H+r4=28+5= 33 mm

查阅参考文献[1],最大相对高度0.72~0.56>0.54,可以一次拉深成形。

3.5 冲裁件的压力中心

因为该零件为中心对称零件,故冲裁件的压力中心在圆心处。

3.6 冲压力计算

3.6.1 冲裁力计算

LF21M的抗剪强度τ=69~98 MPa,毛料周长L=Πd,冲裁力:

F=1.3Ltτ=1.3×π×134×1.5×80=65.67× 103N

3.6.2 卸料力、推件力、顶件力

根据经验公式估算卸料力F卸、推件力F推、顶件力F顶:

3.6.5 压机额定压力

3.7 冲压设备的选择

压力机的公称压力为:

F压力机≥1.4F压=130 kN

由估算的公称压力来选取压力机,选用公称压力为250 kN的开式压力机,其主要技术参数如下:

型号:J23-25;公称压力:250 kN;滑块行程:65 mm;最大封闭高度:270 mm;封闭高度调节量:55 mm;工作台尺寸:370 mm(前后)560 mm(左右);

参考(1)根据式2.23,确定模具闭合高度的范围:

Hmax-5 mm≥H模≥Hmin+10 mm

由上述压机的参数,可知:Hmax=270 mm,M=55 mm,Hmin=Hmax-M=215 mm。将数据代入上式得:365 mm≥H模≥225 mm,H模=240.5 mm符合要求。

3.8 弹簧型号的选取

选择弹簧的基本原则:在满足模具结构要求的前提下,保证所选用的弹簧应该能给出足够的作用力和行程,且在冲模不工作时,有预压缩量。

工作行程hI=33 mm,需要的卸料力F卸=1 310 N。

根据所要设计的结构要求,选取6根弹簧,则每根弹簧的卸料力P卸=1 310/6=218 N。

选取的弹簧必须满足:工作极限负荷Fj≥P卸;

工作极限负荷下的变形量hj≥h总=h预+hI+h修(其中h修为凸模的总修磨量4~6 mm);

预选弹簧为5×35×110(国标GB2089-80)其Fj=552>218 N;

弹簧最大压缩量hj=66.2 mm;

弹簧预压缩量h预=(218/552)×66.2 =26.14 mm;

弹簧的剩余压缩量h余=hj-h预=66.2-26.14 =40.06 mm>hI=33 mm;

弹簧总的压缩量h总=h预+hI+h修=26.14+ 33+5=64.14 mm;

校核hj=66.2 mm>h总在卸料力作用下弹簧未压死,所以选取弹簧尺寸合适;

弹簧的安装长度:h安=h0-h预=110-26.14= 83.86≈83 mm(取小化整)

4 模具工作部分尺寸计算

4.1 落料刃口尺寸计算

冲裁模刃口双面间隙值:Zmin=0.10 mm,Zmax= 0.14 mm;采用较小的的合理间隙值,落料模刃口始用间隙Zmin=0.10 mm。

磨损系数:x=0.5。

落料凸模和凹模的制造公差:δp=0.03 mm,δd=0.04 mm。

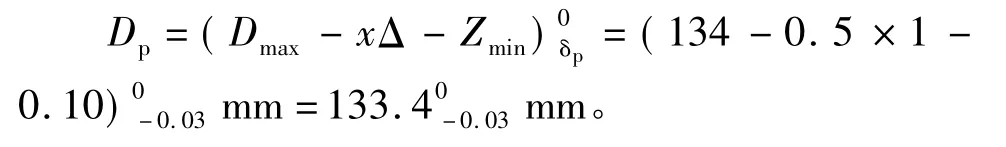

由于δp+δd=0.07 mm>Zmax-Zmin=0.04 mm,故采用凸模与凹模配合加工的方法。现以凹模为基准件,参考(1)查表2.16,根据凹模磨损的尺寸变化情况,得凹模尺寸:

落料凸模尺寸:

4.2 拉深工作部分尺寸计算

4.2.1 拉深模的间隙

拉深凸模和凹模的单边间隙可由表4.28中式:

单边间隙Z/2=t=1.5 mm;

则拉深模的间隙Z=21.5 mm=3 mm。

4.2.2 拉深凸、凹模工作部分的尺寸和公差

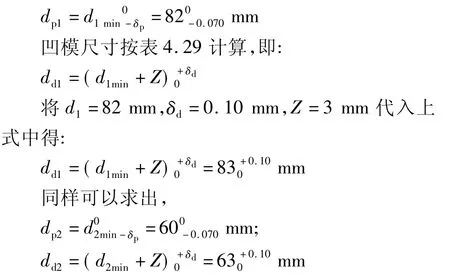

由于工件要求内形尺寸,则以凸模为设计基准,凸模的尺寸计算见表4.29,即:dp1=

由于拉深工件的公差为IT14级,故凸、凹模的制造公差可采用IT10级精度。参考(1)查表4.30得:δp=0.070 mm。

将d=182mm,δp=0.070 mm代入上式中得:

4.3 拉深凸模的出气孔

凸模应钻通气孔,这样会使卸件容易,否则凸模与工件由于真空状态而无法卸件。查阅参考文献[1]气孔直径d=6.5 mm。

5 模具的总体设计

模具的三维造型如图2所示。

图2 模具的三维造型

5.1 模架结构

根据主要部件的尺寸、结构以及弹性原件的尺寸,可选中间导柱模架:

上模座:315 mm×250 mm×50 mm

下模座:315 mm×250 mm×60 mm

导柱:A40h5×230 mm A45h5×230mm

导套:A40H6×140mm A45H6×140mm

5.2 落料凹模

图3 落料凹模

5.3 拉深凸模

5.4 凸凹模,见图5

5.5 卸料板

采用弹压卸料板,其厚度H参考(1)查表2.29得:H=16 mm,卸料螺钉直径选择d=12 mm。根据弹簧尺寸及凹模结构,综合考虑模具结构,最终卸料板结构尺寸为315 mm×250 mm。

图4 拉深凸模

6 模具的装配和检验

6.1 装配技术要求

参照GB/T 14662-93

①装配时应保证凸、凹模之间的间隙均匀一致,配合间隙符合设计要求,不允许采用使凸、凹模变形的方法来修正间隙。

②推料、卸料机构必须灵活,卸料板或推件器在冲模开启状态时,一般应突出凸、凹模表面0.5~1.0 mm。

③当采用机械方法联接硬质合金零件时,连接表面的表面粗糙度参数Ra值为0.8 μm。

④各接合面保证密合。

⑤落料、冲孔的凹模刃口高度,按设计要求制造,其漏料孔应保证通畅,一般比刃口大0.2~2 mm。

图5 凸凹模

⑥冲模所有活动部分的移动应平稳灵活,无滞止现象,滑块、楔块在固定滑动面上移动时,其最小接触面积不小于其面积的3/4。

⑦各卸料螺钉沉孔的深度应保证一致。

⑧各紧固用的螺钉、销钉不得松动,并保证螺钉和销钉的端面不突出上下模座平面。

⑨各卸料螺钉、顶杆的长度应保证。

⑩凸模的垂直高度必须在凸凹模间隙值的允许范围内。

6.2 装配顺序

装配时以装配和调整过程中受限制最大的部件优先安装,并以其为基准调整其它部分的零件位置。本模具装配时以下模座的拉深凸模为基准调整上模座的凸凹模,进而以凸凹模为基准调整落料凹模。当所有模具位置确定后,必须拧紧螺钉,不允许松动,最后安放销钉。

6.3 检验和验收

装配好的冲模须进行下列验收工作:

①冲模设计的审核;②外观检查;③尺寸检查;④试模和冲件检查⑤质量稳定性检查。

经初步检查合格的冲模可进行试模并按正常生产条件试模,试模用的冲床应符合有关的技术要求,试模所用的材质应与要求符合。

试冲时冲件取样应在冲压工艺稳定后进行,冲件的尺寸和形状应符合产品设计图样的要求,成形冲件表面不允许有伤痕、裂纹和皱折等现象,试冲件尺寸不得达到极限尺寸,须保留一定的模具磨损量,一般情况下保留的磨损量至少为冲件公差的三分之一。

7 结束语

压滤机板框组辊轴密封件模具的每个部件都经过理论公式计算并进行修正,然后根据装配顺序进行装配,装配时以装配和调整过程中受限制最大的部件优先安装,并以其为基准调整其它部分的零件位置。本模具装配时以下模座的拉深凸模为基准调整上模座的凸凹模,进而以凸凹模为基准调整落料凹模。

拉深加工的辊轴密封件在压滤机板框组的使用,基本与原零件的使用周期一致。认为通过模具拉深加工的辊轴密封件的机械性能可以达到预期效果。

[1] 王秀凤.冷冲压模具设计与制造[M].北京:北京航空航天大学出版社,2005.

[2] 吴瑞祥.机械设计基础[M].北京:北京航空航天大学出版社,2004.

[3] 殷国富.SolidWorks二次开发实例精解[M].冲模标准件3D图库.北京:机械工业出版社,2003.

[4] 路纯红.CAXA电子图版2007基础与实例教程[M].北京:电子工业出版社,2007.

[5]GB/T 14662-93冲模技术条件[S].