金属材料的叠加制造技术及其在工具制造中的应用

宫海军,王懋露,王 扬

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

叠加制造技术是一种以逐层结合材料的方式加工零件或原型的先进制造技术。与传统的去除加工方法不同,该技术将离散的材料按需结合,以达到材料成形的目的。起初,这项技术只能制作一些非金属原型或简单模型,所以工业领域普遍使用“快速成形”来命名使用该原理的一系列技术[1]。自20世纪80年代以来,很多快速成形方法已实现商品化,相关技术已广泛应用于航空航天、机械、电子、制造、医疗和教育等领域。近年来,随着研究的深入和技术的进步,金属零件也实现了通过叠加制造的方法来进行加工。所以,“叠加制造”逐渐取代“快速成形”而成为该项技术的总称。

工具制造是叠加制造技术在工业领域的一项重要应用,超凡生产效率和相对低廉的生产成本是目前很多企业采用该技术加工复杂形状工具的主要原因。叠加制造技术加工工具可分为间接方法和直接方法。间接方法是指使用非金属材料的零件作为中间环节加工工具的工艺过程[2],而本文主要介绍直接方法制造工具的一些技术,包括选择性激光熔化(Selective Laser Melting,SLM),电子束熔融(Electron Beam Melting,EBM),激光工程化净成形(Laser Engineered Net Shaping,LENSTM),超声波固结(Ultrasonic Consolidation,UC),三维打印(Three Dimensional Printing,3DP)。在此基础上,本文举例说明了这些方法在模具随形冷却水道加工、模具成形加工、工具材料改进、工具修复和表面涂覆、电火花电极加工等方面的应用,并归纳了叠加制造技术在工具制造中的优势。

1 叠加制造技术的主要方法

1.1 选择性激光熔化(SLM)技术

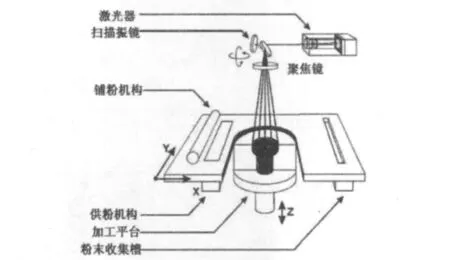

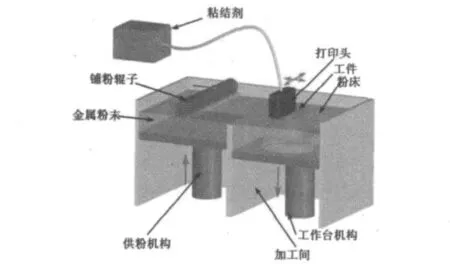

SLM是一种激光逐层熔化金属粉末的材料叠加制造技术。每一层金属粉末按截面形状在激光束的热作用下完全熔化,经冷却凝固,最终与前一凝固层融合[3]。该技术的工艺过程与选择性粉末烧结(SLS)类似,只是在SLS过程中,非金属材料用较低的激光能量便可实现烧结,无需给零件添加辅助支撑结构。但在SLM过程中,金属粉末的预热温度很低,主要依靠激光的高能量熔化金属粉末。所以,材料在冷却过程中会出现很大的残余应力和变形[4]。因此,需要使用支撑结构将零件固定在金属底板上。成形后,进行热处理去除应力,并去除支撑结构。图1是SLM系统结构的示意图。

图1 SLM技术示意图[5]

目前,基于SLM技术推出商品化设备的公司包括德国的 EOS GmbH、Concept Laser GmbH、3DMicromac AG 、SLM Solutions GmbH,美国的 Renishaw Inc及法国的Phenix Systems。虽然每个公司的设备各有特点,技术名称也略有差别,但叠加制造的基本原理都是类似的。

1.2 电子束熔融(EBM)技术

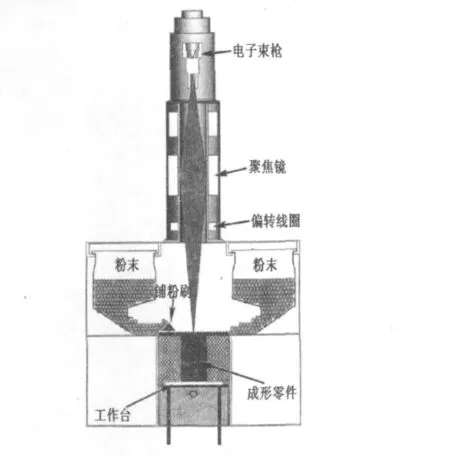

EBM是一种采用高能电子束逐层熔化金属粉末的叠加制造技术。EBM与SLM的叠加制造过程大致相同,但整个过程在真空环境下进行。金属粉末首先被电子束预热,在整个熔化和固化过程中,零件的残余应力和热变形很小[6-7]。所以,零件无需支撑或只需少量支撑结构即可进行加工。电子束聚焦系统的扫描速度很快,与SLM技术相比,加工效率更高,但零件的表面质量一般。EBM系统结构示意图见图2。

图2 EBM系统结构示意图[7]

目前,商品化的EBM系统设备主要由瑞典Arcam AB公司生产制造,并推出Arcam A1和A2两种型号的设备供用户选择。

1.3 激光工程化净成形(LENSTM)技术

LENSTM是一种将金属粉末喷射到高能激光照射基板后形成熔池继而熔化固化的叠加制造技术,由美国Sandia National Laboratories最早提出。喷射管道与激光头通常做一体化设计,对称分布在激光头的四周,其轴线的交点同时也是激光束的焦点,这样可保证金属粉末伴随着保护气体喷射到熔池中[8](图3)。目前,三轴LENSTM系统主要通过工作台的水平运动和激光头的垂直运动实现,而五轴LENSTM系统则通过激光头在3个方向的直线运动和工作台在2个方向的旋转运动实现。

图3 LENST M加工过程示意图[9]

美国Optomec公司于1997年推出了第一台商品化的LENS设备“LENS 750”,之后又相继推出了更先进的“LENS 850(R)”和 “LENS MR-7”。POM是另一家致力于LENSTM加工的美国公司,其设备通过集成多台CCD相机实现了加工过程的闭环控制。美国的AeroMet公司开发出了应用于航天领域大型薄壁零件的LENSTM加工设备,但该公司于2005年关闭了设备的研发部门。

1.4 超声波固结(UC)技术

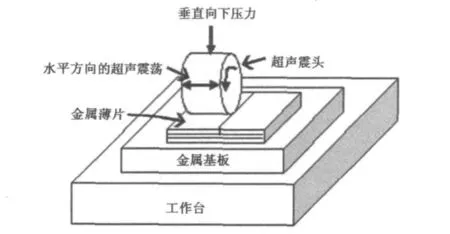

UC是一种整合了超声焊接和数控轮廓铣削的叠加制造技术。该技术使用超声振动头将一定厚度的金属薄片焊接到基体上,然后使用铣刀沿截面轮廓将该层面不需要的材料去除,铣削掉的薄片被立刻吹离加工区域,即加工出叠加过程中的一层,往复进行即可实现三维实体的制造[10]。图4是UC加工过程示意图。

图4 UC工艺过程示意图[11]

美国Solidica公司于2000年推出了商品化的UC设备,可实现超声波固结的金属薄片,包括铝、不锈钢、钛合金等,薄片厚度约0.1~0.15 mm。此外,金属丝或碳化硅纤维也可嵌入到薄片之间,加工出金属基复合材料;光纤和传感器也可嵌入到薄片间,实现零件与信息传递系统的一体化。

1.5 三维打印(3DP)技术

3DP是由麻省理工学院最早发明的一种叠加制造技术,它同样使用离散的粉末作为加工材料,铺粉机构相似于SLM。但3DP使用喷头将粘结剂按照当前层截面形状喷射到粉末表面,将当前层与前一层材料粘结在一起,逐层粘结至加工结束。其工艺过程见图5。Ex One公司打破了3DP加工仅限于非金属材料的限制,开发出了适用于金属粉末的ProMetal技术。该技术使用强力高分子聚合物粘结剂将金属粉末粘结成零件,在低温熔炉内将零件中的粘结剂烧除,然后放入高温熔炉内烧结,最后放入其他金属粉末材料中渗透[12]。Ex One的设备包括Ex One R1和R2,可使用不锈钢和青铜粉末加工砂模、型芯及各种金属零件。

图5 3DP工艺过程示意图

2 叠加制造技术在工具制造中的应用

2.1 随形冷却水道加工

传统模具的冷却水道只能加工成简单的直孔,当模具型腔结构复杂时,其冷却效果差。随形冷却是指冷却水道根据型腔表面轮廓的变化而变化,从而达到最佳效果的一种冷却方式,它既能提高生产效率,还能改善产品质量[13]。但由于加工技术的限制,随形冷却一直没有被真正应用于模具制造过程中。随着叠加制造技术的出现,随形冷却模具的加工也逐渐成为现实。

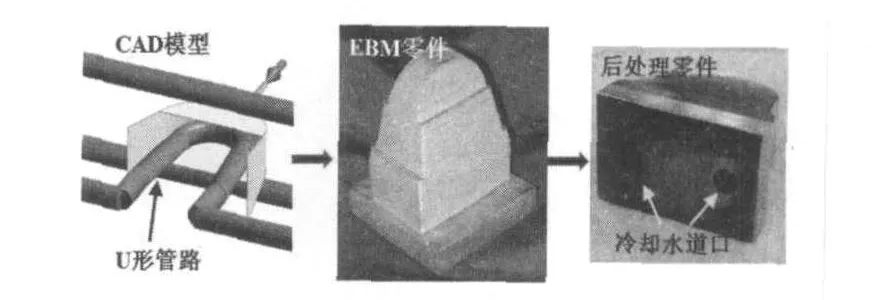

EBM是一种加工随形冷却水道的可行方法。Rannar[14]利用该方法,使用Arcam公司的H13工具钢粉末加工出的型芯见图6,其内部采用了回转形的冷却水道。通过与常规冷却水道模具加工出的零件比较发现,使用该型芯加工出的零件尺寸精度和冷却时间有极大改善。

图6 EBM加工随形冷却水道实例[14]

SLM也是加工随形水道的一种有效方法,目前可使用的金属粉末材料包括马氏体钢、不锈钢、钴铬合金钢和钛合金等。图7是意大利INglass公司使用SLM技术加工出的模具,其内部的随形水道完全按照模具工作表面的轮廓设计并加工。复杂的随形水道不但减少了模具的整体重量,而且增大了水道的散热面积,提升了散热能力。

图7 SLM加工马氏体钢随形冷却水道

2.2 模具成形加工

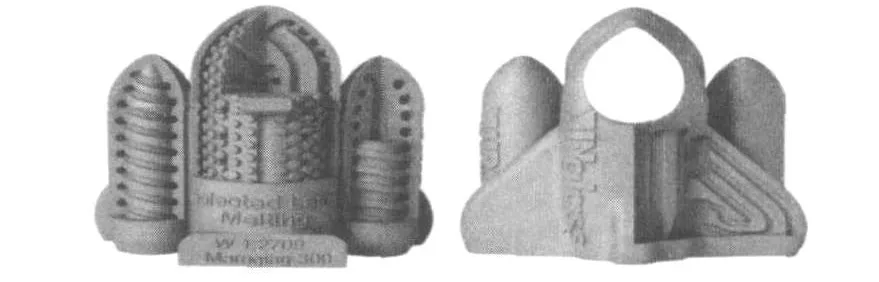

使用传统方法加工形状复杂的模具,成本高且周期长。但对于叠加制造技术来说,即使是非常复杂的模具,也可一次加工完成。SLM技术最重要的应用之一,就是加工具有复杂形状的注塑模具[15]。图8是德国FIT公司采用SLM技术生产的注塑模具及其加工的零件。图9是 Renishaw Inc.的AM125/250设备加工的金属模具。

图8 采用SLM技术加工注塑模具

图9 采用SLM技术加工金属模具

UC技术同样可用于模具的生产加工[16]。图10是Solidica公司生产的FormationTM型UC设备加工出的铝制模具及该模具加工的航空用铰链和刀架。

图10 采用UC技术加工的模具及产品[10,17]

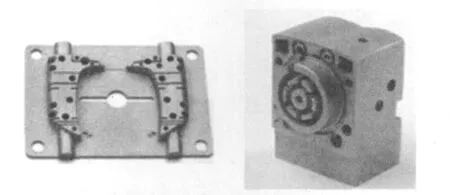

图11是使用ProMetal技术加工的冲压模具及其加工出的铝制航空零件。最终的产品材料中含有约60%的不锈钢成分和40%的青铜成分[18]。

图11 ProMetal技术加工的冲压模具及零件[18]

2.3 工具材料改进

叠加制造技术可在加工过程中使用异性或非均质材料,即通过调配材料的组成比例或利用不同材料之间的各向异性,加工复合材料或功能梯度材料,这将使工具的制造过程更灵活,材料的种类更多样化。

在LENSTM的金属粉末供给系统中,不同材料的粉末可按预先设定好的比例混合在一起,也可使贮存容器中的不同材料按系统指定的比例动态混合。这样所加工出的材料就具有不同的成分分布,达到加工功能梯度材料的目的[19-20]。

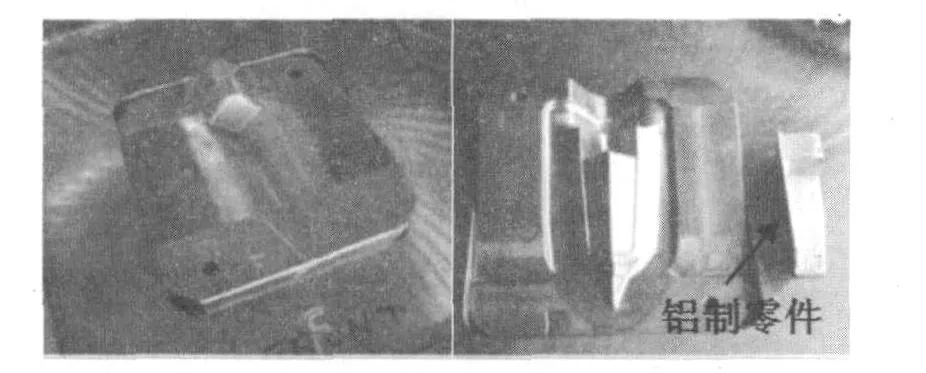

UC也具备加工该种类材料的能力。已知的研究表明,铝合金3003可作为基材和一系列的工程常用材料,如:铜、铬镍铁合金、不锈钢等,通过超声固结在一起[21]。这表明UC是一项加工复合材料或功能梯度材料的可行技术,具有进行工具快速加工的巨大潜力[22]。图 12是 UC技术加工铝合金和MetPreg材料相结合的微观结构图片。

图12 UC加工铝合金和MetPreg材料的微观结构[22]

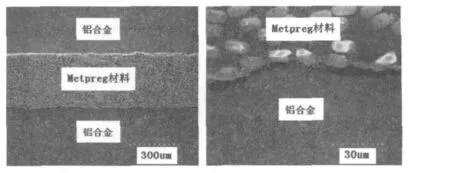

2.4 工具修复和表面涂覆

对于形状复杂或使用难加工材料制造的工具,出现破损或受到腐蚀后的修复变得十分困难,有些工具甚至无法修复。而LENSTM可使用金属粉末进行添加修复,所以修复过程不受工具表面形状和材料特性的影响。特别是五轴LENSTM系统,在零件工作台增加了沿Y和Z两个方向的转轴,这使工具修复精度更高,过程更灵活。图13是LENS修复凹槽样件。

图13 LENS修复凹槽样件[23]

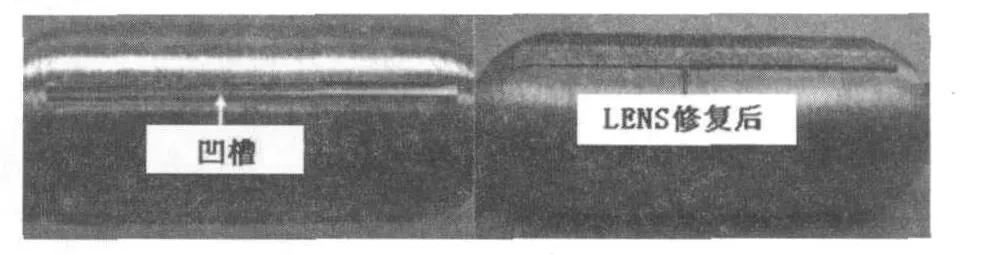

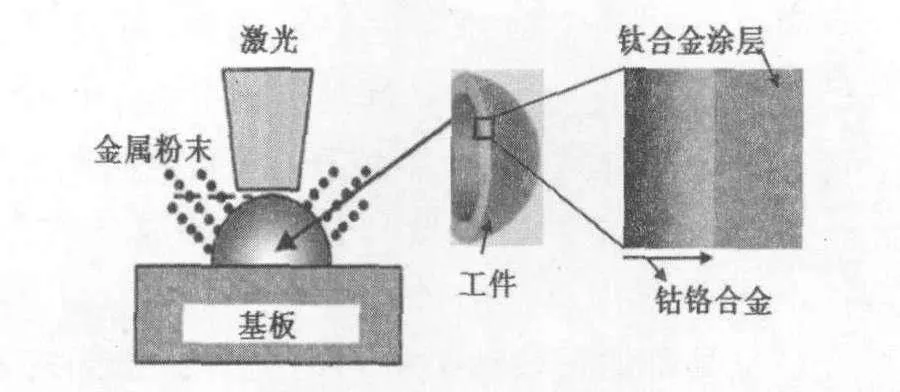

表面涂覆是指在工具表面涂覆一层特殊材料,以达到抗腐蚀、抗氧化、耐磨和隔热等特性。LENS可将金属材料甚至半导体粉末材料涂覆在工具表面[24-25]。图14是钛合金涂覆在钴铬合金表面。

2.5 电火花电极加工

很多叠加制造技术都被间接用于电火花电极的加工,如光固化立体造型技术、选择性粉末烧结技术和熔融沉积技术等。但这些技术往往都是间接使用非金属材料首先制造原型,经导电化处理后使其具有电极功能的[26]。

图14 LENS在钴铬合金表面涂覆钛合金[25]

Dimla等使用SLM技术加工出铜基电极,将其表面电镀后用于电火花加工,取得了很好的效果[27]。图15是SLM技术加工出的电极及电镀后的产品。

图15 采用SLM加工的电火花工具电极[27]

3 金属材料叠加制造技术的优势

金属材料叠加制造技术在工具制造领域的潜在应用能力,取决于它在复杂几何形状加工、多种材料复合加工及成本效率方面的优势[28]。

3.1 复杂几何形状加工

叠加制造技术最具代表性的特点之一就是它能制造形状极为复杂的工具,工具几何形状的复杂程度几乎不会对工具的生产制造产生任何影响,这是传统加工方法难以做到的。举例来说,使用传统方法加工内部带有螺旋线形状通道的工具是难以进行的,但对基于层叠累积的加工过程来说,加工类似工具只不过是在每一层的烧结或熔化过程中留出一个圆形未加工区域,逐层累积并去除未加工材料便会形成螺旋线形状的通道。

3.2 多种材料复合加工

通常来讲,功能决定着工具材料的选择。然而对于某些具有特殊功能的工具,单一材料往往不能满足要求。比如一些要求具有很强的耐磨耐腐蚀特性的工具表面,且工具内部又需要一定的延展性。传统上使用表面热处理的方法可加工这类工具,但硬化层的厚度和微观组织结构往往难以控制。而使用叠加制造的方法不但可通过改变加工参数的策略使同种材料具有功能梯度的变化,还能复合多种材料于一体,使工具具有更好的机械性能。

3.3 成本和效率

传统工具制造方法多为切削加工,工具从毛坯到最后成形往往需要多道工序,工序间的转移运输同样需要花费较多时间。对于小批量生产的工具,其总加工时间就会很长。但对于叠加制造技术来讲,绝大多数的加工过程都是在一台机床上一次加工完成的,几乎没有不同工序间的转移运输。机床的操作者只需了解一些基本的使用方法和材料使用知识即可,对操作技术的要求较低,这在某种程度上也降低了对技术人员的依赖,降低了总成本。

4 结论

本文详细介绍了基于金属材料的叠加制造技术的主要原理、工艺流程及技术特点,并举例说明了这些技术在模具随形冷却水道加工、模具成形加工、工具材料改进、工具修复和表面涂覆、电火花电极加工等方面的应用,最后归纳了叠加制造技术在工具制造中的优势,为使用叠加制造技术研发工具新材料和新工艺提供了参考。

[1] Gibson I,Rosen D,Stucker B.Additive manufacturing technologies:rapid prototyping to direct digital manufacturing[M].New York:Springer,2009.

[2] Hague R,Reeves P.Rapid prototyping,tooling and manufacturing[M].United Kingdom:Rapra Technology Ltd,2000.

[3] Kruth J,Mercelis P,Van Vaerenbergh J.Binding mechanismsin selective laser sintering and selective laser melting[J].Rapid Prototyping Journal,2005,11:26-36.

[4] Mercelis P,Kruth J.Residual stresses in selective laser sintering and selective lasermelting[J].Rapid Prototyping Journal,2006,12:254-265.

[5] Thijs L,Verhaeghe F,Craeghs T,et al.A study of the microstructural evolution during selective laser melting of Ti-6Al-4V[J].Acta Materialia,2010,58:3303-3312.

[6] Harrysson O,Cansizoglu O,Marcellin-Little D,et al.Direct metal fabrication of titanium implants with tailored materials and mechanical properties using electron beam melting technology[J].Materials Science and Engineering:C,2008,28:366-373.

[7] Murr L,Esquivela E,Quinones S,et al.Microstructures and mechanical properties of electron beam-rapid manufactured Ti-6Al-4V biomedical prototypes compared to wrought Ti-6Al-4V[J].Materials Characterization,2009,60:96-105.

[8] Grujicic M,Cao G,Figliola R.Computer simulations of the evolution of solidification microstructure in the LENSTMrapid fabrication process[J].Applied Surface Science,2001,183:43-57.

[9] Mudge R,Wald N.Laser engineered net shaping advances additive manufacturing and repair[J].Welding Journal,2007,86:44-48.

[10] White D.Ultrasonic consolidation of aluminum tooling[J].Advanced Materials and Processes,2003,161:64-65.

[11] Janaki Ram G,Yang Y,Stucker B.Effect of process parameters on bond formation during ultrasonic consolidation of aluminum alloy 3003[J].Journal of Manufacturing Systems,2006,25:221-238.

[12] Shivpuri R,Cheng X,Agarwal K,et al.Evaluation of 3D printing for dies in low volume forging of 7075 aluminum helicopter parts[J].Rapid Prototyping Journal,2005,11:272-277.

[13] Dimla D,Camilotto M,Miani F.Design and optimization of conformal cooling channels in injection molding tools[J].Journal of Materials Processing Technology,2005,164-165:1294-1300.

[14] Rannar L,Glad A,Gustafson C.Efficient cooling with tool inserts manufactured by electron beam melting[J].Rapid Prototyping Journal,2007,13:128-135.

[15] Wilkening C.Fast production of technical prototypesusing direct laser sintering of metals and foundry sand[C]//Proceedings of the 6th Solid Freeform Fabrication Symposium.Austin TX,1996:133-140.

[16] Graff K,Short M,Norfolk M.Very high power ultrasonic additive manufacturing(VHP UAM)for advanced materials[C]//Proceedings of the 21st Solid Freeform Fabrication Symposium.Austin TX,2010:82-89.

[17] Karunakaran K,SuryakumarS,Bernard A.Hybrid rapid manufacturing of metallic objects[C]//14èmesAssises Europ é ennes du Prototypage&Fabrication Rapide.Paris,2009:24-25.

[18] Agarwal K,Mathur D,Shivpuri R.Evaluation of ProMetal technique forapplication to dies for short run forgings[C]//Proceedings of the 13rd Solid Freeform Fabrication Symposium.Austin TX,2002:376-383.

[19] Griffith M,Harwell L,Romero J,et al.Multi-material processing by LENSTM[C]//Proceedings of the 8th Solid Freeform Fabrication Symposium.Austin TX,1997:387-393.

[20] Liu W,DuPont J.Fabrication of functionally graded TiC/Ti composites by Laser Engineered Net Shaping[J].Scripta M aterialia,2003,48:1337-1342.

[21] Obielodan J.Fabrication of multi-material structures using ultrasonic consolidation and laser-engineered net shaping[D].Logan UT:Utah State University,2010.

[22] Janaki Ram G,Robinson C,Yang Y,et al.Use of ultrasonic consolidation for fabrication of multi-material structures[J].Rapid Prototyping Journal,2007,13:226-235.

[23] Gill D,Smugeresky J,Atwood C.Laser Engineered Net ShapingTM(LENS○R)for the repair and modification of NWC metal components,SAND2006-6551[R].New Mexico:Sandia National Laboratories,2006.

[24] Das M,BallaV,Basu D,et al.Laser processing of SiC-particlereinforced coating on titanium[J].Scripta Materialia,2010,63:438-441.

[25] España F,Balla V,Bose S,et al.Design and fabrication of CoCrMo alloy based novel structures for load bearing implants using laserengineered net shaping[J].Materials Science&Engineering:C,2010,30:50-57.

[26] Kechagias J,Iakovakis V,Katsanos M,et al.EDM electrode manufacture using rapid tooling:a review[J].Journal of Materials Science,2008,43,2522-2535.

[27] Dimla D,Hopkinson N,Rothe H.Investigation of complex rapid EDM electrodes for rapid tooling applications[J].The International Journal of Advanced Manufacturing Technology,2004,23:249-255.

[28] Hague R,Campbell I,Dickens P,et al.Integration of solid freeform fabrication in design[C]//Proceedings of the 12th Solid Freeform Fabrication Symposium.Austin TX,2001:619-627.