微细倒锥孔在线加工参数调控的电火花加工工艺

周 凯,胡瑞钦,李 勇

(清华大学制造工程研究所摩擦学国家重点实验室,北京100084)

电火花加工利用工具电极与工件之间的脉冲火花放电产生的瞬时高温对工件材料进行熔化甚至气化,以达到对工件进行局部蚀除的目的。微细电火花加工具有非接触加工、与加工材料硬度无关等优点[1],近年来在实用化方面取得了长足的进展。

微细电火花加工目前已被应用于柴油发动机喷油嘴喷孔的加工。相关研究表明,倒锥形喷孔具有更高的流量系数以及更好的喷雾效果[2-3],因此,如何利用微细电火花加工方法实现倒锥孔的加工受到研究者的关注。Diver[4]、Cusanelli[5]等利用机构使电极偏摆,即电极旋转且电极轴向与电极整体的旋转方向偏离一定角度,从而加工出具有一定锥度的倒锥孔。这种方法的成形精度较高,但与常规电火花加工相比,需要附加电极偏摆机构;Kao等[6]提出了一种反转极性的加工方法,即首先采用正极性加工一定深度,而后反转极性,使因加工损耗而变尖的电极端部变钝,之后再次恢复正极性,同时提高放电能量完成通孔加工。这种方法不需要附加机构,易于实现。但缺乏进一步对提高能量形成倒锥的机制以及提高加工能量的时机选择的工艺研究。

本文研究一种微细倒锥孔在线加工参数调控的电火花加工工艺,利用微细孔电火花加工中观测到的“腰鼓”现象及其作用机理,通过在线调节电参数获得倒锥孔。对影响倒锥孔形状的加工参数进行实验研究,得到倒锥形喷孔的加工效果。

1 “腰鼓”现象

在前期的实验研究中,以恒定电参数进行普通直孔的电火花加工。当被加工工件为1 mm厚18CrNi8钢片,工具电极为直径 121 μm钨丝,加工电压 160 V,脉冲宽度 5 μ s,脉冲间隔 10 μ s时 ,加工得到的微细孔出入口孔径在175~180 μm范围内。

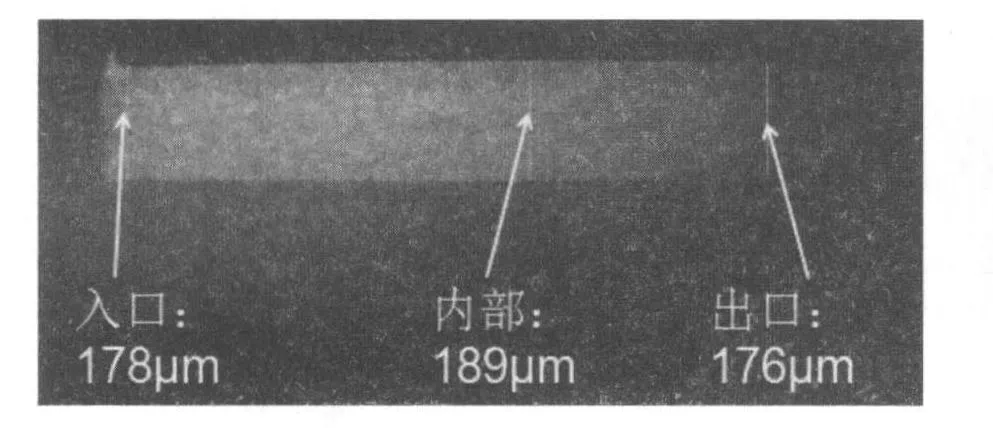

为了解电火花加工得到的微细孔孔径沿深度方向的截面尺寸变化,本研究采用高分子材料通过脱模方法得到了微细孔内部的模型[7],从而可以间接对孔内部的形状尺寸进行观测。观测发现,所加工的微细孔普遍呈中间孔径大,两端孔径小的“腰鼓”形状。典型“腰鼓”形微细孔的脱模模型如图1所示,从孔加工入口到出口,孔径先增大,在接近出口处减小,内部最大孔径超过入口孔径10 μm以上。

图1 典型“腰鼓”形微细孔脱模模型

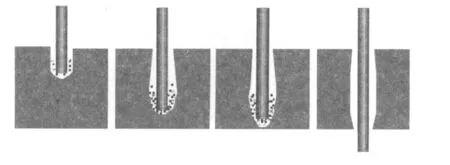

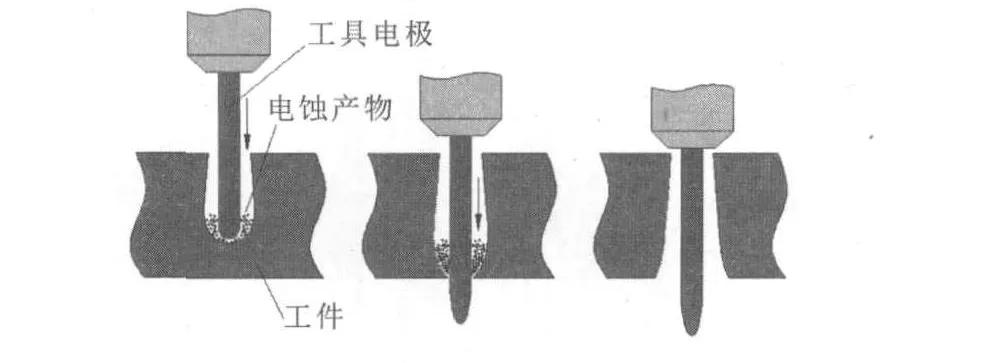

对于“腰鼓”现象,初步的解释如图2所示。电火花加工产生的电蚀产物具有导电性;随着孔加工的深入,加工产生的电蚀产物难以排出,在孔底部积累增多,增大了放电作用范围,所以在加工前半段,孔径逐渐变大;在工件临近被贯穿时,电极端部损耗变细,另外孔被贯穿后,电蚀产物从出口顺畅排出,所以在靠近出口处,孔径收缩。

图2 “腰鼓”现象产生示意图

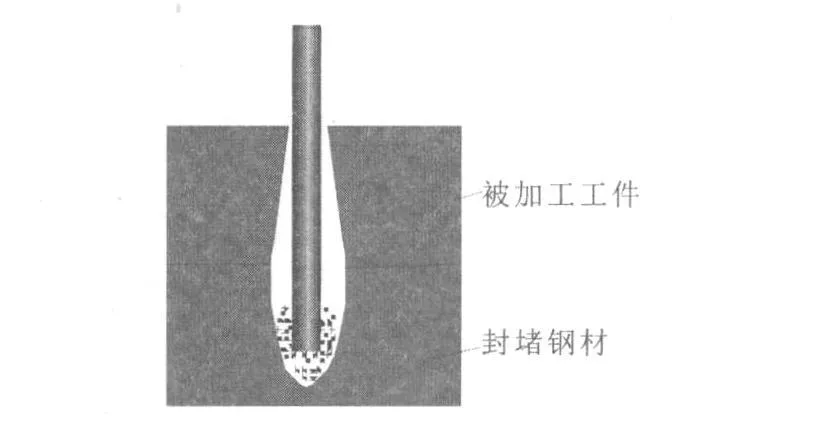

为了进一步验证“腰鼓”现象及其产生机理,进行了如图3所示的工件底部封堵的孔加工实验。被加工工件仍为1 mm厚18CrNi8钢片,其底部与另一块钢材表面贴合,其余加工条件与前述孔加工相同。按照以上“腰鼓”现象原理,1 mm厚的工件被贯穿后,由于底部钢材的封堵作用,电蚀产物不能排出,电极继续向下伺服加工,工件片的加工出口孔径将会变大,工件片上的通孔将呈入口小、出口大的倒锥形。

图3 工件片底部封堵孔加工实验

加工中电极从工件片上表面开始向下伺服进给2.2 mm深,得到1 mm厚工件片的入口、出口照片(图4)。测量得到入口孔径 183 μm,出口孔径214 μm,出入口孔径相差 31 μm,呈明显倒锥形。从而证实了“腰鼓”现象的存在,并显示出上述对“腰鼓”现象解释的合理性。

图4 工件底部封堵孔加工实验结果

2 工艺方法

上述“腰鼓”现象表明,常规的电火花加工得到的孔,从入口开始的一大部分已经自然产生了孔径逐渐变大的趋势,仅在孔出口附近孔径收缩。因此,要想加工出孔径从入口到出口逐渐变大的倒锥孔,只需在保持前面已有倒锥形趋势的基础上,增加孔出口处的蚀除量,增大出口附近的孔径,即可得到完整的倒锥孔。

基于以上考虑,研究了如图5所示的一种在线调节电参数的倒锥孔电火花加工工艺。先以恒定电参数向下进行孔加工,在孔即将被贯穿时,通过在线调节电参数增大放电能量,由于电蚀产物积累在孔底部,因此孔底部位置优先放电,孔径被扩大。在孔被贯穿后,电极自动伺服快速进给,电极损耗较小、直径较大的部分快速进给至孔出口处,此时出口处的电蚀产物还未完全排出,出口处优先放电,更大的电极直径加上增大的放电能量使出口处孔径进一步扩大,而前段已有的倒锥形趋势也得到保持,这样加工得到的孔即为倒锥形。

图5 倒锥孔加工示意

3 加工参数对孔加工的影响

为了解主要加工参数对微细孔孔径和加工过程的影响,以利于倒锥孔加工中参数的选择,本节首先进行常规孔加工实验。实验所用电极为直径120μm钨丝,工件为1 mm厚的18CrNi8合金钢片。实验研究了开路电压、放电电容以及进给深度等加工参数对微细孔加工的影响。

3.1 开路电压

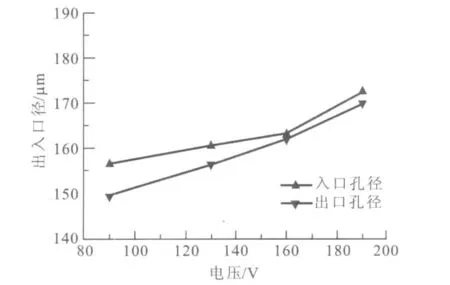

微细电火花加工中,加工前设置的开路电压对被加工孔径有着直接的影响。实验中,电极进给深度为1.9 mm,以不同的加工开路电压进行常规孔加工实验,每组参数进行多组加工求平均值,得到孔径随加工电压的变化(图6)。随着开路电压的增大,出入口孔径也随之增大。实验在开路电压为160 V的情况下,出入口孔径相差最小,正锥程度也最小。

图6 孔径随加工电压的变化

3.2 放电电容

采用等脉冲复合RC脉冲放电电源,电容值对放电能量有着直接的影响。在160 V电压下,只改变加工间隙两端并联的放电电容,得到孔径随放电电容的变化见图7。随着放电电容的增大,所加工通孔入口直径增加,出口直径变化不明显。采用小电容可直接得到倒锥孔。但由于电容值降低导致单次脉冲放电能量的减小,易导致过低的加工效率。而采用过大的电容虽然会提高加工速度,但加工表面质量较差,且不利于倒锥孔的形成。因此放电电容选择10 nF左右为宜。

图7 孔径随放电电容的变化

3.3 进给深度

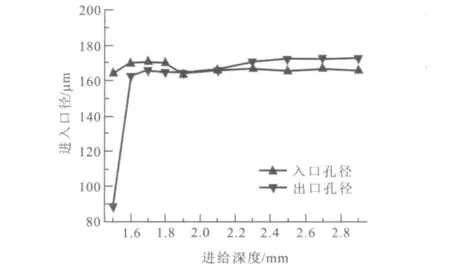

在微细电火花加工过程中,电极丝因加工损耗而长度减少、端部变尖。如果不考虑这些损耗而仅将电极丝端部进给至工件底面,则不能获得通孔。如果只是采用少量的过进给,所获得的通孔出口将远小于入口。实验选择进给深度范围为1.5~2.9 mm,研究进给深度对孔形的影响。采用直径120 μm电极丝,加工前将电极丝端面修平,开路电压设为160 V,加工电容为10 nF。

孔径随进给深度的变化如图8所示,在进给深度达到2.5 mm时,出入口直径差达到8.4 μm,之后该差值没有明显增大。

图8 孔径随进给深度的变化

4 倒锥孔加工实验

从上述出入口孔径随开路电压、放电电容、电极进给深度的变化关系,综合考虑加工速度和效率等因素,以开路电压160 V、放电电容10 nF、电极进给深度2.5 mm为基础参数,进行变参数的倒锥孔加工实验。

4.1 变电压倒锥孔加工实验

电火花加工中放电能量的改变可通过改变开路电压、放电电容、脉冲参数等实现。本节的变参数倒锥孔加工实验中,可变开路电压分为90、130、160、190 V 4档,实验研究电压改变范围、电压改变时机对倒锥孔加工的影响。

在线调节电参数的倒锥孔电火花加工过程为:首先以恒定电参数向下进行孔加工,在孔即将被贯穿时,开路电压自动调节增大;孔被贯穿后,电极自动伺服快速进给,电极直径损耗较小的部分快速进给至孔出口处,在残留电蚀产物的作用下,出口处优先放电,得到较大的出口孔径。从而使腰鼓形通孔前段已有的倒锥形趋势得到保持,最终获得倒锥形通孔。

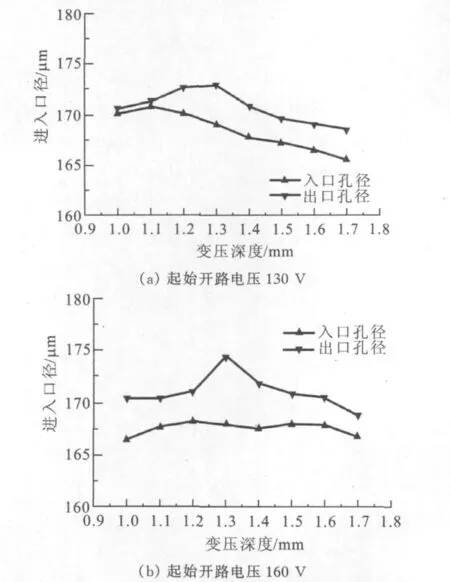

实验在两组不同的电压组合下,研究变压深度对出入口孔径的影响(图9)。伺服进给至1.3 mm时改变加工电压,所获得微孔的出入口孔径差最大,倒锥程度最显著。对比起始电压不同的两组结果,图9b起始电压160 V的出入口孔径的最大差值大于图9a起始电压130 V的。部分原因是当开路电压从130 V切换至190 V时,电压升幅较大,孔入口处也发生了放电加工,造成入口孔径的二次扩张。采用160~190 V的开路电压范围,在电极进给深度到达1.3 mm时进行电压改变,可获得较佳的倒锥孔效果。

图9 变压深度与孔形关系

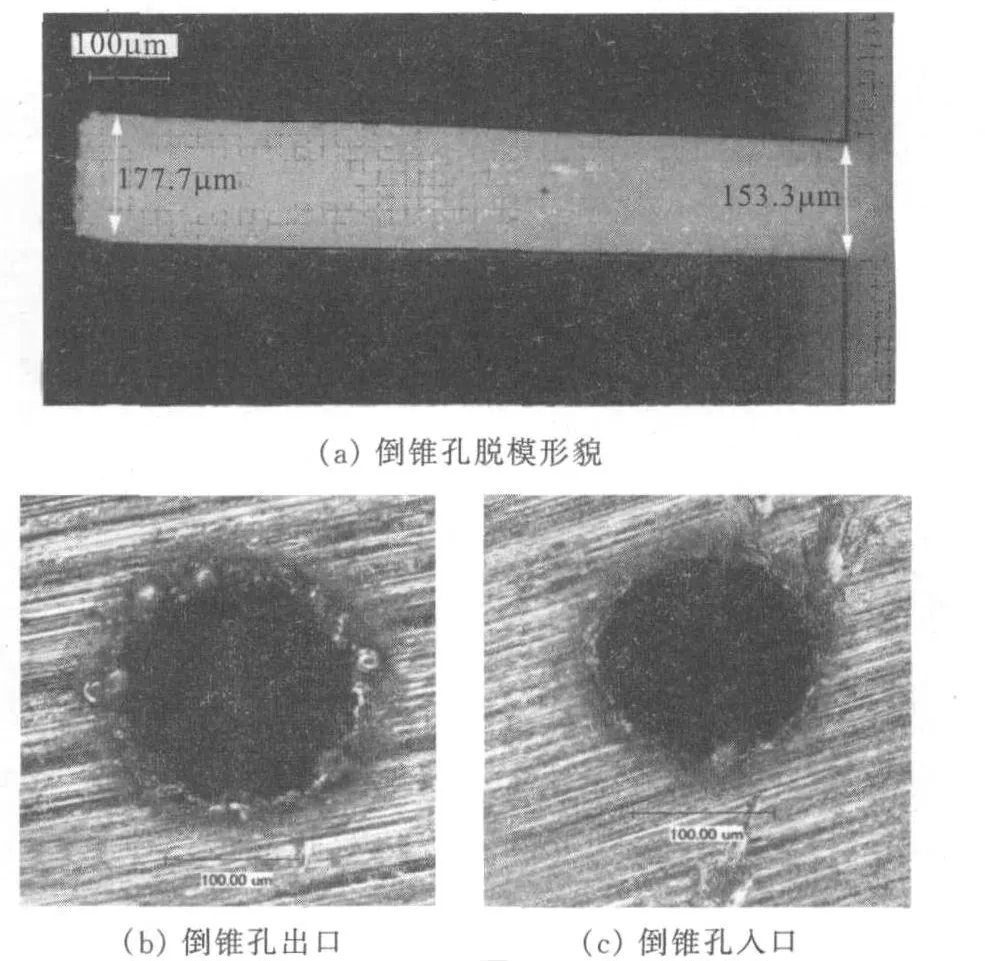

采用脱模法[6]提取图9b中变压深度为1.3 mm时所得微细孔的内部结构,得到如图10a所示结果,图10b、图10c分别为所得微细孔出、入口形貌。出入口直径最大差值为24.4 μm,最大锥角约为1.33°。该加工条件下所得倒锥孔出入口直径平均相差 18.6 μm,平均锥角为 1.16°,而喷油嘴倒锥喷孔要求的出入口直径相差范围是15~25 μm[8]。所以利用该工艺加工的倒锥孔满足柴油发动机倒锥喷孔的加工要求。

图10 典型加工结果的脱模形貌

4.2 工件底面覆石蜡加工工艺

微细孔电火花加工过程中,工件底面贯穿导致电蚀产物排出会造成颈缩现象,而阻碍电蚀产物的排出有利于倒锥孔的形成。前述的在工件底部用钢材封堵的加工实验,在不改变开路电压的情况下即加工得到了出入口直径相差31 μm的倒锥孔。

在考虑可行的应用前提下,本文进一步尝试了一种在工件底面涂覆石蜡层获取倒锥孔的加工工艺。将石蜡层涂覆于工件底面,工件被贯穿后,底部所涂覆的石蜡层可阻碍电蚀产物的顺畅排出。随着电极的进给,工件的加工出口孔径将会变大,而石蜡在加工的高温下也会局部融化,不会与加工电极发生机械干涉。与在线改变电参数工艺结合,可获得倒锥程度较大的微细孔。底面涂覆石蜡层的加工工艺示意图如图11a所示。石蜡在47~64℃熔化,易于施加和去除。实验加工倒锥孔的脱模结果如图11b所示,采用覆石蜡层与变电压结合的手段,可获得出入口孔径差达25 μm以上的倒锥程度较大的微细孔。

图11 底面涂覆石蜡加工工艺

5 结论

本文基于微细孔电火花加工中观测到的“腰鼓”现象,进行了微细倒锥孔的在线加工参数调控电火花加工工艺的研究。

实验研究了主要加工参数对孔加工的影响,得到了出入口孔径随开路电压、放电电容、电极进给深度的变化关系。采用开路电压160 V、放电电容10 nF、电极进给深度2.5 mm有利于倒锥孔的形成。

进行了变电压的倒锥孔加工实验。在开路电压从160 V在线调节至190 V,变压深度1.3 mm,进给深度2.5 mm,放电电容10 nF的条件下,实验得到了出入口孔径平均相差18.6 μm、平均锥角 1.16°的加工效果。

提出了工件底面覆石蜡的加工工艺。采用实验优化得到的加工参数,与在线改变电参数工艺结合,加工得到的倒锥微孔的出入口直径差值增加到25 μm 以上 。

[2] Benajes J,Pastor J V,Payri R,et al.Analysis of the influence of diesel nozzle geometry in the injection rate characteristic[J].Journal of Fluids Engineering,2004,126:63-71.

[3] Payri R,Garcia J M,Salvador F J,et al.Using spray momentum flux measurements to understand the influence of diesel nozzle geometry on spray characteristics[J].Fuel,2005,84(5):551-561.

[4] Diver C,Atkinson J,Helml H J,et al.Micro-EDM drilling of tapered holes for industrial applications[J].Journal of Materials Processing Technology,2004,149(1-3):296-303.

[5] Cusanelli G,Minello M,Torchia F,et al.Properties of micro-holes for nozzle by micro-EDM[C]//15th International Symposium on Electromachining(ISEM XV).Pittsburgh,2007.

[6] Kao C C,Grant M B.EDM process for manufacturing reverse tapered holes,US:7572997[P].2009-08-11.

[7] Maci N V,Berm Dez V,Payri R,et al.New technique for determination of internal geometry of a diesel nozzle with the use of silicone methodology[J].Experimental Techniques,2003,27(2):39-43.

[8] 周毅.满足欧Ⅲ以上排放喷油嘴的喷孔加工技术研究[D].上海:上海交通大学,2009.