电火花加工技术相关表面完整性的研究

韩 野,崔海军,张 平

(1.北京航空制造工程研究所,北京100024;2.沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043)

自1964年由美国金属切削研究协会在一次技术座谈会上首先引用表面完整性的概念后[1],以美国、欧洲和日本为代表的发达国家一直致力于开展表面完整性方面的系统研究,并在20世纪90年代形成了一系列全面、系统和深入的相关表面完整性规范和标准,几乎包括了制造业中的全部领域,并为产品的设计人员提供了充分的参考依据。

表面完整性技术在民用和国防工业中的应用均很广泛,作用也极为重要,尤其在以提高关键零部件寿命、可靠性和减轻结构件重量为目标的关键件制造中更为突出。以航空发动机的制造为例,如罗罗公司和通用电气公司等国外航空发动机制造商,从20世纪70年代起即将表面完整性引入了航空发动机零件的制造和质量规范中,从而大幅提高了航空发动机的生产质量和使用性能。

表面完整性技术涵盖了大部分制造工艺技术领域,主要就多种工艺方法在关键零部件加工过程中对零件表面和亚表面产生的影响进行深入的研究,掌握工艺实施过程对零件的疲劳寿命、耐磨性能等使用性能的影响规律,是包括工艺、材料、测试、设计等各方面在内的系统性研究,是制造技术的重要发展趋势之一,也是制造技术在现有基础上改进、发展和重塑的基础和关键[2]。

电火花加工又称放电加工(Electrical Discharge Maching,EDM),是一种直接利用电能和热能进行加工的工艺技术。电火花加工与金属切削加工的原理完全不同,在加工过程中,工具和工件并不接触,而是靠工具和工件之间不断的脉冲性火花放电,产生局部、瞬时的高温把金属材料逐步蚀除掉或堆积上,以达到对工件的尺寸、形状及表面质量预定的加工要求[3]。一般情况下,根据电火花加工的方式和作用原理的不同,通常将电火花加工分为电火花成形加工(EDM)、电火花线切割加工(WEDM)、电火花合金化(亦称为电火花沉积,ESD),在此主要针对电火花成形加工的表面完整性研究内容进行阐述。

电火花加工由于具有可加工任何导电材料,不受材料硬度、脆性、韧性、熔点的限制;加工时无明显的机械切削力,适用于加工结构特殊、形状复杂及薄壁结构的零件;脉冲参数可调,加工范围大,在一台机床上可连续进行粗、精加工等特点,在军民品制造中均得到了广泛的应用。典型的应用如航空发动机涡轮叶片上的冷却气膜孔加工,民用工业中模具型腔和型面的精密成形加工等[4]。

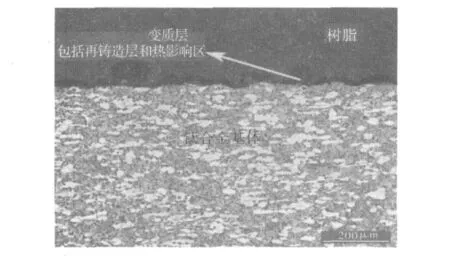

同时由于电火花加工为脉冲放电的热熔加工,在加工过程中,会在零件表面形成表面变质层,并且因为加工环境和参数的不同,可能会在零件表面形成烧蚀、裂纹等缺陷,会对零件的疲劳寿命等使用性能造成一定程度的影响[5]。图1是采用目前较高性能的电火花机床加工的典型钛合金TC4的金相照片,标示的变质层包括了再铸层和热影响区,是烧蚀、裂纹等缺陷最易产生的区域。

图1 钛合金TC4电火花加工表面的金相照片

因此,对电火花加工技术开展表面完整性方面的相关研究,避免电火花加工过程中出现的缺陷,提高电火花的加工品质,是电火花加工技术发展至一定程度后必然的发展方向,能准确判断出针对某类型零部件采用电火花加工的适用与否,并为电火花加工设备和工艺技术的改进和发展提供技术支持。

虽然我国也早已开展了电火花加工与表面完整性相关内容的研究,但一直未形成系统性的研究体系,在研究内容、研究方法、评价方法、指导工程应用等多方面均处于起步阶段,随着我国民用和国防产品的性能和寿命要求的逐步提高,表面完整性研究的重要性和迫切性就愈发明显。

1 表面完整性研究内容简述

1.1 表面完整性简述

表面完整性是描述、鉴定和控制零件加工过程在其加工表面层内可能产生的各种变化及其对该表面工作性能影响的技术指标[6],就其应用目的而言,也可视作控制加工工艺形成的无损伤或强化的表面状态[7]。

明确表面完整性的概念时,首先需要将表面完整性与表面质量的概念区别清楚。

表面质量是指零件经加工后,在其表面上几微米至几百微米表面层所产生的物理机械性能的变化及表面层微观几何形状误差。表面质量的主要内容包括表面粗糙度、表面层的冷作硬化、表面层残余应力、表面层金相组织的变化,即包括了宏观表面质量和微观表面质量两方面的内容,两者相比较则更侧重于宏观表面质量。表面质量一直是判断零件加工是否达到要求的主要依据,能够满足一般零件普通加工的评价要求,而对需要满足特殊功能需求或需要保证长寿命、减重和高可靠性的关键结构件而言,用表面质量进行评价体现出极大的局限性,其范围和准确度被大大限制,已不能满足现代制造技术的需求。

相对于表面质量所包含的内容而言,表面完整性不仅包含了表面质量的全部内容,还要求零件表面层的机械物理性能、金相组织等均能满足使用要求,并确保零件具有一定的使用寿命,包含的内容比传统的表面质量所包含的内容更全面、具体[8]。

零件加工的表面完整性是由加工过程中作用在零件表面上的力载荷、热载荷、化学载荷3种载荷共同决定的。只有少数的几种加工过程可以认为是单个载荷决定的[9],例如电火花加工就是由热载荷这一单一载荷决定的,力载荷和化学载荷所起的作用在研究过程中可以忽略;电解加工主要由化学载荷这一单一载荷所决定,力载荷和热载荷所起的作用在研究过程中可以忽略;铣削加工则是由力载荷和热载荷共同决定,而化学载荷所起的作用在研究过程中可以忽略。表面完整性好坏受多种因素的制约,所以对表面完整性的评价不能从某一个侧面来衡量。

表面完整性中所包含的衡量指标种类较多,一般来说,按照国际上通行的表面完整性广义数据组(根据衡量指标的全面程度,由简到繁依次分为最小数据组、标准数据组和广义数据组)的规定,较全面地衡量其加工后表面完整性好坏的指标主要包括:几何形状误差(如表面粗糙度测量值和更进一步的表面微观形貌图,以及表面纹理组织数据等)、微观组织(如表面缺陷、残渣沉积、某些化学元素作用的痕迹、扫描电子显微镜拍摄的微观组织结构、金相组织的变化、微观裂缝、晶间腐蚀、微观缺陷、塑性变形、表面层局部腐蚀、再结晶、变质层的影响、再铸层的沉积状况等,包括低倍放大和高倍放大两方面的检测内容)、热影响层、加工后表面显微硬度的变化、棱边质量(加工边缘部分的微观形貌)、物理力学性能试验(如表面层残余应力的大小、方向和分布情况,以及疲劳强度和极限强度等强度试验)、特定环境下的应力腐蚀试验、各种补充机械试验数据(如裂纹扩展试验、蠕变试验、应力破坏试验、低频疲劳试验、抗拉试验、扭矩试验等)[10]。

表面完整性的各项衡量指标均与加工的全过程有关,必须详细地将加工过程中的各项主要因素进行分析,掌握各项主要因素对表面完整性各项评价指标的影响程度和规律,经试验产生大量的支撑数据后[11],形成全面的针对某种特定材料制成的关键件的某种加工工艺技术的表面完整性数据支持体系,从而指导、控制和改善工艺技术在不同领域中的应用。

表面完整性的评价体系就是建立在各项衡量指标的检测基础上的可直接对比的数字化指标。通常情况下,对于由某种材料制成的关键件而言,衡量其表面完整性好坏的各种衡量指标对其疲劳性能等使用性能的影响程度各不相同,但相互之间的对比存在一定的关系,该关系可以通过试验数据和数学统计法得出,综合权衡后,能够得出各衡量指标在表面完整性评价中所占的权重,此权重用一个特征参数——权数表示。与权数相关的衡量指标主要包括表面粗糙度、残余应力、加工硬化、表面形貌、表面缺陷、金相组织、棱边质量和其他特征等。

目前使用的层次分析法(AHP)是一种用于确定表面完整性权数的辅助方法,把复杂问题中的各因素划分为互相联系的条理化的有序层,根据对客观实际的模糊判断,就每一层次的相对重要性给出定量表示,再利用数学方法确定全部元素相对重要性次序的权数。权数确定后,需经过一致性检验进行验证[12]。

表面完整性评价用于不同工作环境的由不同材料制成的不同关键件时,其评价方式根据主要的使用性能有所不同,但对于同一关键件的不同制造工艺技术,仍具有重要的对比和评价作用。

1.2 表面完整性的研究途径

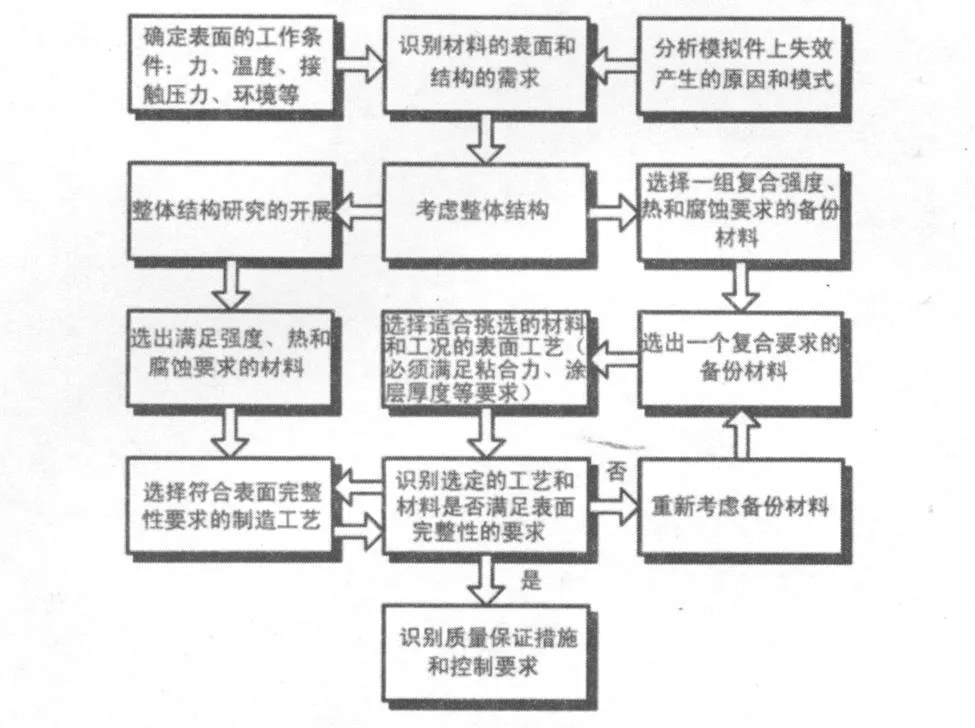

在先期开展表面完整性研究的国家中,已经形成了较为完善的研究体系,尽管针对用于不同环境的、由不同工艺制造的关键件时有所区别,但总体上的研究途径和方法大体相同。国外针对典型关键件(包括民用和军用产品中的典型关键件)表面完整性研究的简要方案如图2所示(在此需要指出,该研究方案需在已具备大量相应表面完整性基础试验和测试数据的基础上开展)。

图2 国外开展表面完整性研究的简要方案

1.3 国外对表面完整性研究的重视

以美、欧、日为代表的发达国家自认识到表面完整性研究对于制造技术的重要性后,自20世纪60年代起便持续深入地进行表面完整性方面的研究,并结合实际应用需求的变化,不断地对表面完整性的研究内容进行充实和发展,在20世纪70、80年代形成一系列指导应用的表面完整性规范和标准后,又进一步融入了更多的表面层和亚表面层结构分析,以及多种性能测试,同时结合数字化模拟和仿真技术,能够在降低研究成本的情况下,实现使用寿命的预估[13]。

国外的表面完整性研究与工艺、材料、设计、试验等多方面的内容紧密结合,投入的经费和各种资源也融入各种相关的计划中,涵盖了基础研究、应用基础研究和工程化研究等各个阶段。虽然目前尚不能估算出国外表面完整性研究投入资金的具体数额,但根据国外不同层次的不同机构形成的与表面完整性相关的规范、标准、指南的数量和所包括的研究和测试内容,亦能确定国外在表面完整性研究方面巨大的投入和极高的重视度。

针对表面完整性的研究,国外主要分为4个层次进行,根据参与机构的数量与涉及的领域,也可以反映出国外对表面完整性研究的重视程度:

(1)大学和研究机构主要开展工艺技术对表面完整性影响的机理方面的研究,提供各种试验测试数据,进行理论指导;

(2)机床生产厂商主要开展通过工艺参数和工艺方法的调整而提高加工表面完整性的工艺试验和测试,以增加加工机床的适用范围,提高机床的加工品质,并为机床的改进和发展提供技术基础;

(3)产品专业制造厂商主要根据研究机构和机床生产厂商提供的加工表面完整性的数据,制定能够满足产品技术要求的制造方案,包括采用何种加工机床、何种工艺参数,以及采用何种后续强化处理工艺技术[14]等内容;

(4)开发部门、主承包商和评估机构则根据各个层次和机构提供的加工表面完整性的广义数据组的各种数据,以及产品的使用需求,确定产品关于加工的技术要求,并制定相应的工艺和质量规范[15]。

正是因为国外对表面完整性技术研究的高度重视和多方参与的开展模式,使得表面完整性技术在国外已经成为成熟的工艺技术评价方法和制造技术重要的发展方向,将表面完整性的相关技术要求落实在航空发动机产品的各种工艺规范、质量规范和产品生产规范中,从而保证了民用和军用产品的长寿命、高可靠性和高经济性。

2 对国内开展电火花加工表面完整性研究的设想

基于我国在表面完整性研究方面与国外存在巨大差距的现状,目前针对国防工业和民用工业中采用电火花工艺加工的关键和重要零部件,开展的电火花加工表面完整性研究,主要包括两个方面的内容:

(1)电火花加工工艺对表面完整性的影响规律研究和提高电火花加工表面完整性的方法研究,即研究电火花加工全过程中主要因素(如机床、工艺参数、电极、加工介质、零件状况等)对表面完整性各项评价指标的影响,并摸索出能够减少电火花加工对表面完整性损害的工艺实施方法;

(2)后续改性技术对电火花加工表面完整性的影响状况,即研究在电火花加工后,采用某一种或多种复合的后续改性技术(如喷砂、喷丸、激光冲击强化、振动光饰等)能够有效地提高电火花加工后的表面完整性,或减少电火花加工对表面完整性的损害[16]。

2.1 适于国内电火花加工表面完整性的研究途径

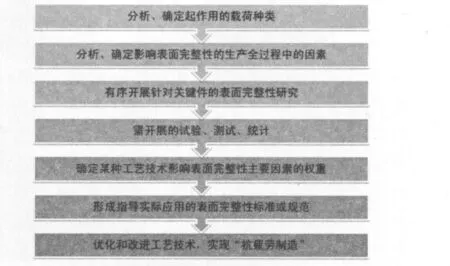

根据我国在表面完整性研究方面的基础和国外的研究状况,可以归纳出适合于我国民用和军用产品的针对关键件表面完整性研究的实施途径,如图3所示。

图3 我国民用和军用产品针对关键件的表面完整性研究实施途径

此实施途径较为适合我国缺乏系统和全面的表面完整性研究基础的现状,既能够解决关键件对表面完整性研究的迫切要求,又可以逐步深入地了解和掌握表面完整性研究中所涉及到的各类试验、测试和研究内容,积累相应的研究经验和基础数据,从而分阶段、分层次的构建起我国的表面完整性研究体系,实现“长寿命、抗疲劳”制造。

2.2 分析、试验和评价

电火花加工的表面完整性主要由热载荷决定。根据长期基础试验和工程应用的经验,影响电火花加工过程的主要工艺因素包括加工机床(机床厂家、机床精度等)、电极(电极材料、外形、加工面、损耗等)、零件状态(热处理状态、零件外形、去除部位、去除余量等)、工作环境(温度、湿度等)、辅助夹具(夹具的定位和调整等)、工艺参数(电压、峰值电流、脉冲宽度、脉冲间隔、抬刀设置、波形种类等)、加工介质(电火花油的种类、冲油方式、电火花油的纯净度等)、工艺方法(加工方式的变化等)等[17]。

对于电火花加工后的后续改性工艺技术(喷丸、吹砂、研磨等)实施过程中的主要工艺因素同样按照加工机床、加工工具、零件状态、工作环境、辅助夹具、工艺参数、加工介质和工艺方法分解为详细的单项工艺因素。

电火花加工对零件表面层和亚表面层的影响,主要表现在几何形状误差(表面粗糙度、微观形貌、表面纹理等)、微观组织(表面缺陷、高倍微观组织结构、金相组织、变质层影响、再铸层沉积状况等)、热影响层、显微硬度变化、棱边质量等方面。

一般情况下,采用电火花工艺加工的零部件,所需考虑的性能方面的指标主要包括表面层残余应力大小、方向和分布情况,疲劳强度(包括高周疲劳和低周疲劳)、蠕变试验、抗拉试验、扭矩试验等。

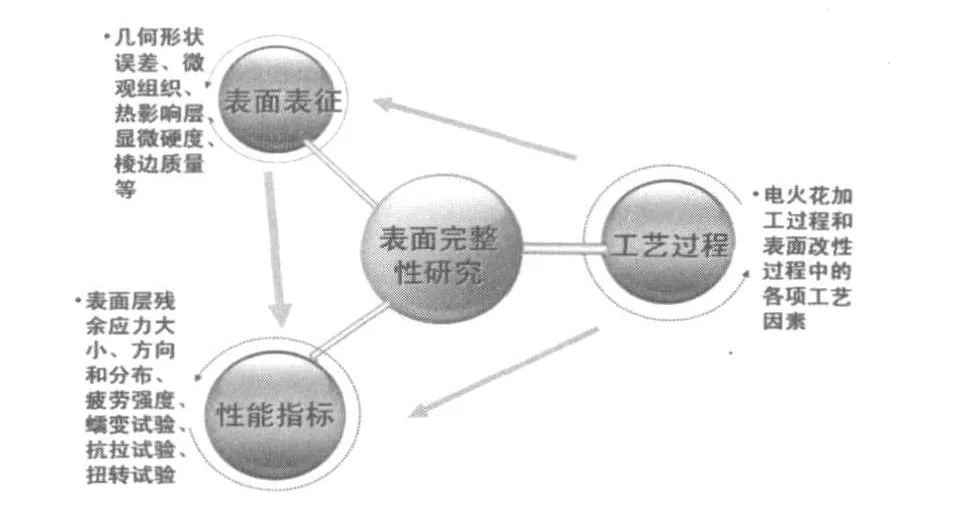

在确定电火花和后续改性工艺加工过程的主要因素、零件表面层和亚表面层的影响、主要的性能指标的基础上,开展针对典型关键件的电火花加工表面完整性研究。首先通过对电火花加工过程中主要因素的变化和调整,摸索出加工过程中各主要因素对零件表面层和亚表面层各种表征的影响规律,在此必须掌握每一个单项工艺因素对零件表面层和亚表面层不同表征的影响规律。在此基础上开展零件表面层和亚表面层不同表征对零件不同性能指标影响的性能测试和分析,掌握每种表征对不同性能指标的影响规律,从而确定出每种工艺因素对性能指标的影响规律。研究过程中各部分内容的相互关系如图4所示。

图4 电火花加工表面完整性研究中各部分内容的相互关系

在这些基础试验、测试的基础上,分析确定出不同表面层和亚表面层表征对零件性能指标的影响程度,根据AHP分析法或其他评定方法,制定出不同表面层和亚表面层表征在表面完整性中的权数,从而形成针对由某一种材料制成的关键件的表面完整性评价方法和评价数值,最后采用试验对权数的设定进行验证和改进。

2.3 应用指导

在针对民用和军用产品关键件电火花加工表面完整性的研究结果上,由设计人员根据关键件的设计性能,查阅相应的性能测试方面的数据库,通过比对和计算,确定出关键件电火花和后续处理工艺所需达到的主要表面层和亚表面层特征要求,并可进一步对加工过程中所涉及的重要工艺因素进行详细的规定,从而形成指导应用的工艺规范、质量规范或产品规范。

在包含表面完整性规定的电火花加工规范或质量规范中,至少应包括缺陷的定义和限制、表面质量和状态的要求、工艺流程的设定、工艺参数的设置、机床及附属装置的规定、取样的频率和部位、检测的方法和仪器等方面的内容[18]。具备这样的相关规范后,便能够指导不同的制造部门进行相同品质的民用和军用产品关键件的生产,并严格按照相同标准进行验收。

3 结论和建议

综上所述,表面完整性技术可以作为控制、评价和改进大部分成形和改性技术的指导,也是向“抗疲劳制造”技术发展的必要基础,是一种贯穿工艺、材料、设计、测试等环节的、落实于可执行的规范或标准的制造理念,对于强调高安全性、长寿命、低全生命周期成本的高端民用和军用产品的制造尤为重要,是制造技术在应用时不可缺少的重要环节。

根据表面完整性技术在国内外的发展状况和差距,结合国内高端民用和军用产品制造中日益凸显的表面完整性研究的重要性,特提出以下建议:

(1)由各部门通过不同渠道的融资,加大对高端民用和军用产品关键件加工的表面完整性研究的支持力度,在基础研究和工程应用基础研究方面提供充分的人力、物力和财力的支持,保证相应的表面完整性研究能够持续和深入的发展;

(2)开展针对高端民用和军用产品中关键件的表面完整性应用研究和验证试验,对表面完整性研究所取得的技术成果进行实际应用考核,在此基础上,制定出针对典型关键件的表面完整性技术规范或标准,对成形和改性加工表面完整性技术的推广进行技术支持;

(3)针对多种能够提高成形加工后表面完整性的改性工艺技术(如喷丸、喷砂、磨粒流、振动光饰等),开展系统的对比和复合研究,确定不同的提高表面完整性的工艺技术的适用范围和实施效果,并为这些改性工艺技术的应用提供相应的规范或标准。

[1] 洪泉,王贵成.精密加工表面完整性的研究及其进展[J].现代制造工程,2004(8):12-15.

[2] 韩野,张志金,崔海军.电火花加工表面完整性研究在大飞机发动机制造中的重要性[J].航空制造技术,2012(13):64-67.

[3] 刘晋春.特种加工[M].北京:机械工业出版社,2000.

[4] 《航空制造工程手册》总编委会.航空制造工程手册—特种加工分册[M].北京:航空工业出版社,1996.

[5] Hascalik A,Caydas U.Electrical discharge machining of titanium alloy(Ti-6Al-4v)[J].Applied Surface Science,2007,253(22):9007-9016.

[6] Davim J P.Surface integrity in machining[M].Springer-Verlag London Limited,2010.

[7] 赵振业.高强度合金应用与抗疲劳制造技术[J].航空制造技术,2007(10):30-33.

[8] 曾泉人,刘更,刘岚.机械加工零件表面完整性表征模型研究[J].中国机械工程,2010(24):101-105.

[9] Saoubi R M,Outeiro J C,Chandrasekaran H,et al.A review of surface integrity in maching and its impact on functional performance and life of machined products[J].International Journal of Sustainable Manufacturing,2008,1(1/2):203-236.

[10] 王贵成,洪泉,朱云明,等.精密加工中表面完整性的综合评价[J].兵工学报,2005,26(6):102-106.

[11] 赵少汴,王忠保.抗疲劳设计:方法与数据[M].北京:机械工业出版社,1997.

[12] Field M,Kahles J F,Cammett J T.Review of measuring methods for surface integrity[J].Annals of the CIRP,1972,21(2):219-238.

[13] Abbas N M,Solomon D G,Bahari M F.A review on current research trends in electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2007,47(7-8):1214-1228.

[14] Furutania K,Saneto A,Takezawa H,et al.Accretion of titanium carbide by electrical discharge machining with powder suspended in working fluid[J].Precision Engineering,2001,25(2):138-144.

[15] Descoeudres A.Characterization of electrical discharge machining plasmas[M].PhD theses,Lausanne EPFL,2006.

[16] Marinescu N I.Solutions for technological performances in creasing at ultrasonic aided electrodischarge maching[J].Internationed Journal of Material Forming,2009,2(1):681-684.

[17] Jameson E C.Electrical discharge maching[M].Society of Manufacturing Engineering,2001.

[18] Das S,Klotz M,Klocke F.EDM simulation:finite elementbased calculation of deformation,microstructure and residual stresses[J].Journal of Materials Processing Technology,2003,142(2):434-451.