中压耐火电缆的优化设计

迟先吉,韩 盼

(兴乐集团有限公司,浙江温州325604)

0 引言

随着我国经济建设步伐的加快,高层建筑、地铁、发电厂、核电站、隧道等重要场所的中压配电系统,对电缆在火灾条件下的安全性提出了更高的要求,于是中压耐火电缆应运而生。但是由于中压电缆特殊的电气性能要求,不能采用低压耐火电缆的通用生产方式,需要采用一种特殊的生产方式。这导致中压耐火电缆结构尺寸偏大,给敷设安装带来不便。针对这种情况,我们有必要根据中压耐火电缆的特点,对现有结构设计进行优化。

1 中压耐火电缆优化思路

1.1 中压耐火电缆结构

由于中压交联聚乙烯(XLPE)绝缘电力电缆在较高电压下运行,其特殊的电气性能要求绝缘线芯必须由导电线芯、导体屏蔽、XLPE绝缘和绝缘屏蔽、金属屏蔽等组成。因此,制造中压耐火电力电缆,不能采取在导体上绕包耐火云母带的方式,也不能采取铜芯铜护套氧化镁绝缘方式。绝缘线芯不能设置耐火层,只能在缆芯外设置,采用隔热层、降温层和挡火层组合的耐火结构。

电缆由外至内的结构为外护套、挡火层、降温层、隔热层、外屏蔽层、绝缘层、导体屏蔽层和导体。外护套起阻燃作用;挡火层由金属材料构成,起到阻止火焰向内蔓延及抗冲击保护作用;降温层采用专门研制的隔氧层材料,该材料在高温时会形成一个不熔不燃的氧化铝硬壳,阻止火焰、氧气向电缆内部蔓延,同时会放出大量水分,水分蒸发吸收大量热量对电缆起到降温作用,从而在一定时间内从电缆表面到内部形成温度梯度;隔热层采用具有良好绝热性能的石棉纤维带,阻止高温传递到绝缘层。通过以上各层的综合作用,最终实现耐火的目的。隔热层厚度通常选取15~20mm,降温层为2~3mm。

1.2 存在的问题

中压耐火电缆采用在缆芯外设置组合耐火层,在使用过程中出现两个问题:一是电缆载流量偏低,电缆出现发热现象;二是电缆外径较大给敷设安装带来不便。其原因主要与组合耐火层有关,组合耐火层可实现电缆耐火,但是它的存在对电缆的载流量起到了一定的限制作用。其工作原理是通过隔绝外界温度来实现的,同时也限制了电缆本身热量的散发。为了满足电缆耐火要求,组合耐火层的结构尺寸比较厚,导体温度不能及时散发到空气中,导致电缆载流量降低。隔热层采用石棉纤维带绕包,石棉层较厚,导致电缆外径偏大给敷设安装带来不便。

1.3 优化设计方案

1.3.1 隔热材料的选取

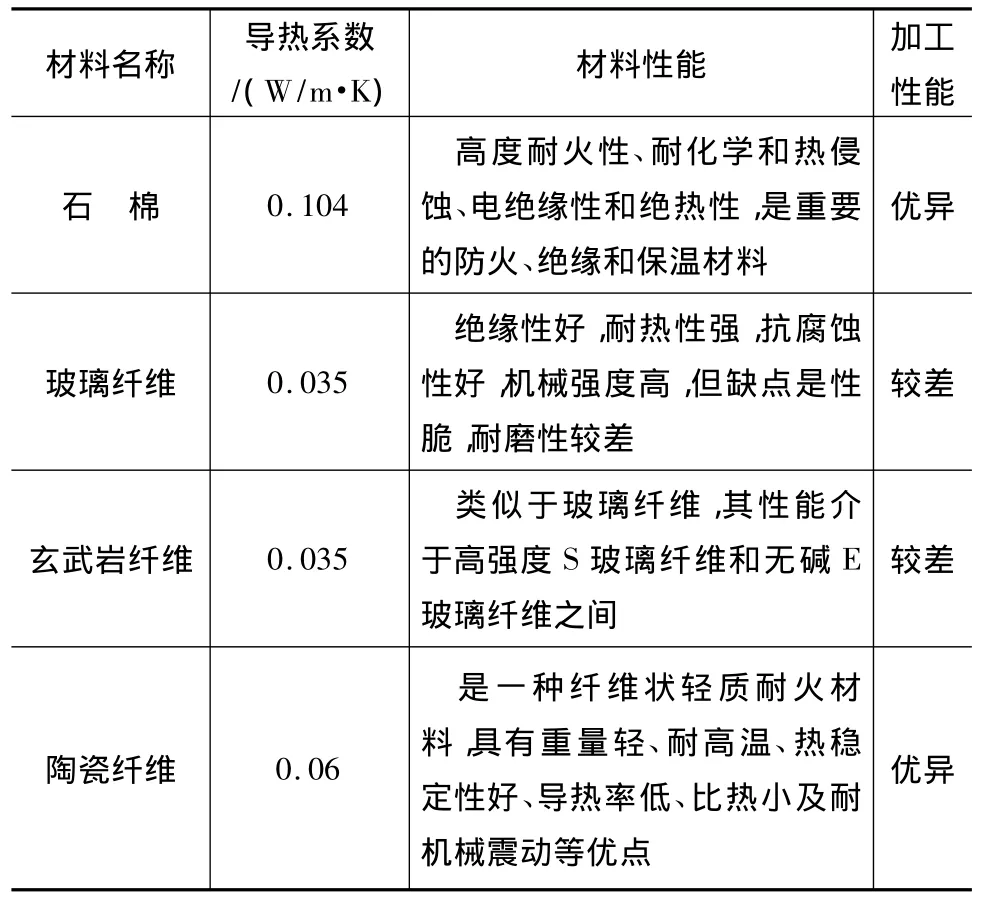

隔热材料的选取主要考虑三方面因素:一是隔热效果;二是便于连续生产;三是材料成本。隔热效果主要以材料的导热系数为判断依据,导热系数是指在稳定传热条件下,1 m厚的材料,两侧表面的温差为1℃(K)时,在1 s内通过1 m2面积传递的热量。目前常采用的隔热材料性能见表1:玻璃纤维和玄武岩纤维材料隔热效果是最好的,但是由于其较脆会给生产带来不便;石棉材料虽然加工性能较好,但是材料导热系数相对来说较高,需要隔热层厚度较厚;陶瓷纤维材料是一种集传统绝热材料、耐火材料优良性能于一体的纤维状轻质耐火材料,导热系数较小,同时还可以通过添加加强材料制成一定强度的带材,这就为产品批量生产提供了可能。石棉纤维带参考价格一般为20元/kg,陶瓷纤维带价格在28元/kg,但是陶瓷纤维带比石棉纤维带密度低10%左右,而且隔热性能好、用量少、产品外径小,综合以上考虑决定采用陶瓷纤维材料代替石棉带作为隔热层。

表1 常用隔热材料性能

1.3.2 组合耐火层结构尺寸的优化设计

在满足耐火要求的同时对电缆载流量影响又最小,找到这个平衡点是本次优化设计的关键。电缆在较高电压下运行,必须考虑温度对绝缘电阻的影响。绝缘电阻与绝缘电阻系数成正比,绝缘电阻系数随温度上升而迅速下降。

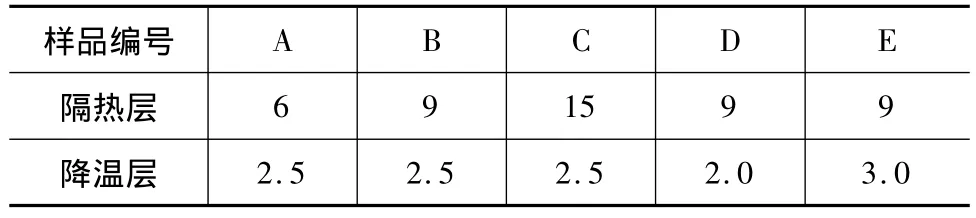

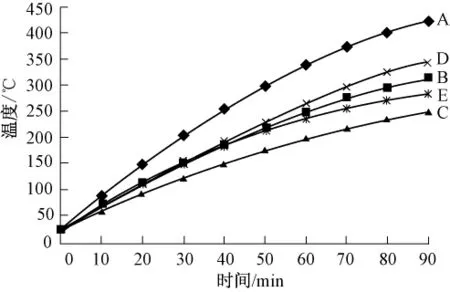

从相关资料可查得,XLPE绝缘电缆在短时间内可以在300℃下安全运行。基于以上考虑,本次优化设计采用不同的隔热层、降温层厚度(见表2),在成缆过程中加入热电偶来对样品在火焰条件下的温度情况进行监测,得到组合耐火层厚度与火焰条件下电缆内部温度曲线(见图1)。从表2和图1可知,隔热层厚度为9mm、降温层厚度为2.5mm的样品B,在火焰条件下90 min后电缆内部温度在300℃左右。在此温度下电缆既能满足耐火需要又能保证对电缆载流量的影响最小,同时电缆外径减小20~30mm。

表2 组合耐火层厚度 (单位:mm)

图1 组合耐火层厚度与电缆内部温度曲线

2 电缆的耐火试验

目前,国内外对中压耐火电缆的试验还没有出台相关标准。针对此情况,我们参照IEC 60331及GB/T 19666—2005标准相关规定,制定了中压耐火电缆技术要求及试验方法。具体规定如下:电缆在额定工作电压下,火焰温度不低于750℃,在供火时间90 min内熔断器不断,则判为合格,反之不合格。经过优化设计试制的样品B,经国家电线电缆监督检验中心检测其性能完全符合标准要求。

3 结束语

中压耐火电缆的设计不能只考虑电缆的耐火性能,应综合考虑材料的选择、结构尺寸和电气性能等,通过试验验证得出最佳设计方案。随着科技的发展,我们应多关注其它新材料,以便对中压耐火电缆不断进行设计优化。

目前国内中压耐火电缆还没有统一的标准,各生产企业的生产工艺、结构设计及检验标准各不相同,急需出台相关的技术标准,以规范中压耐火电缆的生产及检验。

[1]GB/T 19666—2005 阻燃耐火电缆通则[S].

[2]GB/T 19216—2003 在火焰条件下电缆或光缆的线路完整性试验[S].

[3]卓金玉.电力电缆设计原理[M].北京:机械工业出版社,1999.

——以大瑞铁路高黎贡山隧道为例