高压电力电缆皱纹铝护套的挤制

赖建华

(福建南平太阳电缆股份有限公司,福建南平353000)

0 引言

高压电力电缆铝护套的生产通常有氩弧焊、压铝、挤铝等几种方式,氩弧焊及压铝不管从工艺上还是设备上都较为成熟,而挤铝特别是大截面铝护套的挤制还处于起步阶段。从设备维护及生产成本上看,氩弧焊最低,压铝最高,挤铝则介于氩弧焊及压铝之间。

目前国内高压电缆市场上要求铝护套整体挤包的越来越多,而挤铝因其维护及生产成本大大低于压铝而逐渐被业内所关注,特别是大管径挤出的稳定性与电缆表面的冷却保护成为挤铝成功与否的标志。我公司从2009年开始与合肥神马科技股份有限公司合作,由对方设计制造设备,我方提供工艺支持共同开发挤铝机。本文以YJLW03 64/110 kV 1×1 600mm2高压电力电缆为例,介绍电缆结构、设备组成、生产工艺及产品试验。

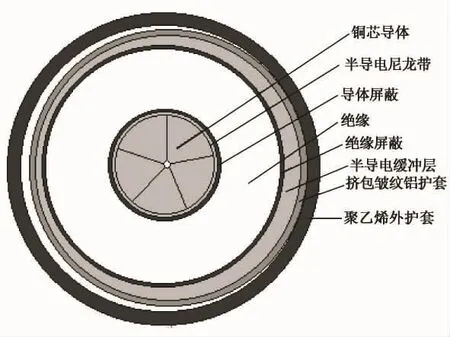

图1 YJLW03 64/110kV 1×1600mm2电缆结构

1 电缆结构

该电缆导体为5分割结构,采用挤包型铝护套(见图1)。

挤包皱纹铝护套的生产,很重要的一步是确定铝护套的波峰及波谷尺寸。该电缆结构中半导电阻水缓冲带采用双层间隙绕包,其绕包外径d2=d1+3×t1=89.7+3×2.0=95.7mm。式中,d2为半导电阻水缓冲带绕包外径;d1为电缆绝缘外径;t1为半导电阻水缓冲带厚度2.0mm。

挤包皱纹铝护套和半导电阻水缓冲带采用紧密接触设计,则挤包皱纹铝护套波谷内径d3=d2=95.7mm。

波峰外径 d4=d3+2×(h+T)=95.7+2×(5.5+2.3)=111.3mm。式中,d3为挤包皱纹铝护套波谷内径;d4为挤包皱纹铝护套波峰外径;h为轧纹深度;T为挤包皱纹铝护套厚度。

2 挤铝机的主要部件及参数

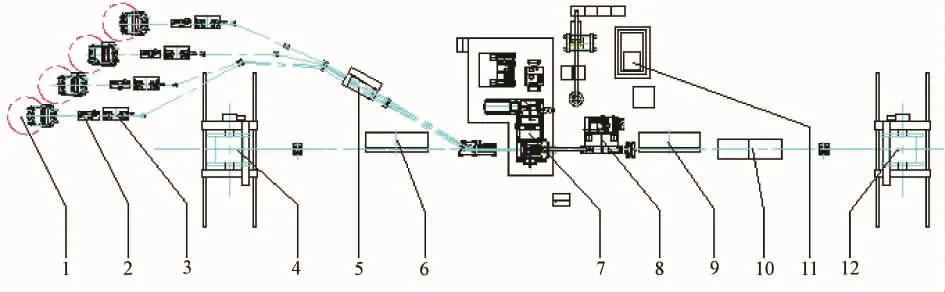

挤铝机生产线布局见图2。其中最主要的机头结构见图3。

图2 挤铝机生产线示意图

图3 机头结构示意图

该挤铝机为4根铝杆同时进杆,上下各2根 9.5~ 12mm的铝杆。铝护套的挤制难点在于铝杆表面杂质的清除、挤出前模具调中、机头温度控制、冷却系统的冷却效果。其过程是4根铝杆经放线架进入校直刷毛装置,接着进入超声波清洗装置,出来的光亮铝杆再经过挤压轮进入机头模腔(图3中黑色实体部分),然后以一定的温度通过模心(图3中10)、模套(图3中9)即可挤出铝管(图3中8所示),铝管经过水槽冷却后进入轧纹机,轧纹后就可以收盘,气密性试验合格后即可进入下一道工序。

2.1 前置冷却水套头及后置冷却水套

为避免挤出过程中缆芯被模芯和高温铝套烫伤,设计了前置冷却水套装置及后置冷却水套。前置冷却水套装置由冷却水套和水套头组成,水套头是由特殊材料制成的,通过水套冷却水套头,确保电缆不被烫伤(图3中4所示)。为方便缆芯顺利通过,缆芯与水套头内壁有一定的间隙。前置水套头内径D1=d2+2×σ=95.7+2×0.4=96.5mm。式中,D1为前置水套头内径;σ为缆芯与前置水套头内壁的间隙。

外径D2=D1+2×t=96.5+2×0.8=98.1mm。式中,D2为前置水套头外径,t为前置水套头模嘴壁厚。

该后置冷却水套也是一个由特殊材料制作的喷头,以一定的角度和压力将冷却水喷淋到挤出的铝管上,快速将铝护套冷却到满足要求的温度(图3中7所示)。

2.2 模芯

模芯结构见图4。

模芯内径 D3=D2+2×σ1=98.1+2×0.5=99.1mm。式中,D3为模芯内径;σ1为水套头与模芯之间的间隙。模芯外径D4=D3+2×t1=99.1+2 ×4.0=107.1mm。式中,D4为模芯外径;t1为模芯嘴壁厚度。

图4 模芯

2.3 模套

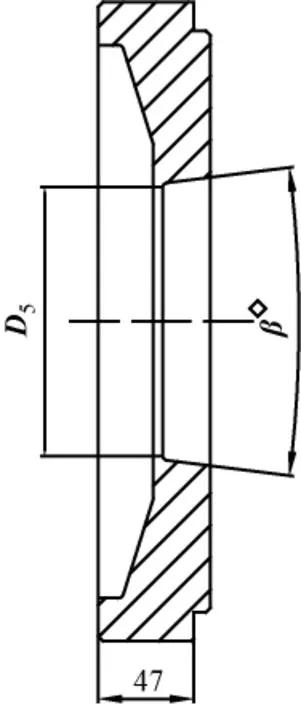

模套结构见图5。

图5 模套

模套内径 D5=D4+b=111.3+1.8=113.1mm。式中,D5为模套内径;b为轧纹后铝管的外径缩径值。模套承线要短,之后是小角度β的喇叭形。

3 铝护套的挤制工艺

3.1 铝杆表面杂质的清除

根据 GB/T 11017.2—2002 6.6.1 条规定“皱纹铝套应采用纯度不小于99.6%的铝材制造”,我们选用符合GB/T 3954—2008标准要求的电工圆铝杆,型号 A 4,强度95~115 MPa,伸率不小于11%,20℃时电阻率不大于28.01 nΩ·m。为确保铝护套挤出过程中没有破洞,铝杆不得有杂质、夹杂物,外表面不得有油污,所以要求铝杆表面不能有黄油。

无油铝杆放线后通过校直机构校直,再通过高速旋转的钢刷去除表面污染物和铝屑,进入高温超声波清洗器,进一步清洗铝杆表面杂质,最后经过烘干后进入机头。铝杆所经过的导轮、校直轮、进料辊确保没有油污,挤压轮表面无油污。

3.2 挤出前模具的调中

该调中分为模具调中及机头的调中,模具调中后先将整个机头放入加热炉加温4 h至490℃,然后将机头吊出来再次调中模具,锁紧螺丝,然后加热2 h,再次调中可最大限度消除因加热而形成的间隙。挤出前机头至少在加热炉中保温10 h。

机头加热好,吊装至靴座上后也必须进行调中。根据在工作区和安装点的位置,主机的各个部件有不同的温度膨胀要求,因此在到达正常运行温度时,模腔堵头与轮槽的相互位置就会发生变化。为防止这种现象发生,在模腔、挤压轮和靴座发生温度膨胀前,堵头就应该放在轮槽中间的合适位置。因此机头在冷态下就要调整挤压轮与小模腔堵头的间隙,用4根铝线分别放置4个堵头位置处,夹紧靴座约1 min,放松后取出铝线,测量铝线厚度。通过反复调整机头导轨高度可以使4根铝线厚度均在1.0~1.2mm范围,并且要求在挤压轮同一侧的两根铝线厚度一致。这样就能够保证挤出的溢料均匀和铝管平稳。刮刀与挤压轮的调整一般取0.7mm间隙即可。通过这两方面的调整,能够保证挤出的铝管厚度均匀。

3.3 机头温度的控制

因为整个机头较大,重量达800 kg,所以在生产过程中机头温度长期保持在420~450℃之间至关重要。经过多次试验得知:铝杆与挤压轮之间自身的摩擦产生的热量不足以使机头维持在420~450℃。后经计算,我们在机头四面加上特制的加热块(共约20 kW),能保证生产过程中机头温度在这一范围,而这也是生产线能够连续、稳定生产的保证,也保证了挤出铝管的圆整性。

3.4 铝管水套冷却系统

铝管水套冷却系统由两部分组成:一个是电缆进模时的冷却保护,即前置冷却水套头,通过水套头将电缆和模芯隔离,确保电缆进入机头前不与模芯接触,而水直接冷却该水套头,使水套头温度稳定在90℃以下,保证电缆进机头前不被烫伤;另一个是铝管冷却系统,该系统通过一个喷头,连接在模套上,铝管挤出后喷头的冷却水按一个角度直接喷到铝管上,将铝管快速冷却到40℃以下,水压达到0.5 MPa,冷却内循环水箱容量大于3 t,热交换器面积大于20 m2。前后水套每次投入使用前必须通水试验,确认接头处不会漏水后才能正式生产。可靠的冷却系统确保电缆不会被烫伤,是产品质量的重要保证。

3.5 生产过程的停电试验

在试机过程中,我们设计了突然停电环节,整机停机5 min,之后继续启动生产线,以此检验铝管的挤出质量及铝管冷却效果。停机处的铝管从外观上看有轻微的突起,经测量该处外径比正常大1mm。切断取出电缆观察,缓冲带及电缆表面没有烫伤,说明冷却系统可靠;铝管内表面光滑,说明突然停机没有造成铝管向内凹凸。

4 产品的试验

为了验证设备的工艺性能,我们对所挤出的未轧纹空管和轧纹空管进行了检测。

4.1 空铝管挤出时外径的稳定性及厚度

我们共挤了800 m的空管,每隔200 m取一个样,共3个样,经检测的结果如下表1和表2。

表1 空铝管的外径 (单位:mm)

表2 空铝管的厚度 (单位:mm)

从上表1和表2可知,挤出空管的外径稳定性及厚度均满足要求。

对轧纹空管,经取样测得:轧纹深度5.5mm;轧纹节距30.0mm;波谷内径95.81mm;波峰外径111.6mm;最薄点厚度2.08mm。这说明挤出铝护套结构参数满足产品设计要求。

4.2 铝套气密性试验

铝护套经充氮气(0.4±0.01)MPa密封4 h后检查,气压并无明显下降,保持在(0.4±0.01)MPa不变,说明气密性良好。

4.3 电缆的热膨胀试验

轧纹后取三段30 cm长电缆,放入烘箱,在95℃下连续烘4 h,取出电缆,解掉绕包的缓冲带,检查电缆表面,没有压痕,间隙设计满足电缆膨胀要求。

4.4 电缆的弯曲试验

我们对电缆进行15倍电缆外径的弯曲试验。取出100 m电缆在电缆盘上按要求绕,然后展直,再反向绕,如此反复做3次,从外观上检查铝护套没有变形,轧纹处也没有裂纹。从中截取30 cm样品,取出电缆后观察电缆表面,没有压痕。

4.5 电缆的局放耐压试验

按GB/T 11017—2002要求,对该做过弯曲试验后的电缆进行局放及耐压试验。先将电压升至2.5 U0,即160 kV耐压30 min,电缆绝缘没有击穿。做局放试验时,将电压逐渐升至1.73 U0,保持10 s后降至1.5 U0即96 kV,未检测出放电(该设备的灵敏度为0.8 pC)。

5 结束语

在本次铝护套挤出过程中,我们主要解决了铝管挤出偏心、电缆冷却保护不好和铝管圆整度较差等问题。挤出产品与同规格的氩弧焊产品比较,铝护套的圆整性和厚度的均匀性均无太大区别,产品也通过了电气和机械性能各项检测要求。

另外,本次大规格电缆的铝护套连续生产时间超过了20 h,生产线的挤出和冷却系统均未出现异常现象,绝缘表面也未出现烫伤的情况,其生产速度也比用氩弧焊生产线快一些。从生产质量和效率来看,用挤铝机完全可满足生产大规格电缆铝护套的生产需要。

[1]杨俊家.高压XLPE绝缘电力电缆皱纹铝护套的应用[J].电线电缆,2003(8):44-48.

[2]陈光高.220kV交联聚乙烯绝缘电力电缆的研制[J].电线电缆,1997(6):13-16.