基于逆向工程的齿轮磨损件无损检测技术

张卫国,姜 军,宓为建

(1.上海海事大学 物流工程学院,上海 201306;2.同济大学 机械与能源工程学院,上海 200092)

齿轮机构在机械设备中应用十分广泛,且由于齿轮接触表面在载荷作用下发生摩擦磨损并伴随温度升高,最终导致齿轮失效[1].此时需要对磨损齿轮进行修复,即绿色再制造,使其能够满足各项技术要求,进而继续使用.目前国内外对齿轮磨损件的绿色再制造主要采用调整换位修复法、腐蚀再生修复法、变位加工修复法、刷镀修复法、堆焊修复法、镶齿修复法等[2].普通大齿轮传动精度要求不高,通常采用腐蚀方法再生.而精密齿轮传动精度要求高,出现齿面点蚀和磨损损伤后,多采用刷镀和堆焊方法进行修复[3].但是,齿轮磨损件故障检测困难,普通无损检测、修复方法无法精确、快速、便捷地获得磨损位置及磨损量信息.而使用基于逆向工程的无损检测技术能够较好地解决这一问题,是非常值得研究的.

本文以一齿轮减速器直齿轮磨损件为例,采用激光三维扫描仪,研究基于逆向工程的齿轮磨损件的表面信息无损检测技术,以期对齿轮磨损件的绿色再制造过程实现定量化、精确化、可视化.

1 激光扫描成像原理

图1 光切法原理示意图Fig.1 Schematic diagram of light sectioning theory

激光扫描是逆向工程实现的重要手段,其工作原理是激光三角测距法[4],该方法是一种基于三角测量原理的主动式结构光编码测量技术,即光切法(Light Sectioning)[5].通过将一激光线结构光投射到三维物面上,利用CCD摄取物面上的二维变形线图像,即可解算出相应的三维坐标[6].如图1所示,点P(x,y,z)是被测物体表面上一点,P′为P在CCD摄像机中的成像点,它在以镜头中心O为原点的坐标系中的坐标为(u,v),f为摄像机的焦距,b为光源中心与摄像机中心的距离,α是被测点与光源中心的连线与x轴的夹角.

可以对其进行以下公式推导:

在xOz平面上有

可得到被测点P 的坐标为(bu/(fcotα-u),bv/(fcotα-v),bf/(fcotα-u)).如此推而广之即可得到被测物体表面上所有点的空间坐标——获取待测物体表面数据信息.

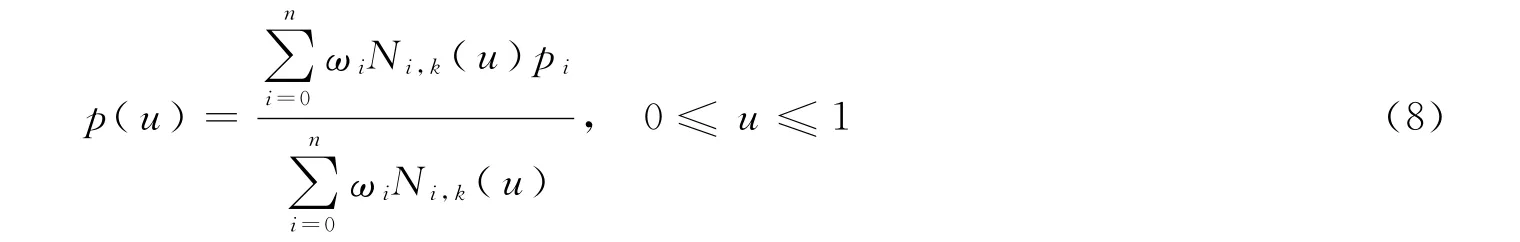

至于对扫描件曲面拟合重构遵从典型的逆向工程流程,即点—线—面[7].本文中采用首先建立非均匀有理B样条(NURBS)曲线再拟合NURBS曲面,对于给定或者测量得到的数据点pi(i=0,1,…,n),有

式中:ωi(i=0,1,…,n)为数据点的权重系数;Ni,k(u)为k 次规范B样条基函数;pi(i=0,1,…,n)为给定或测量得到的数据控制点.且有

式中:Ut(t∈[0,i+k+1)为节点矢量非递减的参数.

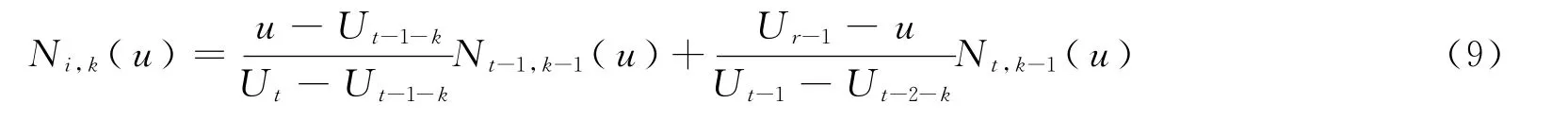

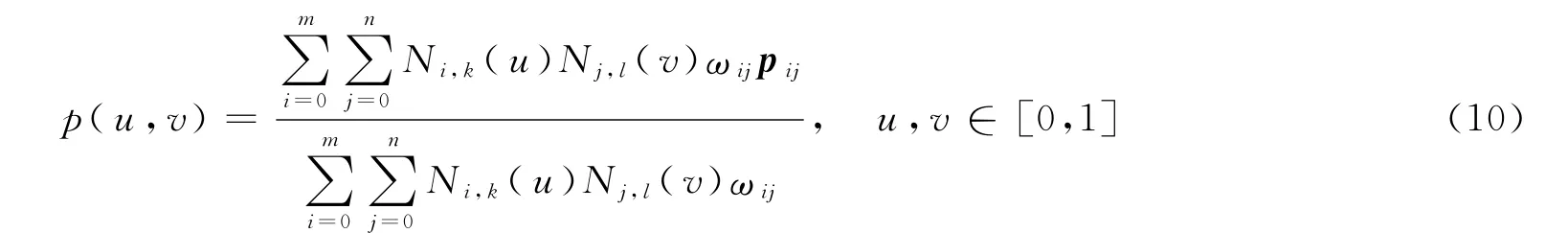

再将NURBS曲线在曲面空间推广可得NURBS曲面为

式中:m,n为u,v参数方向上NURBS曲线的次数;k,l为u,v参数方向上NURBS曲线的阶数;ωij为曲面各数据点对应的权重系数;pij(i=0,1,…,n;j=0,1,…,m)为(n+1)(m+1)个空间控制点列阵.

2 齿轮磨损件表面信息量获取

对于磨损件的表面信息量获取主要包括2个步骤:首先对齿轮磨损件进行扫描,以获取其表面数据信息,其次对扫描到的数据信息进行实体模型重构.本文以一直齿圆柱齿轮为例进行分析,其参数如表1所示.齿轮磨损件实物图及标准件如图2所示.

表1 直齿圆柱齿轮参数Tab.1 Parameter of the straight toothed spur gear

图2 齿轮磨损件实物样件与标准模型CAD图Fig.2 Real sample and CAD figure of standard model of worn gear

2.1 齿轮磨损件表面数据信息扫描及获取

应用三维激光扫描仪,采用激光三角测距法对齿轮磨损件表面进行扫描.对于表面结构特征较为简单的磨损件,可采用一次扫描成型的扫描策略;对于表面结构特征较为复杂或者因安放位置存在扫描死角时,可采用基于自身定位的拼接扫描策略.需根据减速器的各个齿轮磨损件的不同的表面结构特征,采用不同的扫描策略,依照一般磨损件表面数据信息的获取流程,可简单概括为:着色—贴标记点—扫描—输出点云[8],获得减速器齿轮磨损件的表面数据信息,原始点云数据图如图3所示.由此,得到的数据信息为点云数据,其无法与标准件的三维实体模型进行差异对比分析,必须对上述信息进行实体模型重构.

2.2 齿轮磨损件实体模型重构

由于环境光线以及操作的影响,扫描获得的点云数据文件将不可避免地带有多余和错误的噪音点及体外孤点,而对点云数据进行预处理可以得到一个完整而理想的点云数据,并封装成可用的多边形模型数据.从扫描设备获得的原始点云,要经过包括删除非连接项、去除体外孤点、减少噪声、统一采样、封装、手动注册、全局注册、合并等技术操作,得到可用的多边形数据模型.预处理后的多边形模型如图4所示.

图3 直齿圆柱齿轮原始点云数据图Fig.3 Original point-cloud data of the straight toothed spur gear

图4 预处理后的多边形模型Fig.4 Polygon model after point-cloud pre-processing

在对点云数据文件进行点云预处理后,需对扫描时没有获得的孔洞进行填充处理并去除一些由于扫描操作中不可避免产生的表面特征结构,并构造三角形网格面即进入点云的多边形处理阶段,为曲面的拟合重构打下基础.其主要包括:创建流型、填充孔、去除特征、砂纸光滑打磨、松弛多边形、增强表面拟合等技术操作,从而为曲面拟合重构创建基础.经过点云多边形处理后效果示意图如图5所示.

获得了齿轮磨损件的三角网格面数据后,需对其进行曲面拟合,从而得到一个理想的曲面模型,旨在通过基本的曲率探测和轮廓线探测,创建基本的曲面片,并对曲面片进行移动面板、重新分布等操作来创建一个理想的NURBS曲面,完成曲面的逆向造型.齿轮的曲面重构处理效果图如图6所示.

图5 多边形处理效果示意图Fig.5 Schematic diagram of polygon processing

图6 曲面重构处理效果示意图Fig.6 Schematic diagram of surface reconstruction processing

3 齿轮磨损件与标准件的对比分析

获取了齿轮磨损件表面信息后,即可以与标准件进行对比检测,最终提取具有缺损量的磨损位置信息,为后续的再制造工程提供数字化支撑.

经过三维分析软件对齿轮磨损件的标准模型与数字化模型的对齐及3D分析后,即可根据获得的偏差色谱图及偏差值报告对齿轮磨损件提取出具有缺损量的磨损位置进行修复再制造.图7为3D比较后的偏差分布柱形图.表2为3D比较后的百分比偏差值.

图7 偏差分布柱形图Fig.7 Histogram of the deviation distribution

表2 百分比偏差值Tab.2 Percentage deviation

4 结语

本文采用逆向工程的原理与方法,对齿轮磨损件的无损检测技术进行了较为深入的研究.首先采用三维激光扫描设备对齿轮磨损件进行扫描,以获取表面点云数据信息;然后利用三维重构技术,对齿轮磨损件的点云数据进行点云预处理、多边形处理及曲面拟合重构,得到齿轮磨损件的三维数字化模型;最后利用对比分析技术得出齿轮磨损件与标准件之间的差异信息,从而得到齿轮磨损部位及精确的磨损量值信息,为磨损齿轮的修复再制造提供了精确的数字化信息,并为齿轮磨损件修复再制造提供了新的思路和方法.

[1]夏延秋.重型齿轮腐蚀修理技术探讨[J].设备管理与维修,1998(4):11-12.XIA Yanqiu.A discussion on the corrosion repair technology of heavy-duty gears[J].Plant Maintenance Engineering,1998(4):11-12.

[2]伍利群.齿轮修复的基本方法[J].矿山机械,2005(11):133-135.WU Liqun.Basic repair methods on gear[J].Mining & Processing Equipment,2005(11):133-135.

[3]赵丽娟,史辉.齿轮传动中磨损问题的研究及修复方法综述[J].中国工程机械学报,2007,5(2):244-245.ZHAO Lijuan,SHI Hui.Overview on gear transmission wear and its repair[J].Chinese Journal of Construction Machinery,2007,5(2):244-245.

[4]吴问霆,成思源,张湘伟,等.手持式激光扫描系统及应用[J].机械设计与制造,2009(11):78-79.WU Wenting,CHENG Siyuan,ZHANG Xiangwei,et al.Handy laser scanning system and its application[J].Machinery Design &Manufacture,2009(11):78-79.

[5]马有良,李占峰.三维激光扫描仪在曲面逆向工程中应用研究[J].机械设计与制造,2009(10):85-86.MA Youliang,LI Zhanfeng.Research on laser scanner application in reverse engineering for surface[J].Machinery Design & Manufacture,2009(10):85-86.

[6]叶晓平.激光扫描技术在逆向工程中的应用[J].工艺与检测.制造技术与机床,2004(2):69-70.YE Xiaoping.Laser scanning technology and its application in backward engineering[J].Technology and Test.Manufacturing Technology & Machine Tool,2004(2):69-70.

[7]成思源,谢韶旺.Geomagic Studio逆向工程技术及应用[M].北京:清华大学出版社,2010.CHENG Siyuan,XIE Shaowang.The technology and application of Geomagic Studio reverse engineering[M].Beijing:Tsinghua University Press,2010.

[8]黄一心,成思源,黄曼慧.基于手持式激光扫描和GEOMAGIC的CAD模型重建[J].机床与液压,2009,37(12):176-177.HUANG Yixing,CHNEG Siyuan,HUANG Manhui.CAD model reconstruction based on handy laser scanner and geomagic[J].Machine Tool & Hydraulics,2009,37(12):176-177.