正弦波脉冲MIG焊铝的正弦振幅参数调控*

魏仲华 龙鹏 薛家祥

(华南理工大学机械与汽车工程学院,广东广州510640)

近年来,由于节能以及特殊应用,要求产品尽可能轻量化,因此轻金属材料在市场中得到越来越广泛的应用.铝合金因其重量轻、耐腐蚀、比强度高、价格适中等优点,用途日益增多.无论是在陆军车辆、海军舰船、航空航天等军工领域,还是在压力容器、汽车等一般民用领域,都广泛采用铝合金焊接结构.同时铝合金也是建造铁路高速列车的最佳原料之一,随着高速铁路的迅猛发展,需求量越来越大.焊接技术是铝合金加工制造技术的关键[1].但铝合金在焊接过程中存在诸多难点,诸如传热快、要求低的焊接能量输入等.

脉冲熔化极惰性气体保护焊(以下简称“脉冲MIG焊”)具有熔滴可控且均匀可靠、飞溅少、焊缝成型美观等优点,在目前工业生产实用中,是一种焊接质量较好的熔化极焊接方法.国内外均对此做过焊接机理和工艺方法方面的研究[2-3].为解决铝合金的诸多焊接技术难点,研究者在常规脉冲MIG焊技术的基础上开发出一种具有熔池搅拌作用的双脉冲MIG焊接技术[4],早在20世纪末日本就开始应用其焊铝[5];该技术能获得较好的焊缝外观和较高的焊接效率,并可减少气孔气泡发生率,细化焊缝晶粒[4].目前为止,双脉冲MIG焊是铝合金焊接的最佳解决方案之一,但不具备普遍的系统理论规律性.

国外在铝合金焊接专家数据库领域做得最出色的是奥地利的Fronius公司,其已开发出一系列带有专家数据库的数字化逆变式脉冲 MIG/MAG焊机[6],该类高端机售价高达数十万人民币,其核心是不断升级适用于多种焊材的专家数据库[7].国内在这方面尚处于研究试验阶段,重要工业生产中仍然大量进口Fronius、Closs和OTC等国外厂商的产品.要建立高水平铝合金焊接专家数据库,需通过数学建模和大量工艺试验检测,并调试出各个参数的最佳匹配关系[8],因此掌握脉冲MIG焊铝参数调整方法的系统理论规律性成为关键.

文中基于正弦波调制脉冲MIG焊的原理方法[9],建立了正弦波脉冲MIG焊铝的正弦振幅等参数的简化关系式,并进行试验验证,以期为研制性能稳定的新型数字化焊接设备提供理论及试验基础.

1 正弦波脉冲MIG焊铝参数设定

1.1 调制脉冲电流峰(基)值的正弦波

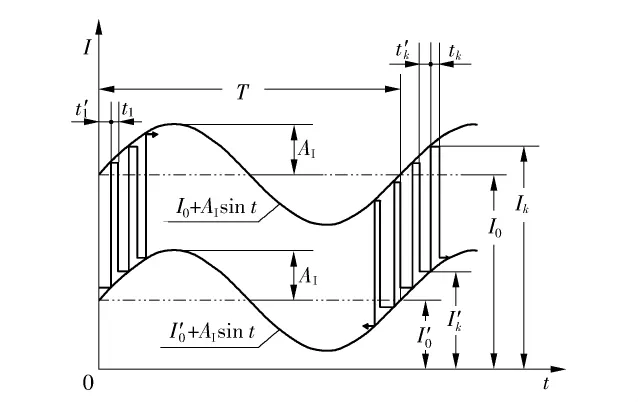

如图1所示,I为焊接电流,t为焊接时间,AI为随时间t变化的正弦曲线的振幅,T为此正弦曲线的周期,Ik为脉冲电流峰值,tk为其持续时间,I0为其初始值,t1为每个周期T中第1个脉冲电流峰值的持续时间,I'k为脉冲电流基值,t'k为其持续时间,I'0为其初始值,t'1为每个周期T中第1个脉冲电流基值的持续时间.

图1 正弦波调制的脉冲电流峰值与基值及其时宽Fig.1 Sinusoid modulation pulse current peak,base values and their continuing time

正弦波调制脉冲MIG焊铝的方法是:设计两条随着时间t变化的平行移动的振幅均为AI的正弦曲线,用其调制脉冲电流峰值和基值,该正弦曲线振幅AI的大小变化直接控制着脉冲电流峰值Ik(或基值I'k)偏离初始值I0(或I'0)的大小程度,相应地,脉冲电流峰值和基值的时间持续宽度tk与t'k的大小变化也同样由周期相同的正弦曲线调制,其振幅均为At.这些参数之间的关系如下:

式中:k=1,2,…,N;0≤AI≤I'0;0≤At≤t'0;t0与t'0分别为tk与t'k的初始值;N为大于0的自然数.

1.2 正弦波脉冲MIG焊铝的控制参数设定

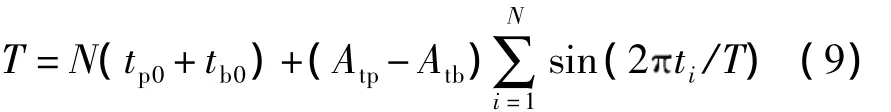

图2示出了正弦波调制脉冲MIG焊铝的脉冲电流控制参数,其中:Ipi为脉冲电流峰值,Ip0为其初始值;tpi为脉冲峰值电流时宽;Ibi为脉冲电流基值,Ib0为其初始值;tbi为脉冲基值电流时宽.

图2 正弦波调制的脉冲电流控制参数Fig.2 Controlling parameters of sinusoid modulation pulse current

1.2.1 参数设定条件分析

根据式(1)-(4),有:

即

式中:,i=1,2,…,N;ti为至第i个脉冲时全部i个电流脉冲时间的累计总和;tp0与tb0分别为tpi与tbi的初始值;0≤AI≤Ib0;Atp为正弦波脉冲峰值电流时宽的振幅,0≤Atp≤tp0;Atb为脉冲基值电流时宽的振幅,0≤Atb≤tb0.

可见,脉冲峰(基)值电流Ipi(Ibi)的数值大小经正弦函数sin(2ti/T)调制,以其初始值Ip0(Ib0)为中心变化,其变化幅度在振幅AI限制的正负值范围内.

在选定基值电流初始值Ib0时,必须使Ib0-AI满足最小维弧电流值,否则将不能维持焊接过程.对于脉冲电流基值Ibi与脉冲电流峰值Ipi,选定相同的正弦调制振幅AI,使得脉冲电流峰值与基值之间的能量变化可调范围倍增,从而有利于适用能量可调范围要求更大的焊接材料和焊接条件.

通常情况下,一脉一滴被认为是脉冲焊的最佳状态,而在实际生产过程中发现,射滴过渡的焊接状态也能产生高质量的焊缝[10].因此,在选定脉冲峰值电流初始值Ip0和AI时,只需要根据不同焊丝的一脉一滴临界电流曲线图表,确保Ip0-AI满足一脉一滴的最小电流值,也就是使正弦波形变化的全部电流脉冲中的最小脉冲电流值满足一脉一滴的最小临界值,即可实现一脉一滴与一脉多滴射流状态交织的理想焊接过程.经过正弦波的调制,可使一脉一滴与一脉多滴射流状态交织变化的过程呈现出平滑稳定的特点.如振幅AI的数值大小为零,意味着失去正弦波的调制作用.所以在0~Ib0范围内,振幅AI的数值大小存在较好的、稳定的工作区间.

1.2.2 控制参数的设定

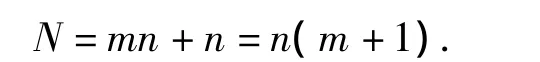

对于差异变化较大的焊接材料和焊接条件,诸如铝合金等轻质材料,需要更大程度地扩大脉冲电流基值和峰值之间的能量变化范围,为实现更大变化范围的平滑稳定的系统调节功能,不妨设定:n和m均为大于0的自然数,在一个正弦波周期T内,正弦波负半周期内的峰值电流脉冲个数为n;正弦波正半周期内的峰值电流脉冲个数为n的m倍,即为mn个.并设定K为大于或等于0的自然数,N为一个正弦波周期中的电流脉冲个数,κ是调制脉冲电流的正弦波的振幅系数,其值为正弦波振幅AI与脉冲基值电流初始值Ib0的百分比值,即κ=AI/Ib0,i和j皆为大于0的自然数.则有

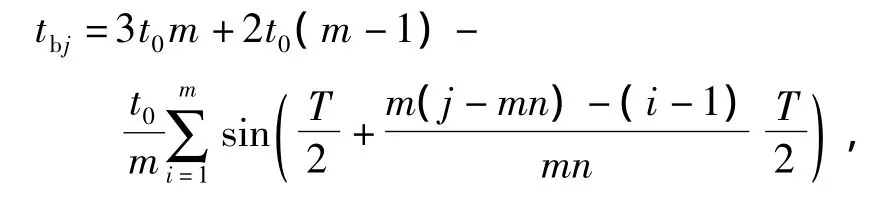

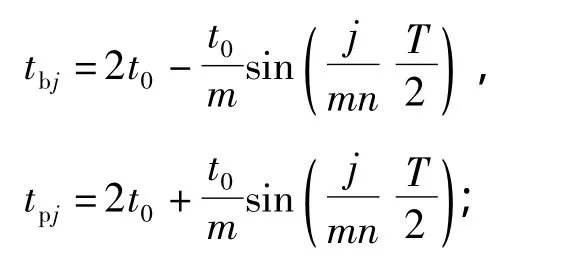

在保持正负半周期相等且均为T/2时,设定tp0= 2t0,tb0=3t0,Atp=Atb=t0/m,AI=κIb0,根据式(7)和式(8)得:

KN<j≤KN+mn时,

KN+mn<j≤K(N+1)时,

即

同理得

结合式(9)得

即

相应地,忽略脉冲电流峰值持续时间tpj的变化所造成的高级小量,即忽略与之差值,以及与之差值,则可简化得到运算速度显著加快的相应关系式.

脉冲峰值电流为:

KN<j≤KN+mn时,

KN+mn<j≤(K+1)N时,

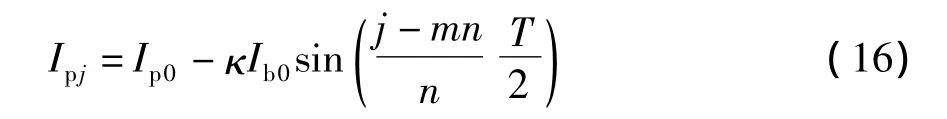

脉冲基值电流为:

KN<j≤KN+mn时,

KN+mn<j≤(K+1)N时,

若设定tp0=2t0,tb0=2t0,Atp=Atb=t0/m,AI= κIb0,同样保持正负半周期相等且均为T/2时,则有: KN<j≤KN+mn时,

KN+mn<j≤K(N+1)时,tbj=2(2m-1)t0+

则有

相应脉冲峰值电流的简化关系式同式(15)和式(16),相应基值电流简化关系式同式(17)和式(18).

基值(或峰值)电流时宽初始值tb0(或tp0)的设定变化会直接造成周期T的大小变化,虽然相应的脉冲基值电流简化关系式和脉冲峰值电流简化关系式均未变,但总的焊接时间段内平均单位时间焊接能量输入随之发生了相应的变化.由于正弦波调制的脉冲之间拥有平稳过渡的优点未变,所以其焊接稳定性保持不变.

2 试验与结果分析

2.1 试验方案设计

试验系统由脉冲MIG焊软开关500A逆变焊机、焊接实验台、焊接电弧动态小波分析仪、焊接小车自动控制器等设备构成.试验基本条件如下:焊丝牌号为ER1070纯铝,其直径为1.2mm;保护气体为高纯氩,气体流量为20L/min;焊丝伸出长度为15mm;试件为3.0mm厚的铝板;采取平板堆焊.

在每个正弦波周期T内,设定脉冲电流峰值总个数为N,在保持正负半周期相等且恒为T/2的同时,使正弦波正半周期内的脉冲电流峰值个数为其负半周期内相应个数的m倍,κ=AI/Ib0,选定N= 48,m=2,tp0=tb0=2t0,Atp=Atb=t0/m.

2.2 试验结果与分析

图3(a)是κ=0时动态小波分析仪[11]采集的区间A的原始焊接电流的实时波形及对应的焊缝照片,因κ=0,即AI=0,脉冲电流峰值与基值没有经正弦波调制,其大小维持不变,相当于通常的双脉冲焊接,从焊缝照片可见,焊缝虽呈现鱼鳞状,但表面灰暗不光亮,含有众多微气泡微尘渣,这是因为,脉冲电流峰值与基值维持不变,熔池内缺乏足够变化的电磁场搅动,不利于气泡尘渣逸出.图3(b)-(e)示出了κ>0时采集的区间A的原始焊接电流的实时波形及对应的焊缝照片,原始焊接电流均为典型的正弦波调制的脉冲波形,在κ逐渐增大时,即正弦波振幅AI逐渐增大时,稳定的瞬时电流波形均直接反应出了焊接过程的稳定性[12-13].但从各图中的焊缝照片比较可见:图3(b)-(c)的焊缝均呈现出稳定的鱼鳞纹,图3(d)-(e)的焊缝同图3(a)的类似,虽均呈现鱼鳞状,但表面灰暗不光亮,含有众多微气泡微尘渣.这是因为,正弦波振幅AI过大时,熔池内变化的电磁场搅动太大,也不利于气泡尘渣逸出.实验过程显示:当κ<15.0%,特别是当 κ<5.0%且κ→0时,即振幅AI逐渐变小至零时,脉冲电流峰值和基值的波动变小趋于零,焊接参数匹配范围逐渐变窄,不易确定,稳定工作点区域随之变小,受外部环境影响加大,以致焊接速度难以匹配;随着熔池内电磁场搅动逐渐变弱,越来越不利于气泡尘渣逸出,微气泡微尘渣越来越多,焊缝逐渐灰暗不光亮.

图3 区间A的原始焊接电流的实时波形及对应的焊缝照片Fig.3 Real-time welding current waveforms in duration A and corresponding welding seam photos

当κ=29.6%~37.5%时,即正弦波振幅AI逐渐变得过大时,脉冲峰值电流初始值Ip0与脉冲基值电流初始值Ib0之差却逐渐变小,同时出现焊接参数匹配范围逐渐变窄,不易确定,稳定工作点区域随之变小,受外部环境影响加大等问题;随着熔池内电磁场搅动逐渐变得太大,过快,类似于流体力学中的紊流状态,也是越来越不利于微气泡微尘渣逸出,微气泡微尘渣增多,焊缝逐渐灰暗不光亮.特别是当κ大于37.5%时,很难维持稳定的焊接,难以获得连续成形的焊缝.

在15.0%≤κ≤23.1%的范围内,当κ→19%时,则呈现出获得好的焊接结果的趋向,这为实现理想的焊接及其参数选择提供了明确方向和范围.实验结果表明:当15.0%≤κ≤23.1%时,焊接参数值匹配范围宽,稳定工作点区域大,受外部环境影响小,对焊接速度、送丝机响应速度等因素的匹配要求低,即使有少许偏差也不会影响到焊接稳定性及其焊接质量,如图3(b)和(c)所示,焊缝均匀成形好,表面光亮,无微气泡、微尘渣,焊缝周围飞溅少,均呈现和正弦波形相对应的稳定优质的鱼鳞纹焊缝.

试验过程及结果表明,正弦波调制脉冲MIG焊不仅具有焊接过程稳定、焊接能量可有效精确调节等特点,而且当15.0%≤κ≤23.1%时,同时拥有焊接参数匹配区间宽,稳定工作点区域大,受外部环境因素影响小且匹配要求低等优点,特别适用于铝合金类等轻质材料的焊接.

3 结论

(1)建立了新型正弦波调制脉冲MIG焊铝的正弦振幅等参数的简化关系式,提出了一种新的脉冲MIG焊参数匹配方法.试验结果表明:所建立的简化关系式是正确的,具有实用性;基于利用正弦波的永恒周期性、无限阶导数连续性等特征,该方法易于稳定获得理想的鱼鳞纹焊缝.

(2)试验表明,简化关系式中振幅系数的数值范围为15.0%≤κ≤23.1%时,正弦波调制脉冲焊具有参数值匹配区间宽、要求低,稳定工作点区域大,受外部环境干扰因素的影响小等优点,特别适于铝合金类等轻质材料的焊接,为脉冲MIG焊铝过程中各焊接参数的优化匹配奠定了理论和试验基础.

[1] Kuagais M.Recent technological developments in welding of aluminum and its alloys[J].Journal of Japan Welding Society,2002,71(5):109-114.

[2] 姚屏,黄文超,薛家祥,等.脉冲参数对脉冲MIG焊焊接行为的影响[J].华南理工大学学报:自然科学版,2008,36(10):140-145.Yao Ping,Huang Wen-chao,Xue Jia-xiang,et al.Effect of pulse parameters on welding behavior of pulsed MIG welding[J].Journal of South China University of Technology:Natural Science Edition,2008,36(10):140-145.

[3] Mendes da Silva C L.Evaluation of the thermal pulsation technique in aluminum welding[D].Uberlandia:The Development of Mechanical Engineering,Federal University of Uberlandia,2003:2-15.

[4] 陆晓明.双脉冲MIG焊及其专家系统[D].广州:华南理工大学机械与汽车工程学院,2009:3-11.

[5] 丁荣辉,黎文献,路彦军,等.快速凝固耐热铝合金焊接技术的研究现状[J].材料导报,2005,19(5):73-76.Ding Rong-hui,Li Wen-xian,Lu Yan-jun,et al.Recent progress in the welding of rapidly solidified heat-resistant aluminum alloy[J].Materials Review,2005,19(5): 73-76.

[6] 马德,殷树言,刘嘉,等.脉冲MIG焊铝工艺特性的研究[J].电焊机,2004,34(5):44-46.Ma De,Yin Shu-yan,Liu Jia,et al.Study of aluminum PMIG process[J].Electric Welding Machine,2004,34 (5):44-46.

[7] Hirata Y.Pulse arc welding[J].Journal of Japan Welding Society,2002,71(3):115-130.

[8] 姚屏,薛家祥,黄文超,等.脉冲MIG焊熔滴过渡阶段的波形控制[J].华南理工大学学报:自然科学版,2009,37(4):52-56.Yao Ping,Xue Jia-xiang,Huang Wen-chao,et al.Waveform control in droplet transfer phase during pulsed MIG welding[J].Journal of South China University of Technology:Natural Science Edition,2009,37(4):52-56.

[9] Wei Zhong-hua,Chen Xiao-feng,Xue Jia-xiang.Research on sinusoid modulated pulse MIG welding methodology[J].China Welding,2011,20(4):75-80.

[10] Palani P K,Murugan N.Selection of parameters of pulsed current gas metal arc welding[J].Journal of Materials Processing Technology,2006,172(1):1-10.

[11] 易志平,薛家祥.弧焊过程电信号分析系统的研究[J].华南理工大学学报:自然科学版,2002,30(5): 22-28.Yi Zhi-ping,Xue Jia-xiang.Analyzing system of electric signals in arc welding process[J].Journal of South China University of Technology:Natural Science Edition,2002,30(5):22-28.

[12] Lutz D,Peter R,Egbert S.An examination of metal transfer during shielded metal-arc welding under mixed gas and carbon dioxide[J].Schweiben and Schneiden,1982,34(8):378-385.

[13] Jorn B.Fuzzy logic-not just a fashionable trend[J].Schweiben and Schneiden,1991,43(9):200-203.