Tandem双丝气保焊相位控制方法研究

苏立虎

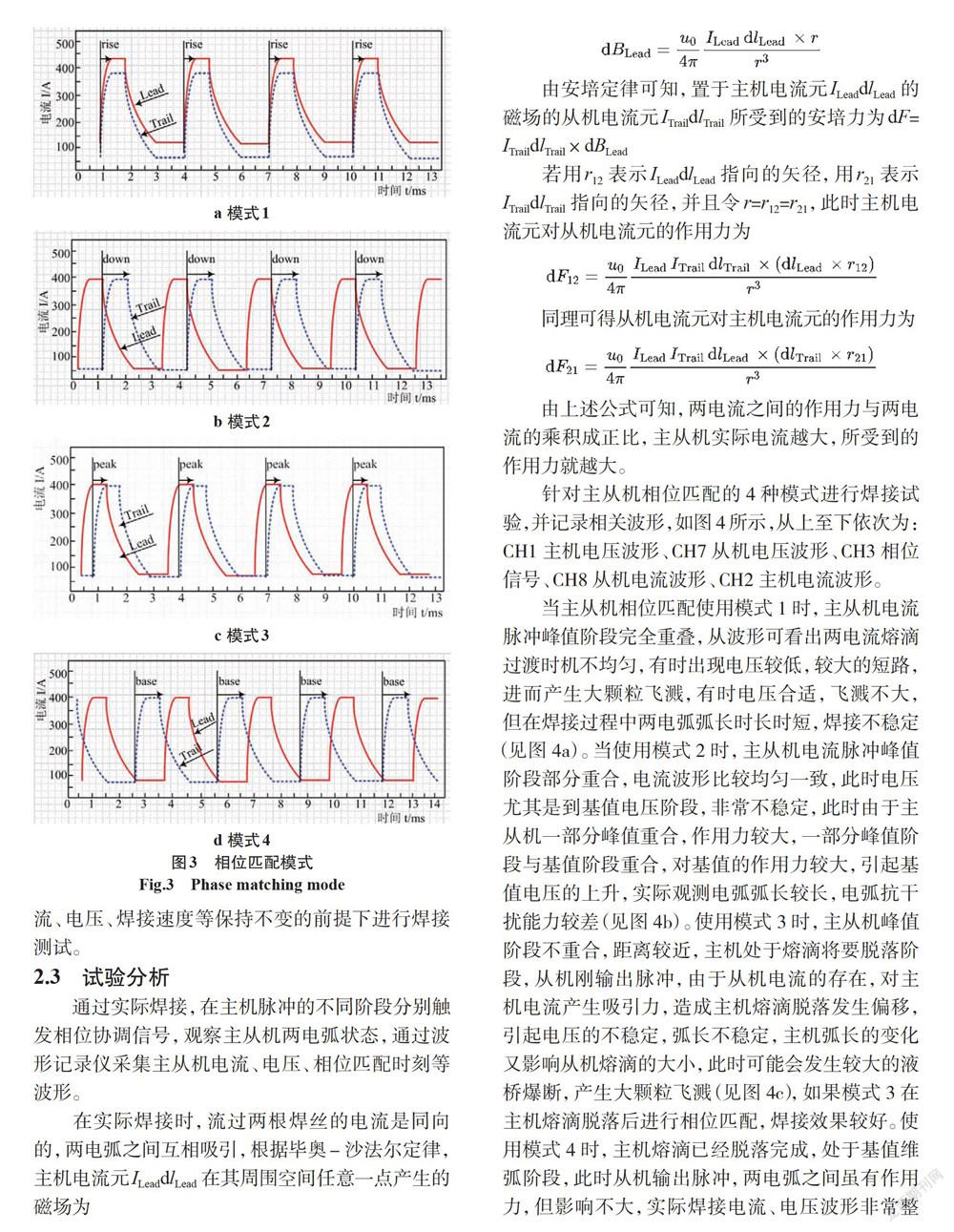

摘要:研究分析了Tandem双丝脉冲气保焊主从机不同相位匹配对电弧的影响。主从机双丝协调焊接时,相位匹配有四大阶段,模式1是主机与从机同时输出脉冲,此时主从机脉冲为同相位匹配;模式2是主机到达脉冲峰值阶段,从机开始输出脉冲;模式3是主机在脉冲下降阶段,从机输出脉冲;模式4是主机在基值阶段,从机开始输出脉冲。采用松下全新开发的第二代双丝焊接系统进行焊接试验,结果表明,当采用模式1时,由于主从机两电弧同时处于峰值阶段且完全重合,干扰较大,造成较大的飞溅;模式2时,主从机峰值阶段有部分重合,也存在电弧干扰,比模式1干扰小,也会有较大的飞溅;模式3时,主机脉冲熔滴开始脱落,如果在主机脉冲下降沿的初期,从机刚开始输出脉冲,会对主机的熔滴过渡产生电弧冲击,产生飞溅,飞溅比模式1和模式2小,在主机下降沿接近基值阶段从机再输出脉冲,飞溅小,电弧稳定;模式4时,主机进入基值阶段处于维弧时期,电流较小,此时从机输出脉冲,主机电弧可能被拉断,如果主机电弧正常,此时焊接效果良好,飞溅小,成形美观。综合4种模式,当主机下降阶段,熔滴脱落完成后,从机输出脉冲,此时相位匹配最合适,焊接效果最好。当主机设定电压或干伸长发生变化时,相位匹配时刻自动调整。

关键词:双丝;相位;主机;从机;峰值;基值

中图分类号:TG434.5 文献标志码:B 文章編号:1001-2003(2021)06-0057-06

DOI:10.7512/j.issn.1001-2303.2021.06.10

0 前言

双丝焊接是近年来推出的高速高效焊接方法,通过两台送丝机分别将焊丝送入到一个熔池中[1],具有热影响区窄、焊接变形小、缺陷少等特征,可采用双丝埋弧焊、双丝气保焊,是高速、高效、高质量的焊接工艺方法,双丝自动焊在国内外的应用越来越广泛[2]。文中针对主从机相位匹配的时刻进行试验研究,当主从机设定电压或干伸长发生变化时,相位匹配时刻应进行调整,为此提出了一种自动匹配相位时刻的方法。

1 双丝焊接介绍

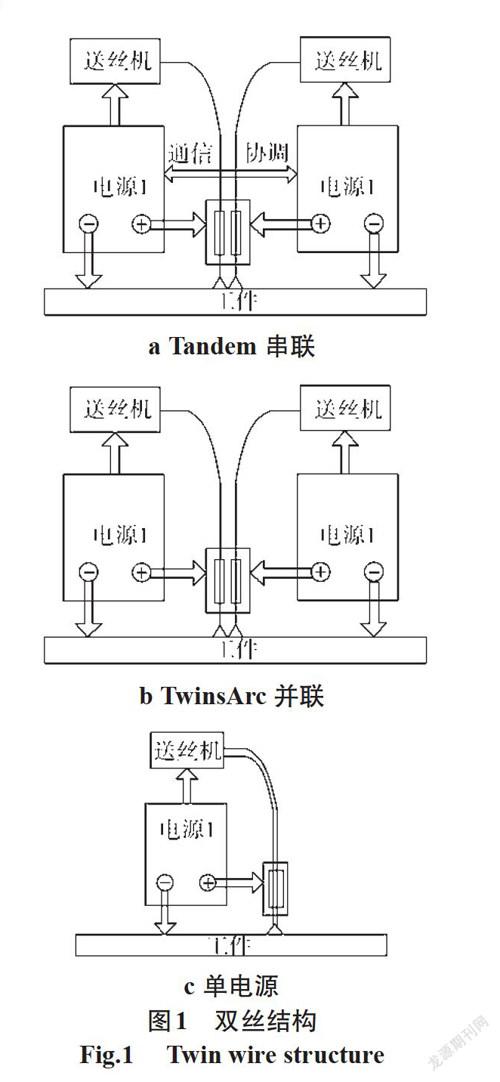

双丝焊接技术是通过采用一台电源或两台电源实现同时熔化两根焊丝的焊接方法。根据使用电源台数的不同,可分为单电源双丝(见图1a)、双电源双丝两种;根据是否共电极,双电源双丝又可分为Tandem串联双丝(见图1b)和TwinsArc并联双丝(见图1c)。由于TwinsArc结构的双丝需采用同相位模式,两电弧之间的干扰较大,市场应用较少。Tandem结构的双丝两个电极彼此独立,两台电源的焊接电流、电压、送丝速度等参数可分别进行调节,但两焊接电源之间需要相位协调、通信,结构较复杂,但由于焊接效果好,市场应用范围很广,国内外研究该技术也较多。单电源双丝技术目前市场应用较少,对机械结构要求较高,需要大功率的电源[3]。

2 试验设备、内容及分析

2.1 试验设备

试验设备采用唐山松下最新开发的第二代Tandem双丝焊接系统(见图2),系统包括2台全数字逆变焊机、1台通信接口装置、1套镜像送丝机、1台机器人、1把双丝焊枪及双丝焊接专用软件。

2.2 试验内容

Tandem双丝焊接是两根焊丝前后排列,根据实际焊接方向进行区分。与焊接方向一致且在前面的称作前丝,另外一根为后丝[4]。一般前丝设定电流大,有利于形成较大的熔深,后丝电流小,起到填充盖面的作用,两根焊丝互相加热充分利用电弧的能量,实现较大的熔敷率[5]。为保证焊接质量和电弧的稳定性,需要前后丝两电弧匹配合适的相位,前后丝也称为主机和从机,为研究主从机不同相位匹配对电弧的影响进行焊接试验。试验用焊丝为神钢MG-51T丝径为1.2 mm的普通碳钢焊丝,焊接试板为普通Q235,板厚8 mm,试验参数如表1所示。

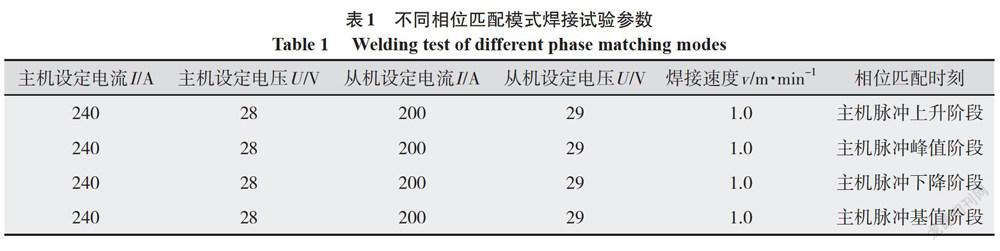

相位匹配时刻按照脉冲阶段分为4种,如表1所示,主从机相位匹配的4种模式如图3所示。相位匹配的时刻实现方式为主机在特定时刻发送相位协调信号,从机接收到相位协调信号后,开始重新输出脉冲,为接收到相位协调信号,维持基值阶段,当基值阶段维持时间超过设定值后,本次脉冲结束,重新输出新的脉冲信号。根据主机脉冲的上升、峰值、下降、基值4个阶段,分别发送相位信号,观察电弧,判断匹配时机是否适合。为验证相位匹配时刻对焊接的影响,其他参数如主从机设定电流、电压、焊接速度等保持不变的前提下进行焊接测试。

2.3 试验分析

通过实际焊接,在主机脉冲的不同阶段分别触发相位协调信号,观察主从机两电弧状态,通过波形记录仪采集主从机电流、电压、相位匹配时刻等波形。

在实际焊接时,流过两根焊丝的电流是同向的,两电弧之间互相吸引,根据毕奥-沙法尔定律,主机电流元ILeaddlLead在其周围空间任意一点产生的磁场为

由安培定律可知,置于主机电流元ILeaddlLead的磁场的从机电流元ITraildlTrail所受到的安培力为dF= ITraildlTrail×dBLead

若用r12表示ILeaddlLead指向的矢径,用r21表示ITraildlTrail指向的矢径,并且令r=r12=r21,此时主机电流元对从机电流元的作用力为

同理可得从机电流元对主机电流元的作用力为

由上述公式可知,两电流之间的作用力与两电流的乘积成正比,主从机实际电流越大,所受到的作用力就越大。

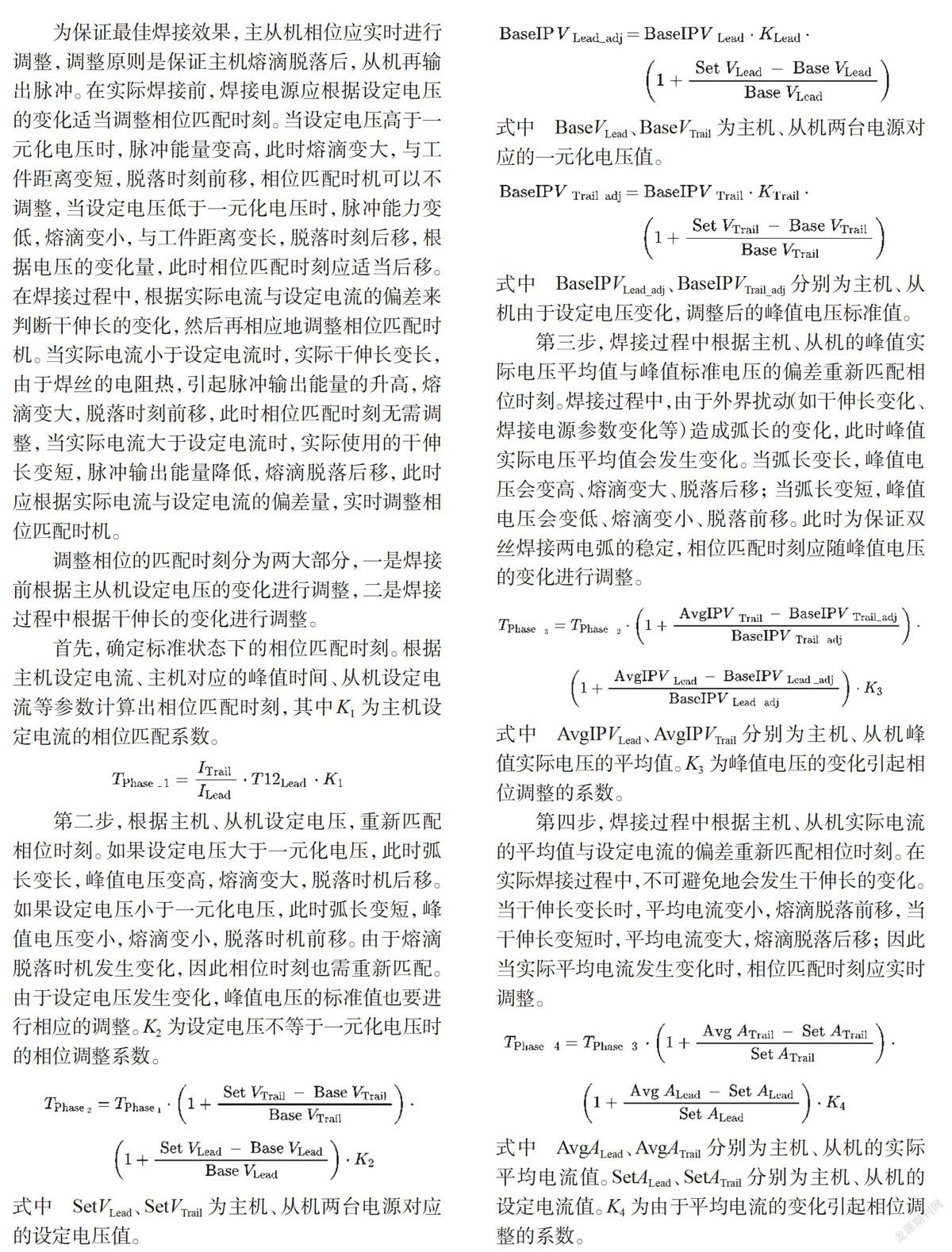

针对主从机相位匹配的4种模式进行焊接试验,并记录相关波形,如图4所示,从上至下依次为:CH1主机电压波形、CH7从机电压波形、CH3相位信号、CH8从机电流波形、CH2主机电流波形。

当主从机相位匹配使用模式1时,主从机电流脉冲峰值阶段完全重叠,从波形可看出两电流熔滴过渡时机不均匀,有时出现电压较低,较大的短路,进而产生大颗粒飞溅,有时电压合适,飞溅不大,但在焊接过程中两电弧弧长时长时短,焊接不稳定(见图4a)。当使用模式2时,主从机电流脉冲峰值阶段部分重合,电流波形比较均匀一致,此时电压尤其是到基值电压阶段,非常不稳定,此时由于主从机一部分峰值重合,作用力较大,一部分峰值阶段与基值阶段重合,对基值的作用力较大,引起基值电压的上升,实际观测电弧弧长较长,电弧抗干扰能力较差(见图4b)。使用模式3时,主从机峰值阶段不重合,距离较近,主机处于熔滴将要脱落阶段,从机刚输出脉冲,由于从机电流的存在,对主机电流产生吸引力,造成主机熔滴脱落发生偏移,引起电压的不稳定,弧长不稳定,主机弧长的变化又影响从机熔滴的大小,此时可能会发生较大的液桥爆断,产生大颗粒飞溅(见图4c),如果模式3在主机熔滴脱落后进行相位匹配,焊接效果较好。使用模式4时,主机熔滴已经脱落完成,处于基值维弧阶段,此时从机输出脉冲,两电弧之间虽有作用力,但影响不大,实际焊接电流、电压波形非常整齐,电弧稳定,焊接效果很好,波形见图4d。

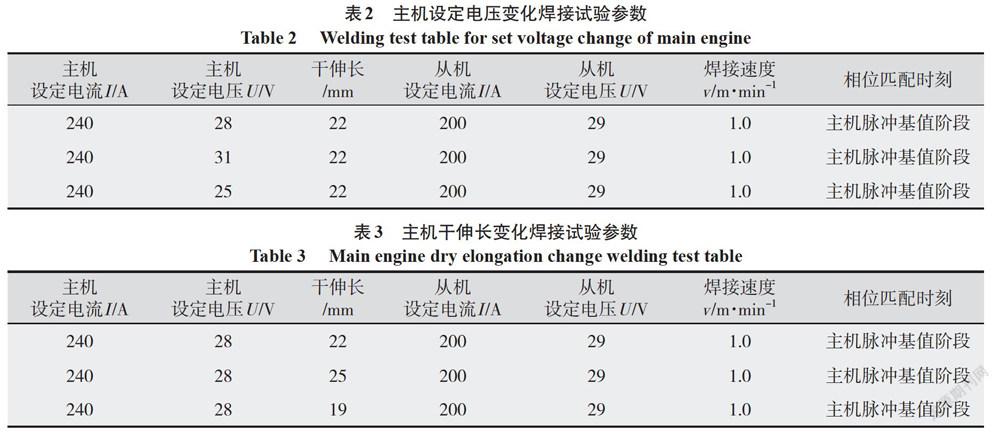

3 相位匹配方法

由试验可知,当主机发生熔滴脱落后再进行相位匹配,此时主从机电弧之间的作用力最小,干扰也最小,焊接效果好。在实际焊接过程中,难免会发生设定电压、干伸长等外界扰动。当主机设定电压、干伸长发生变化时进行试验。主机设定电压变化焊接试验参数如表2所示,主机干伸长变化焊接试验参数如表3所示,为验证单一变量的影响,其他参数保持不变,表2、表3中第一行为主从机双丝焊接标准状态。

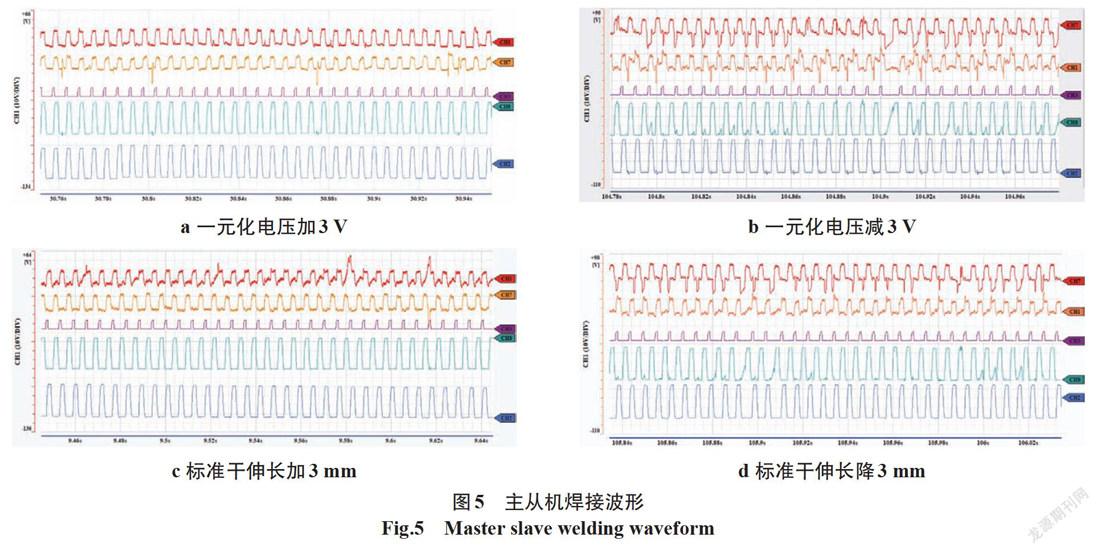

标准状态即设定电压为一元化电压,实际焊接电流等于设定电流,调整相位匹配时机处于脉冲基值阶段,此时主机熔滴已经脱落,电弧稳定。當主机设定电压增加3 V时,不影响主从机两电弧的稳定性,只是由于主机设定电压变大,实际焊接电压升高。当主机设定电压降低3 V时,发生较大短路,从短路发生时刻看,位置不一,大多数偏基值阶段,说明熔滴脱落后移,电压也发生较大的不稳定。当干伸长增加3 mm时,实际焊接电压升高,主从机电弧依然保持稳定。当干伸长降低3 mm时,实际焊接电流、电压波形均出现不稳定,与电压降低3 V时焊接情况较类似。

为保证最佳焊接效果,主从机相位应实时进行调整,调整原则是保证主机熔滴脱落后,从机再输出脉冲。在实际焊接前,焊接电源应根据设定电压的变化适当调整相位匹配时刻。当设定电压高于一元化电压时,脉冲能量变高,此时熔滴变大,与工件距离变短,脱落时刻前移,相位匹配时机可以不调整,当设定电压低于一元化电压时,脉冲能力变低,熔滴变小,与工件距离变长,脱落时刻后移,根据电压的变化量,此时相位匹配时刻应适当后移。在焊接过程中,根据实际电流与设定电流的偏差来判断干伸长的变化,然后再相应地调整相位匹配时机。当实际电流小于设定电流时,实际干伸长变长,由于焊丝的电阻热,引起脉冲输出能量的升高,熔滴变大,脱落时刻前移,此时相位匹配时刻无需调整,当实际电流大于设定电流时,实际使用的干伸长变短,脉冲输出能量降低,熔滴脱落后移,此时应根据实际电流与设定电流的偏差量,实时调整相位匹配时机。

调整相位的匹配时刻分为两大部分,一是焊接前根据主从机设定电压的变化进行调整,二是焊接过程中根据干伸长的变化进行调整。

首先,确定标准状态下的相位匹配时刻。根据主机设定电流、主机对应的峰值时间、从机设定电流等参数计算出相位匹配时刻,其中K1为主机设定电流的相位匹配系数。

第二步,根据主机、从机设定电压,重新匹配相位时刻。如果设定电压大于一元化电压,此时弧长变长,峰值电压变高,熔滴变大,脱落时机后移。如果设定电压小于一元化电压,此时弧长变短,峰值电压变小,熔滴变小,脱落时机前移。由于熔滴脱落时机发生变化,因此相位时刻也需重新匹配。由于设定电压发生变化,峰值电压的标准值也要进行相应的调整。K2为设定电压不等于一元化电压时的相位调整系数。

式中 SetVLead、SetVTrail为主机、从机两台电源对应的设定电压值。

式中 BaseVLead、BaseVTrail为主机、从机两台电源对应的一元化电压值。

式中 BaseIPVLead_adj、BaseIPVTrail_adj分别为主机、从机由于设定电压变化,调整后的峰值电压标准值。

第三步,焊接过程中根据主机、从机的峰值实际电压平均值与峰值标准电压的偏差重新匹配相位时刻。焊接过程中,由于外界扰动(如干伸长变化、焊接电源参数变化等)造成弧长的变化,此时峰值实际电压平均值会发生变化。当弧长变长,峰值电压会变高、熔滴变大、脱落后移;当弧长变短,峰值电压会变低、熔滴变小、脱落前移。此时为保证双丝焊接两电弧的稳定,相位匹配时刻应随峰值电压的变化进行调整。

式中 AvgIPVLead、AvgIPVTrail分别为主机、从机峰值实际电压的平均值。K3为峰值电压的变化引起相位调整的系数。

第四步,焊接过程中根据主机、从机实际电流的平均值与设定电流的偏差重新匹配相位时刻。在实际焊接过程中,不可避免地会发生干伸长的变化。当干伸长变长时,平均电流变小,熔滴脱落前移,当干伸长变短时,平均电流变大,熔滴脱落后移;因此当实际平均电流发生变化时,相位匹配时刻应实时调整。

式中 AvgALead、AvgATrail分别为主机、从机的实际平均电流值。SetALead、SetATrail分别为主机、从机的设定电流值。K4为由于平均电流的变化引起相位调整的系数。

为验证以上方案进行焊接试验,试验条件参考表2、表3,实际焊接波形如图5所示。当外界发生扰动时,如设定电压、峰值电压、实际平均电流发生变化时,相位自动匹配时刻合适,响应速度快,两电弧之间干扰小、电弧稳定、焊接质量良好。

4 结论

(1)Tandem双丝焊接是一种高速高效的焊接方式,可以极大地提高生产效率。在实际焊接使用过程中,相位匹配的时机影响电弧的稳定性,当主机熔滴脱落后,再进行相位匹配,从机输出脉冲,电弧干扰最小,焊接效果最好。

(2)当主机设定电压高于一元化电压时,主机熔滴脱落前移,相位匹配时刻可以不调整,反之主机熔滴脱落后移,相位匹配时刻应根据设定电压与一元化电压的变化量,实时调整相位匹配时刻。

(3)当主机实际焊接电流低于设定电流时,干伸长变长,主机熔滴脱落前移,相位匹配时刻可以不调整,反之熔滴脱落后移,相位匹配时刻应根据实际焊接电流与设定电流的偏差量,实时调整相位匹配时刻。

参考文献:

李帅贞,韩晓辉,邢艳双,等.轨道车辆铝合金中厚板单双丝焊接工艺对比研究[J] .冷热工艺,2020(4):19-23.

黄飞.6005A 铝合金的双丝焊工艺性研究[J].无限互联科技,2013(11):116-117.

文元美,黄石生,吴开源,等.脉冲双丝MAG焊接电流相位关系对成形的影响[J].焊接学报,2010(9):17-20.

郑佳,李亮鱼,钟蒲,等.双丝三电弧焊中熔滴过渡及焊缝成形机理[J].焊接学报,2019(7):31-36.

姚屛,薛家祥,马前进,等.双丝MIG焊对称过渡波形控制及其工艺[J].焊接学报,2012(7):21-24.