不锈钢超薄板脉冲微束等离子弧焊熔池尺寸和焊缝成形质量

徐 磊,何建萍,潘雪航

(上海工程技术大学材料工程学院,上海 201620)

0 引 言

在工业生产中,超薄板广泛应用于航空航天、轨道交通等领域,其焊接方法主要包括激光焊、电子束焊接、微束等离子弧焊等[1-3]。微束等离子弧焊由于具有电弧尺寸小、能量密度高、挺直度好、拘束度高等特点而广泛应用于超薄板材和线材的焊接[4-7]。

超薄板焊接具有单面焊双面成形的特点,由于超薄板太薄,因此对于焊接热输入特别敏感,在焊接过程中经常出现烧穿、变形等缺陷,严重影响了焊接接头的质量[8]。由于焊缝的形貌和尺寸与熔池的形状和几何尺寸有直接关系[9-10],因此为了获得成形质量良好的焊缝,研究熔池的形貌特征变得尤为重要。HAN等[11]研究发现,金属锆片激光焊接头的变形程度与熔池的形状有关。LEI等[12]利用熔池视觉传感检测的方法研究了不同工艺参数对激光焊熔池形貌特征和振荡周期的影响,提出了工艺参数与熔池几何参数之间的非线性回归方程。边培莹等[13]研究发现,采用合适的工艺参数可以获得适当的316L不锈钢选区激光熔化熔池尺寸,进而得到高质量的工件。LI等[14]建立了钛合金激光焊接的三维数值模型,研究了不同板厚和不同工艺参数对熔池温度场及熔池形貌的影响,发现较薄工件的厚度决定了焊接工艺参数的选择,不同的工艺参数对熔池的形貌影响较大,合适的工艺参数下更容易获得成形质量良好的焊缝。但是目前对于超薄板焊接熔池形貌特征的研究极少。因此,作者利用基于背光光源的熔池视觉传感检测系统,采集焊接过程中熔池的图像信息,并利用MATLAB图像处理软件提取熔池的几何尺寸,研究了不同工艺参数对0.1 mm厚奥氏体不锈钢超薄板脉冲微束等离子弧焊熔池表面形貌特征的影响,为提高超薄板焊缝质量提供理论依据。

1 试样制备与试验方法

试验材料为0.1 mm厚304奥氏体不锈钢板,中国牌号为0Cr18Ni9,供货态为固溶态。焊接前用酒精擦拭不锈钢表面以去除油污,然后用对接的方法进行焊接试验。用图1所示的基于背光光源的熔池视觉传感检测系统对脉冲微束等离子弧焊熔池尺寸进行研究,背光光源采用波长为400~500 nm的LED强光;远心镜头可以在一定的物距范围内,使得到的图像放大倍率不发生变化;窄带滤光片仅允许波长为400~500 nm的光通过;CCD相机使用千眼狼相机采集焊接过程中熔池轮廓的变化。焊接方法为脉冲微束等离子弧焊,其焊接工艺参数:焊接速度4.1 mm·s-1,焊炬高度2 mm,平均电流1.8 A,采用氩气作为保护气和等离子气体,其流量分别为3.5,0.5 L·min-1,其他焊接工艺参数如表1所示,表中基脉比表示基值电流与峰值电流之比。

图1 基于背光光源的熔池视觉传感检测系统Fig.1 Visual sensing inspection system for molten pool based onbacklight light source

表1 焊接工艺参数

在不同工艺参数下的焊接过程中取5个周期的图像,然后在每个周期内每隔50 ms取一张熔池图像,通过MATLAB图像处理软件计算熔池的宽度和面积,取5组数据的平均值。

2 试验结果与讨论

2.1 熔池尺寸

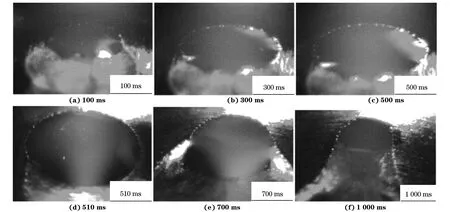

由图2可知:在峰值电流作用期间(100~500 ms),试样逐渐熔化,熔池的面积、长度和宽度都逐渐增加;在基值电流作用期间(510~1 000 ms),熔池内的液态金属逐渐凝固,熔池的面积、长度和宽度都逐渐减小。这是由于峰值电流作用期间焊接电流大、热输入高,因此随着焊接过程的进行熔池逐渐长大;而基值电流作用期间焊接电流小、热输入低,因此随着焊接过程的进行熔池逐渐缩小。

图2 脉冲电流作用期间不同时刻的熔池图像(f=1 Hz,占空比50%,Ib=1.2 A,Ip=2.4 A)Fig.2 Molten pool images at different moments during pulse current action (f=1 Hz, duty cycle of 50%, Ib=1.2 A, Ip=2.4 A)

2.2 工艺参数对熔池尺寸的影响

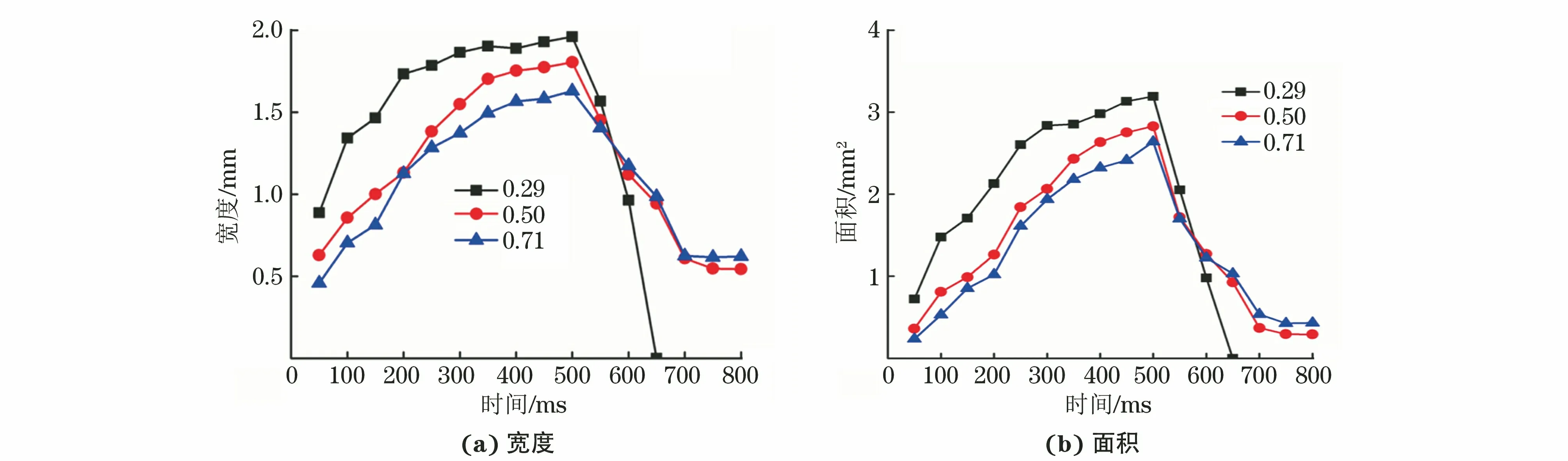

由图3可知:在相同频率和占空比下,熔池的最大宽度和最大面积随着基脉比的增加逐渐减小;在峰值电流作用期间,熔池的宽度和面积均逐渐增大,在基值电流作用期间逐渐减小;基脉比小表示峰值电流大、基值电流小,在峰值电流作用期间随着基脉比的增大,峰值电流减小,焊接热输入减小,因此熔池的宽度和面积均减小;在基值电流作用期间的熔池宽度和面积随着基脉比的增加而增加。500~550 ms属于基值电流作用期间,此时基脉比小的熔池宽度和面积仍然大于基脉比大的熔池宽度和面积,这是由于焊接电流由峰值转换成基值的瞬间,焊接熔池存在热惯性[15]。当基脉比为0.29时,熔池的宽度在基值电流作用期间迅速减小,并在650 ms时减小至0。当基脉比分别为0.50和0.71时,熔池的宽度在基值电流作用期间逐渐减小,但并未减小至0,而是分别于750 ms和700 ms时趋于稳定。这是由于基脉比为0.29时的基值电流太小,此时的热输入并不足以使试样熔化,而基脉比分别为0.50和0.71时,基值电流作用期间的热输入使试样熔化,并且在700 ms附近时散热速率与焊接热输入的加热速率达到平衡,因此熔池宽度趋于稳定。

图3 不同基脉比下焊接过程中熔池宽度和面积的变化曲线(f=1 Hz,占空比50%)Fig.3 Curves of width (a) and area (b) of molten pool during welding process at different base pulse ratio (f=1 Hz, duty cycle of 50%)

由图4可知:在相同频率和基值电流下,基脉比相差较小,此时熔池的最大宽度和最大面积主要随着占空比的增加逐渐减小;在峰值电流作用期间,不同时刻所对应的熔池宽度和面积随着占空比的增加逐渐减小,这是由于此时峰值电流对焊接热输入的影响大于峰值电流作用时间所造成的影响。在基值电流作用期间,占空比为50%的熔池宽度和面积在800 ms达到稳定,而占空比为30%和70%时的熔池宽度和面积分别于600 ms和850 ms减小至0。这是由于占空比为30%和70%时,基值电流作用期间的焊接热输入不足以使试样熔化;占空比为50%时基值电流作用期间的焊接热输入使试样熔化,并且在750 ms附近的散热速率与焊接热输入的加热速率达到平衡,导致熔池的宽度和面积达到稳定。

图4 不同占空比下焊接过程中熔池宽度和面积的变化曲线(f=1 Hz,Ib=1.2 A)Fig.4 Curves of width (a) and area (b) of molten pool during welding process with different duty cycle (f=1 Hz, Ib=1.2 A)

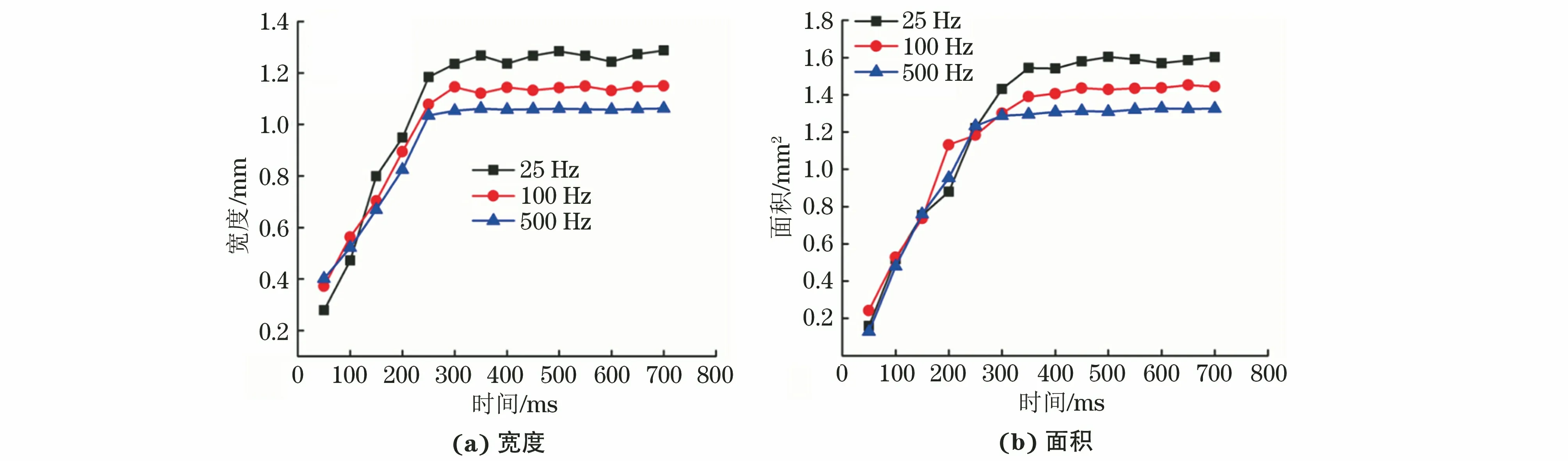

由图5可知,在其他条件相同时,随着焊接过程的进行,不同脉冲频率下熔池的宽度和面积先增加后趋于稳定,同时脉冲频率越高,熔池的宽度和面积越先达到稳定,且达到稳定时的熔池宽度和面积越小。随着脉冲频率的增加,基值电流和峰值电流的作用时间均缩短,熔池在峰值电流作用期间来不及长大而又处于基值电流作用期间,因此脉冲频率越高,熔池的宽度和面积越小,也越容易达到稳态。由于脉冲频率增加后会导致电弧收缩,使得电弧与试样表面的接触面积减小,从而造成熔池的宽度和面积减小[16]。脉冲频率越低,熔池宽度和面积在达到稳定后的波动幅度越大,这是由于脉冲频率越低,基值电流和峰值电流的作用时间越长,熔池有足够的时间长大或缩小导致的。

图5 不同脉冲频率下焊接过程中熔池宽度和面积的变化曲线(占空比50%,Ib=1.2 A,Ip=2.4 A)Fig.5 Curves of width (a) and area (b) of molten pool during welding process at different pulse frequency(duty cycle of 50%, Ib=1.2 A, Ip=2.4 A)

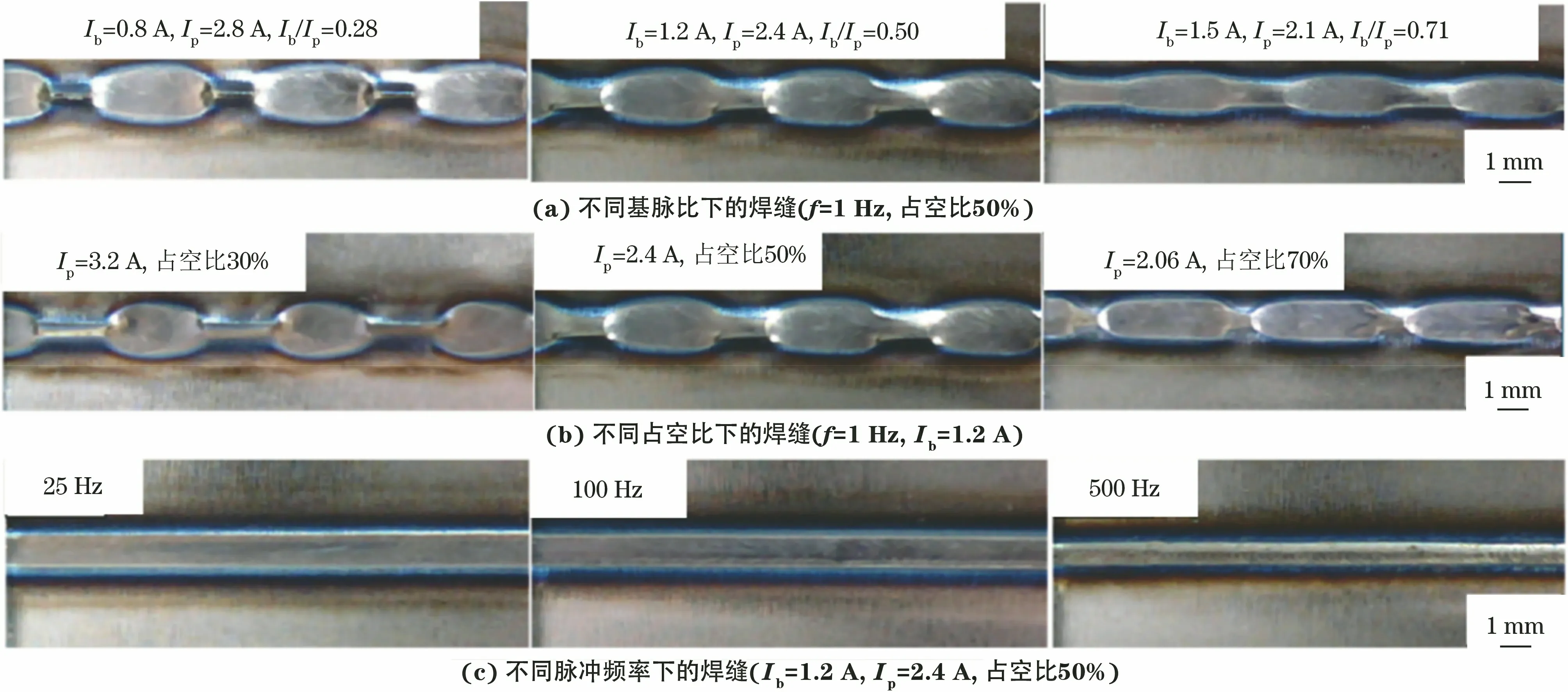

2.3 焊缝形貌

由图6(a)可知:在脉冲频率为1 Hz、占空比为50%条件下,焊缝的最大宽度随着基脉比的增加而逐渐减小;基脉比为0.29时,试样在基值电流作用期间并没有熔化,因此此时的焊缝是间断的;其他基脉比时的焊缝是连续的,同时峰值电流作用期间的焊缝宽度大于基值电流作用期间的焊缝宽度,此时的焊缝称为连续不等宽焊缝。以上这些特征都与图3的结果一致。由图6(b)可知,在脉冲频率为1 Hz、基值电流为1.2 A条件下,焊缝的最大宽度随着占空比的增加而逐渐减小,只有占空比为50%时的焊缝是全部熔透,这也与图4的结果一致。由图6(c)可知,在占空比为50%、基值电流为1.2 A、峰值电流为2.4 A条件下,焊缝的最大宽度随着脉冲频率的增加而逐渐减小,基值电流和峰值电流作用期间的焊缝宽度相等,属于连续等宽的焊缝,焊缝成形质量好,这与图5的结果一致。经测试发现,占空比为50%、基值电流为1.2 A、峰值电流为2.4 A、基脉比为0.50,脉冲频率为25,100,500 Hz时所获得的焊缝成形质量最好。

图6 不同工艺参数下的焊缝宏观形貌Fig.6 Weld macromorphology under different process parameters: (a) weld at different base pulse ratio(f=1 Hz,duty cycle of 50%);(b) weld at different duty cycle (f=1 Hz, Ib=1.2 A) and (c) weld at different pulse frequency (Ib=1.2 A,Ip=2.4 A,duty cycle of 50%)

3 结 论

(1) 基于背光光源的熔池视觉传感检测系统可以采集到清晰的304不锈钢超薄板脉冲微束等离子弧焊熔池图像,在试验条件下熔池的宽度小于2.5 mm,面积小于3.5 mm2。

(2) 在峰值电流作用期间,熔池的面积和宽度逐渐增大;在基值电流作用期间其面积和宽度逐渐减小。焊接过程中,当平均电流为1.8 A时,304不锈钢超薄板脉冲微束等离子弧焊熔池的最大宽度和最大面积随着基脉比、占空比、脉冲频率的增加均逐渐减小。

(3) 熔池尺寸与焊缝成形质量紧密相关,在试验工艺参数下存在3种不同类型的焊缝,分别为间断焊缝、连续不等宽焊缝、连续等宽焊缝;占空比为50%、基值电流为1.2 A、峰值电流为2.4 A、基脉比为0.50,脉冲频率为25,100,500 Hz时所获得的焊缝成形质量最好,为连续等宽焊缝。