大朝山水电站9~10号坝段横缝漏水化学灌浆处理

陆志华

(杭州国电大坝安全工程有限公司,浙江杭州310030)

1 工程概况

大朝山水电站位于云南省西部云县与景东县交界处的澜沧江中游河段,电站总装机容量135万kW,电站枢纽工程由拦河坝、泄洪建筑物和右岸地下厂房系统组成。拦河大坝采用折线布置,坝顶高程906 m,最大坝高111 m。大坝共分23个坝段,1~2号坝段为右非坝段,3~8号坝段为电站进水口坝段,9号坝段为过渡坝段,10号、16号、17号坝段为泄洪排砂底孔坝段,11~15号坝段为表孔溢流坝段、18~23号坝段为左非坝段。大朝山水电站于1993年开始前期准备工作,1997年8月开工建设,2003年10月全部机组投产运行。

水库蓄水后,9~10号坝段横缝处一直存在渗漏水。2004年12月以来,电站监测人员发现9~10号坝段横缝处有较多渗水出现:①在9号坝段832 m高程廊道入口处,廊道壁上出现了少量渗水;②在827 m高程9~10号的横缝处出现大量的渗漏水,且该处渗漏水与其它部位的渗漏不一样,为带黄色混浊水(与水库库水颜色相似);③827 m廊道高程帷幕后的排水管满管带压出流。

从量水堰观测资料及现场巡视检查情况可以看出,2003年以前,9~10号坝段横缝漏水较少,近3年来该横缝渗漏量逐年增大,年平均渗漏量由10.38 L/min增大至45.00 L/min,最大渗漏时为71.46 L/min,还有逐渐增加的趋势,2008年3月观测,渗水量达到125 L/min。经业主单位多次组织专家现场察看、讨论研究并参考以前国内类似工程处理经验,决定采用化学灌浆的方法对渗漏进行处理。

2 渗漏原因分析和处理方案探讨确定

2.1 渗漏原因分析

经实地检查及调阅大坝量水堰、横缝开合度、坝体引张线等监测数据、查看施工原始记录,并与运行单位技术人员座谈,分析认为可能导致渗漏的原因有以下几方面:

(1)大坝横缝开合度呈趋势性增大现象,而9号、10号坝段水平位移并不同步,导致两坝段之间产生了相对水平错动,局部止水片中间鼻子在施工过程中可能产生偏移,从而可能导致止水结构破坏,引发横缝渗漏。

(2)10号坝段838 m高程混凝土层面在施工过程中产生过多条裂缝,其中一条裂缝贯通坝体上游面与9~10号坝段横缝,虽当时做了开槽布筋及水泥灌浆处理,但该条缝仍可能成为横缝渗漏原因。

2.2 处理方案探讨确定

通过对渗漏原因的分析与研究,并参考类似工程处理方案,提出了4种备选方案。

2.2.1 钻孔穿过缝面化学灌浆

从827 m廊道、832 m廊道钻孔穿过横缝进行化学灌浆处理,使浆液在横缝内形成1条止水带防渗。该方案的优点是施工简便、造价低,缺点是若横缝面再次发生错动变形,所形成的止水带可能会被拉坏,导致横缝再次渗漏。

2.2.2 骑缝化学阻渗塞

由坝顶骑横缝在止水片下游造倒垂孔,孔内灌注合适的材料,形成阻渗止水塞。其优点是施工只需灌注倒垂孔,工程造价低,止水效果直接,缺点是倒垂孔精度要求较高,尤其是本工程需骑缝造精度在1‰内的倒垂孔,一旦孔斜过大就很难保证止水效果,且对阻塞以下贯穿性裂缝渗漏基本不起作用。

2.2.3 横缝上游面水下灌浆

水下作业,在上游面横缝骑缝开槽,嵌填塑性止水材料,表面粘贴防渗盖片,缝面到上游止水片间水下灌注水溶性聚氨酯灌浆材料,形成止水系统。其优点是灌浆区域确定,对因止水结构引起的渗漏效果显著,缺点是水下作业难度大,施工造价高,且对贯穿性裂缝渗漏也基本不起作用。

2.2.4 坝面加镶止水铜片及裂缝灌浆

该方案前提是需放空水库、清除坝前横缝处淤泥后再进行处理。在横缝面两侧打毛凿槽,镶嵌止水铜片,并检查坝面裂缝,逐一进行化学灌浆处理。优点是能找出横缝确切的缺陷部位,能完整彻底地进行渗漏处理,效果可靠,缺点是发电经济损失极大,处理代价极高。

经分析上述4个方案,从经济、技术角度反复对比论证,决定采用方案2骑缝化学阻渗塞法进行处理,由坝顶骑横缝在止水片下游造倒垂孔,孔内采取“以浆赶水,以水压浆”的方式灌注合适的材料,形成阻渗止水塞。根据工程特点,调阅该坝段基础资料,基岩高程为823.5 m,为确保阻渗塞可有效阻断渗径,设计造孔深度不得低于82.5 m,设计精度为1‰,孔径为ϕ280,孔深及精度为国内首例。

2.3 渗漏位置确定

横缝坝顶骑缝倒垂孔造孔完毕后采用孔内录像检查的方式确定渗漏位置。孔内录像检查发现,约850 m高程横缝上游面有明显水流渗出,约824.1 m高程有水流涌出,估计是横缝主要渗漏通道,两个渗流点总渗漏量合计约125 L/min。

3 灌浆材料选择

根据工程要求,膨胀阻渗塞需具备以下的主要性能:第一,有膨胀特性,可保证阻渗塞在孔内胀紧;第二,能适应伸缩缝重复开合变形的能力;第三,能快速固结,不会被渗水冲蚀流失;第四,固结体的抗渗性能要满足防渗要求。基于这些要求,只有水溶性聚氨酯灌浆材料较为合适。参考以往工程使用情况并对比研究,决定选用杭州国电大坝安全工程有限公司(原华东院科研所)所研制生产的LW水溶性聚氨酯灌浆材料作为灌浆阻渗塞材料,其性能特点如下。

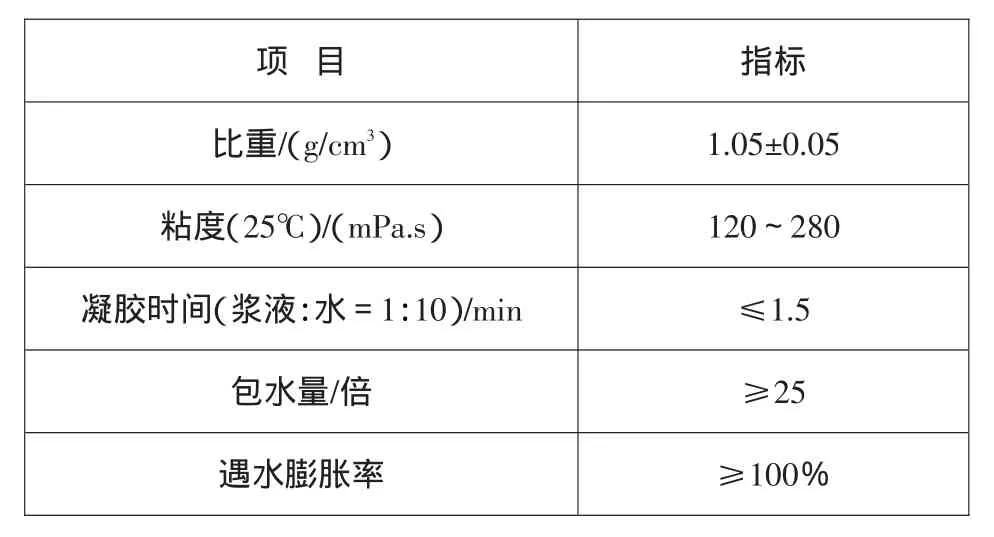

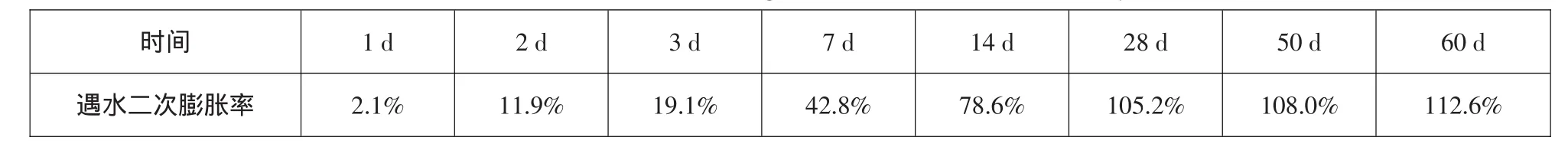

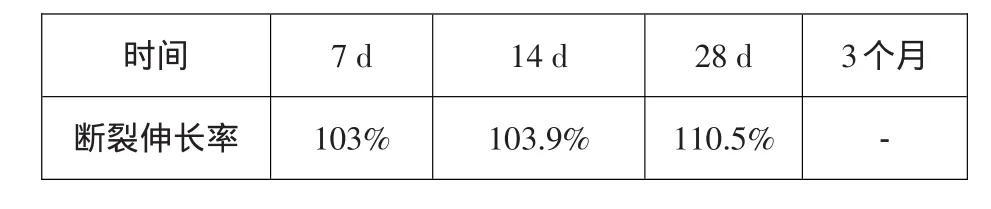

LW水溶性聚氨酯灌浆材料是一种快速高效的防渗堵漏材料,对于各类工程中出现的大流量涌水、漏水等有独特的止水效果,已在大量的工程中得到广泛应用。该成果曾荣获国家科技进步奖,具有良好的亲水性,遇水能均匀地分散乳化,进而凝胶固化。水既是稀释剂,又是固化剂,不会产生未固化浆液的流失现象。LW的固结体为具有水胀性的弹性体,适应变形能力强,并可遇水膨胀,具有弹性止水和以水止水的双重功能。对水质适应性强,在海水、中性、酸性、碱性水中均能固化。固结体水浸泡液经小白鼠口服和皮下注射试验,证明属无毒类型,因此施工污染少,对环保有利。LW水溶性聚氨酯灌浆材料性能详见表1~表3。

从表中数据可看出,LW水溶性聚氨酯灌浆材料固结体随着浸泡水时间增加,膨胀率会不断增加,增大到一定数量级后即趋于稳定,材料固结体拉伸变形性能基本保持在100%左右,完全可以适应大坝横缝变形的要求。

表1 LW水溶性聚氨酯灌浆材料主要性能指标Table 1:Main properties of LW water-soluble polyurethane grouting material

表2 LW纯浆液固结体浸泡水后二次膨胀性能Table 2:The second swelling ratio of LW consolidation body

表3 LW纯浆液固结体断裂伸长率Table 3:Rupture elongation of LW consolidation body

4 灌浆设备、灌浆管路及现场防护措施

4.1 灌浆设备

灌浆泵采用主、副泵配置,主泵采用3SNS型灌浆泵,口径32 mm,流量75~205 L/min可调,最大压力2.5 MPa。副泵采用锡探专用化学灌浆泵,流量90~195 L/min可调,最大压力2.0 MPa。施工前进行全面检修调试,保证泵可正常工作。

4.2 灌浆管路

灌浆管采用PP耐压塑料管,内径ϕ32 mm,长度90 m,每隔1 m采用彩胶条缠绕标记,以便灌浆时拔管记录,设置两根灌浆管,分别连接主副泵。由于管路较长,管内占浆重量、管壁与未固化浆柱的摩擦阻力都是灌浆时顺利拔管的难点。为保证灌浆时顺利拔管,在孔口设置了一台牵引滑轮与管路连接,辅助灌浆时管路提升。

4.3 现场防护

灌浆材料为化学类材料,灌浆时随着孔内液柱上升,部分浆液会从廊道引流孔流出及从孔口返出,由于材料有一定粘性,一旦粘在混凝土上则不易清除。灌浆前在现场采取了如下措施:(1)现场操作人员均佩戴橡胶手套、眼罩及必要的防护鞋,防止皮肤直接接触浆液或不慎溅入眼;(2)坝顶灌浆孔口周边一定范围内需铺设彩条布,覆盖不小于10 cm厚的潮湿细砂层,当浆液从孔口返出后可及时吸附,保护坝顶环境;(3)廊道内引流孔预先设置浆液回收设备,收集关闭引流孔阀门前排出的废料,防止废液进入廊道集水井;(4)灌浆现场禁止烟火。

5 灌浆施工工艺

5.1 施工难点

(1)根据钻孔时孔内资料及孔内录像检查,孔底到866 m高程之间存在渗流点。从827 m高程廊道排水孔测得孔内渗流量为125 L/min,关闭排水管球阀后,孔内水位可上升至865 m高程,且孔内水位基本保持稳定,孔底位于823.5 m高程,孔内约有4 m水柱无法排净,这就易导致孔内灌浆时大量渗水将稀释LW浆液,并快速发泡凝胶,不能形成有效的凝胶体,且来不及孔内提升灌浆管,达不到“以浆赶水,以水压浆”的效果。

(2)866 m高程以上至孔口40 m高孔段为横缝上游面无渗流点的孔内环境,通过孔内压水试验发现,下游面存在与孔内连通的渗流通道,下游面渗出点位于855 m高程以上,不易进行封堵处理。由于LW浆液凝胶固化需一定时间,当浆柱上升至该渗流通道时,易出现浆水混合物大量外渗现象,虽随后会逐渐凝胶固化,但在此过程中会造成大量浆材损耗。

5.2 施工工艺

施工工序为:造孔→洗孔→孔内录像检查→注水试验→灌浆→检查→回填封孔。

5.2.1 造孔

按设计要求准确造设骑缝倒垂孔,通过芯样检查及时修偏,保证造孔质量,保证孔斜率在1‰以内。

5.2.2 洗孔

采用主泵抽取库水对孔壁自上而下进行带压冲洗,冲洗压力不小于1.5 MPa,去除孔壁松散杂物,保证孔内清洁。

5.2.3 孔内录像检查

通过孔内录像检查再次确定孔内上游面渗漏区域、孔壁清洗效果,检查孔内上下游面横缝走向,并与芯样进行核对。

5.2.4 注水试验

(1)采用孔内注水试验模拟灌浆,通过模拟试验确定主副灌浆泵最佳排量,以及采用主泵最佳排量下在关闭827 m、832 m、860 m和871 m高程廊道引流排水阀时,灌满全孔所需时间,为正式灌浆提供数据参考。经现场试验,确定主泵采用排量约150 L/min,大于上游渗漏水量,灌满全孔所需时间约30 min;

(2)通过孔内满孔注水试验,检查灌浆孔下游面渗漏点,采取有效措施进行预封堵,减少正式灌注时的浆液流失;

(3)通过注水模拟灌浆试验进行拔管练习,确保拔管操作速度与水柱液面上升速度的匹配。

5.2.5 灌浆

以现场注水试验确定的排量和拔管速度进行灌浆,自下而上,边灌边拔,始终保持灌浆管不高于浆液面,直至浆液面从孔口返出,原浆即可停止灌浆。由于本次灌浆孔深较深,浆液从孔口返浆后,孔内下部浆液基本已固化,故孔口采用加设法兰加压的方式意义不大,现场未采用。

5.2.6 检查

灌浆过程中分别在827 m、832 m、860 m和871 m高程廊道安排专人进行观察,当引流管出原浆后,随即关闭阀门,通知坝顶指挥长。灌浆结束30 min后,打开引流管阀门检查是否还有渗漏情况。

5.2.7 回填封孔

灌浆结束后,次日将灌浆孔内固结材料挖出约50 cm,清理干净孔壁固结材料,采用高强预缩砂浆将灌浆孔填平,孔口采用螺栓固定加盖钢板。

6 灌浆后横缝渗漏情况

6.1 灌后即查效果

整个灌浆过程持续约35 min,共计灌入LW水溶性聚氨酯灌浆材料6850 kg,灌浆结束后30 min对原827 m廊道引流管进行开阀检查,无渗漏水,廊道内顶拱局部还有滴渗情况,按设计要求待继续进行廊道补灌施工。横缝坝面灌浆结束后,从廊道钻设补灌孔对滴渗部位进行补灌。补灌有效解决了滴渗,廊道内顶拱干燥、无水珠滴挂。

6.2 灌后一年检查效果

施工结束一年后对项目进行回访,监测显示虽9~10号坝段横缝还有变形,但827 m、832 m、860 m和871 m高程廊道等观测点均没有发现渗漏情况,827 m高程廊道顶拱也无滴渗现象。2008年5月12日汶川地震后,再次回访,也未发现渗漏现象。

7 结语

大朝山水电站9~10号坝段横缝渗漏经采用骑缝阻渗塞法处理,有效止住了横缝渗漏,经跟踪检查,处理至今未再发生渗漏,横缝渗漏处理取得了成功。所采用的LW水溶性聚氨酯灌浆材料是阻渗塞法灌浆处理理想的阻渗塞材料,其膨胀性能、变形性能可满足大坝横缝变形的要求。该技术随后又被成功应用于西霞院水利枢纽、西藏老虎嘴电站、浙江岩石林水电站等工程中,可为今后类似工程的处理提供经验借鉴,值得推广应用。■

[1]云南大朝山水电站大坝9~10号坝段横缝漏水处理设计报告[R].北京国电水利电力工程有限公司.2006.

[2]袁世茂,高玉恒,周伟.膨胀柱塞法大坝横缝堵漏技术[J].中国建筑防水,1998,(5):4-6.

[3]张桂初,吴良洲.高坝洲水电站大坝横缝漏水处理[J].水力发电,2002,(3):63-64.