混凝土深层裂缝化学灌浆施工技术探讨

林启春,王林林,周严,赵沈军,余勋

(1.宁波市白溪水库管理局,浙江宁海315600;2.浙江华东建设工程有限公司,浙江杭州310030)

1 工程概况

小湾水电站位于云南省西部南涧县与凤庆县交界的澜沧江中游河段,在干流河段与支流黑惠江交汇处下游1.5k m处,系澜沧江中下游河段规划八个梯级中的第二级。小湾水电站工程属大Ⅰ型一等工程,永久性主要水工建筑物为一级建筑物。工程以发电为主,兼有防洪、灌溉、养殖和旅游等综合利用效益,水库具有不完全多年调节能力,系澜沧江中下游河段的“龙头水库”。该工程由混凝土双曲拱坝、坝后水垫塘及二道坝、左岸泄洪洞及右岸地下引水发电系统组成。

大坝坝高292m,坝顶高程1245 m,坝顶长922.74 m,拱冠梁顶宽13m,底宽69.49m。大坝混凝土自2005年12月开始浇筑,2007年11月在对坝体中部高程1048.5~1059.25 m横缝灌区进行压水检查时,发现部分坝段横缝之间有互串现象,随后经巡视检查、横缝灌区压水、检查孔压水及数字成像等资料分析表明,各坝段高程1100m以下分布有多条裂缝,其中部分裂缝为贯通性裂缝。裂缝主要分布在14~31号坝段高程980~1100m范围,裂缝产状在平面上基本为近平行拱圈方向分布,沿拱圈厚度方向在中部区域较为集中,在拱圈方向有一定的连通性,高程方向为近铅直向且较为连通。

2 裂缝特点及产生原因分析

2.1 小湾坝体裂缝特点

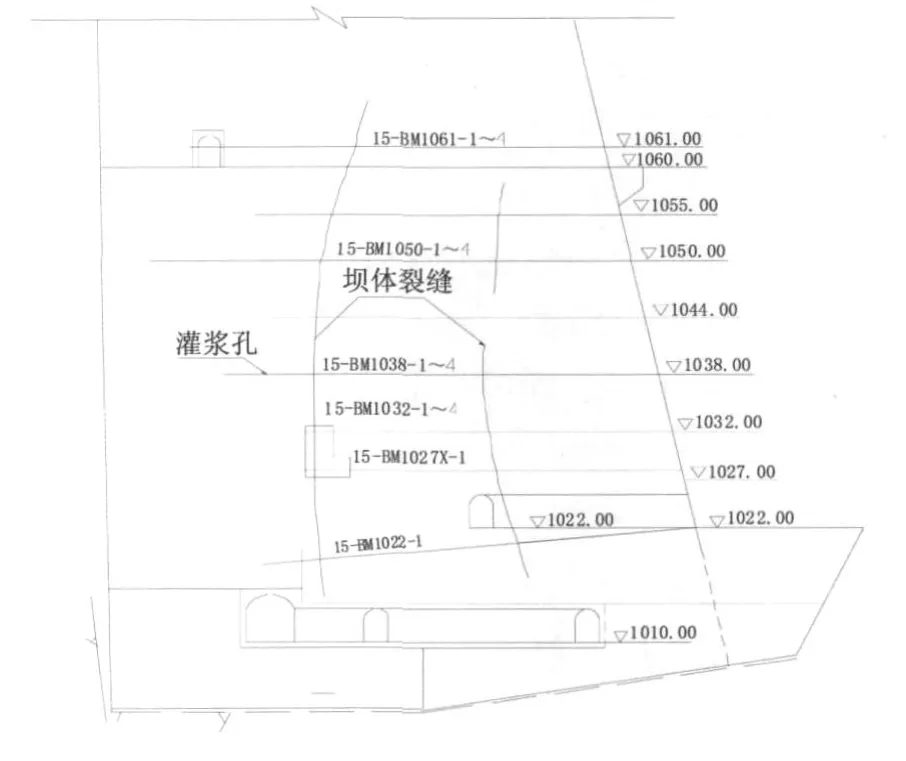

(1)出现在传统不易裂的位置。一般建筑物裂缝在外部均可见,而本工程裂缝位于坝体内部,见图1。

图1 大坝15坝段(剖面)裂缝分布示意图Fig.1 Distribution of cracks on the dam section 15(profile)

(2)裂缝缝面面积很大。一般建筑物单条裂缝缝面至多数十平米,而本工程裂缝缝面积为几千平米,较少见。

2.2 裂缝原因分析

有关专家和院士组成的专家组对大坝裂缝问题进行了专题分析论证,认为产生裂缝的主要原因有以下几个:

(1)小湾水电站大坝采用的混凝土温控措施使二冷过程中未在高程方向上形成相对均匀的温度梯度,使二冷区与未二冷区交界处温度梯度过大;同高程范围内左右岸大坝混凝土二期冷却不同步,在左右岸分界处形成明显温度梯度;二期冷却沿上下游方向划分的不同封拱温度分区冷却开始时间不同步。这些是导致大坝混凝土开裂的一个重要因素。

(2)大坝按照设计要求进行15~21 d的一冷,但通水过程中还存在一定的缺陷,降温不均匀,并且在二冷开始前,坝体温度平均回升4℃左右,以致二冷降温幅度过大(按观测到的坝内最高温度计算,最大降幅为18℃~19℃),这是产生裂缝的重要原因。

(3)已进行封拱灌浆的下部拱坝对上部各坝段混凝土产生的约束是导致大坝混凝土开裂的重要因素。

(4)对于底宽较大的小湾拱坝,二冷6m盖重明显偏小,加剧了裂缝的产生。

3 裂缝处理方案及处理原则

3.1 裂缝处理方案

由于拱坝本身受力特性,裂缝处理目的以补强加固为主,经过前期钻孔电视观测,裂缝宽度一般在1 m m以内,处理方法应以化学灌浆为主。化学灌浆材料虽然较昂贵,但属于真溶液,比水泥具有更好的可灌性,而且可按工程需要调节浆液的凝固时间,有的化学灌浆材料还具有较高的粘结强度,用于结构补强可获得较好的效果。国内较多工程裂缝化灌证明,化学灌浆对提高工程质量、加快工程进度和提高经济性都有极大的作用。因此,通过水规总院组织的《云南澜沧江小湾水电站工程大坝裂缝成因分析和处理措施专题报告咨询会》,决定采用灌注环氧化灌材料对坝体裂缝进行补强加固处理。

3.2 处理原则

利用坝后马道、栈桥、排架和检查廊道打设灌浆孔穿过坝体裂缝,通过灌浆孔将环氧浆材灌入裂缝中,将裂缝填充密实并与缝面混凝土有效粘结。考虑到裂缝分布范围较大,可视坝体结构分区灌浆。化灌材料性能首先须符合JC/T 1041-2007《混凝土裂缝用环氧树脂灌浆材料》,再根据生产性试验及灌浆情况调整。施工必须通过招标选择国内有类似工程经验、有强大实力的单位实施。

4 混凝土深层裂缝化学灌浆工艺技术

本工程裂缝处理从2008年5月开始至2009年12月,期间经过了生产性试验阶段、高程1061 m以下裂缝处理、高程1061~1084 m裂缝处理、高程1084 m以上裂缝处理共4个阶段。每个阶段每个灌区都根据具体情况制定灌浆方案,每个阶段每个灌区都根据灌浆情况进行总结分析,根据总结分析来优化调整灌浆工艺参数,最终总结完成了适合大范围深层裂缝灌浆的施工技术。

4.1 工艺流程

孔位布置→钻孔→单孔压水→孔内物探测试→射浆管安装→灌区压水及外漏封堵→方案拟定、模拟灌浆→压气排水→化学灌浆→灌后质量检查。

4.2 布孔

根据生产性试验,拟定间排距6m(高差)×4 m(间距),通过压水检查情况可进行加密,浆液扩散半径能满足要求。

4.3 钻孔

考虑到尽量减少化学浆液孔占量,钻孔孔径尽可能小,但应满足能通入射浆管,目前国内类似化灌工程基本采用ϕ60m m孔。在钻孔设备选用上,考虑到后续孔内物探的效果,且避免更多的粉沫污染缝面,本工程均选用地质钻机造孔。

4.4 单孔分段压水

单孔压水检查采用正规单点法压水,由孔底向孔口分段压水,分段长度为5m,压水压力为0.5M Pa。压水过程中通过流量的变化大致确定裂缝部位,便于与孔内物探成果相互验证。

4.5 孔内物探

钻孔及单孔压水试验完成后,将孔内冲洗干净,进行数字成像测试。主要查明以下内容:钻孔孔深、裂缝距离孔口位置、裂缝缝面充填情况、裂缝宽度及孔内其它情况。

4.6 射浆管安装

根据各灌浆孔的孔深,用4″钢管接箍连接到孔底作为射浆管,射浆管距孔底深度不大于10c m。为减少化灌孔占量,曾提出将止浆塞设置在裂缝外端一定距离,裂缝端灌化学材料,另外段灌水泥浆。试验表明橡胶止浆塞容易被化学材料腐蚀,密封效果不好,且不能重复使用。又提出采用模袋法制作止浆塞,现场试验发现由于钻孔较深,按预定位置放置模袋难度较大;又因钻孔孔径较小,同时放置射浆管及模袋注浆管难度较大,模袋密封效果受孔壁情况影响,综合技术经济分析,采用孔口灌浆方式。孔口段用快硬材料埋设进浆管(射浆管)和排气管,封堵密实,防止浆液外漏。

4.7 灌区压水及漏点封堵

灌区压水是指对拟灌区域内所有孔进行全孔压水,压水顺序为从下层往上层,压力为0.5 M Pa。上层的灌浆孔返水后,再从上层的进浆孔压水,依次逐层实施,直到灌区顶层灌浆孔返水并关闭阀门,测出灌区稳定流量。灌区压水检查的目的是全面了解灌区各孔串通情况、串漏量大小、查出外漏部位及外漏量等。对灌区漏点一般采用直接封堵的方法,实践发现外漏点可在灌浆过程中进行排气和排水,对提高灌浆效果有利,因此此后对灌区漏点采用埋管封堵的方法。

4.8 灌浆方案拟定及模拟灌浆

根据灌区压水成果,制定出针对本灌区的化学灌浆施工方案。由于化学灌浆的不可逆性及重要性,灌浆过程必须受控,因此有必要进行模拟灌浆,以便掌握各种情况。考虑水的价格低廉及粘度与环氧浆液接近,本工程采用水模拟浆液进行灌浆,进一步确认灌区的封闭性、外漏处理效果、是否会有其它特殊情况发生、灌区总灌水量等。通过模拟灌浆,可较合理地计划灌浆材料用量,让灌浆实施人员掌握整个灌浆工艺流程和应急处理方法,从而保证灌浆施工效果。模拟灌浆进一步清洗了裂缝缝面,有利于环氧灌浆材料的粘结,可提高灌浆效果;同时,也验证了拟定灌浆方案的可行性。模拟灌浆在整个灌浆过程中起了非常大的作用,今后类似大规模化学灌浆均可参照实施此工序。

4.9 压气排水

压气排水至少两次,第二次在灌浆过程中进行,风压不超过最大灌浆压力的50%。灌浆孔之间有互相串通的,压气吹水时敞开该高程或其它高程所有灌浆孔进行排水。没有互相连通的,利用灌浆管压风,出浆管排水,尽量确保孔内与裂缝面无积水。

4.10 化学灌浆

4.10.1 灌浆原则

灌浆施工遵循“自低高程向高高程,在同一高程灌浆孔中,先灌流量大的孔,再灌流量小的孔。先进行串通孔灌浆,后进行单孔灌浆”的原则,灌浆采用纯压式、孔口封闭灌浆法灌注。

4.10.2 灌浆压力及升压方式

采用纯压式灌浆,灌浆压力应以进浆压力为主要控制指标,同时使回浆压力达到0.3~0.5 M Pa之间,灌区最顶排灌浆孔灌浆压力按0.3M Pa控制,防止压力过大对裂缝上缘造成劈裂。

在升压方式上,一般工程均要求灌浆开始后尽快升至灌浆压力。在本工程中,经过几个阶段的摸索,总结出“能灌则灌,不易灌则升”的思路,采用逐级升压方式,正常情况下,控制在0.1 M Pa(/30~60m i n)内,但可根据灌浆过程中注入率的变化来控制升压速度,当注入量小于1 L/m i n时,开始逐级升压,最高至设计压力。此项创新基于以下原因:①灌浆前外漏点已基本封堵,灌入的浆液都将在大坝混凝土内,可对裂缝和其缺陷进行补强。②如开始就升至设计压力,会使可灌性较好部位进浆更加明显,浆液流动性大,从而使可灌性较差部位浆液流动缓慢,加快凝固,影响灌浆效果。③将化灌材料的初凝时间延长至不少于18h,在此期间浆液粘度基本不变。④整个灌浆过程中浆液有均匀的流动性,便于填充内部缝隙。

4.10.3 灌浆结束标准

串通孔灌浆结束标准:在进浆压力0.5M Pa下,灌浆注入量小于0.01 L/m i n,保持进浆压力屏浆4 h后结束灌浆。单孔灌浆结束标准:在进浆压力0.8 M Pa下,灌浆注入量小于0.01 L/m i n,保持进浆压力屏浆2h后结束灌浆。此灌浆结束标准较以往其它化灌工程高,一方面原因是此次裂缝处理成败对本工程影响很大,另一方面,经过各阶段灌浆及取芯检查发现,由于环氧灌浆材料可灌性较好,提高灌浆结束标准能使裂缝更好地充填粘结。

根据化学灌浆材料的性能指标,一般化学灌浆结束流量可按0.01~0.1 L/m i n控制,屏浆时间按不少于30m i n。如以防渗为目的,在30~60m i n之间,如以补强加固为目的,可再延长。具体灌浆结束标准须经综合经济技术分析后确定。

4.10.4 灌浆程序

按灌区最底层串通性好的灌浆孔为首进浆孔,采用大流量泵对进浆孔进行充容,充容量根据串通孔孔占量计算。充容后逐级升压,注入率按不大于2L/m i n控制。同层孔返浆后按返浆次序依次并灌,上层灌浆孔返浆后暂时关闭阀门,每4 h排气、排水一次。最低排灌浆孔采用小流量泵逐级升压至设计压力后稳压灌注直至屏浆结束;若最低排灌浆孔灌注时间已达15~20h,但尚未达到灌浆结束标准,为了避免上层返浆孔孔内浆液长时间处于静止状态,要对上层返浆孔开始不间断充容,置换新鲜的浆液,以免返浆孔内浆液初凝,造成灌浆孔堵塞,影响灌浆质量。依次类推,直至最顶层灌浆孔灌浆结束。

4.10.5 特殊情况处理

灌浆工程中时常会有特殊情况出现,本工程针对易出现的情况制定以下措施:

①施工用电:现场施工用电要接至双回路配电柜上,一旦发生断电情况,要立即关闭进浆阀并关闭设备开关,在半小时内接至另一条线路上,确保施工用电正常;

②当因停电或设备故障导致灌浆泵停止工作时,应立即换接备用灌浆泵,或做到恢复运行时间不超过3h,保证灌入部分浆液还具有一定的流动性;

③灌浆过程中漏浆问题:采用间歇式灌浆方式并短时间降低灌浆压力,同时对漏浆部位采用局部灌注水溶性聚氨酯材料或对漏点表面加热,加快环氧浆液的固化。

4.10.6 灌后质量检查

有效检查孔按灌浆孔总孔数的10%左右控制,但每个单元的每批灌区必须有一个有效检查孔。检查孔采用地质回转钻机造孔、双管单动钻具取芯,孔径为91m m。

(1)检查孔布置原则

①单排串通孔布置在两孔连接中点附近,多排串通孔布置在矩形孔或菱形中心点附近;

②串通性较好的部位;

③灌浆情况不正常以及分析认为裂缝化学灌浆质量有问题的部位。

(2)检查孔取芯成果

本次化学灌浆处理共布置检查孔215个,其中发现有化学灌浆浆液充填的裂缝总数为189处,充填饱满的裂缝数为175处,充填率为92.59%,其中,粘结良好的裂缝数为150处,占有化学灌浆浆液充填裂缝总数的79.37%(大于设计要求的50%)。有效检查孔芯样结石所处的高程部位反映出,大坝裂缝内均被化学灌浆浆液充填密实且粘结良好,处理效果满足设计要求。

5 混凝土深层裂缝化学灌浆材料技术

5.1 材料性能

本工程对环氧灌浆材料性能指标要求严格,各项指标在满足JC/T 1041-2007《混凝土裂缝用环氧树脂灌浆材料》基础上,通过现场生产性试验及各阶段技术总结,不断对材料性能提出改进要求,主要对起始粘度、可操作时间、本体抗压强度进行了改进,最终环氧灌浆材料性能指标见表1、表2。

表1 灌浆材料浆液性能Table 1:Properties of the grouting material

表2 灌浆材料固化物性能Table 2:Properties of cured compound

5.2 材料配制

化学灌浆材料的配制根据厂家提供的配比,材料用量用电子秤称取,材料配比不符合要求的浆液禁止使用,确保用于灌浆的材料符合技术要求。

化灌材料在混合过程中会产生热量,该热量又会引起材料的加速变稠与固化,一旦材料的粘度变大,其可灌性就会下降,因此控制材料的发热与保证其正常固化时间显得十分重要,在配合比方面采用以下控制措施:

①在材料供应商专业人员配合下,材料配制由专人负责,并做好温度记录;

②采用专用配浆桶进行配浆,桶外层加冰冷却,控制好配制浆液的温度,保持在5℃~35℃;

③严格控制材料的配合比,确保材料的性能与灌浆效果;

④在满足灌浆速度的前提下,尽量采用多次少量的配制原则,每次配制好的材料要求在可操作时间内使用;

⑤浆液混合要在专用的容器内进行,同时该容器要置于阴凉的棚子内,避免阳光直射;在气温较高或拌和量较多时,采用冷却设备进行降温;

⑥浆液混合及使用过程中,要定时对混合物充分搅拌,一方面使其均匀混合,另一方面让其加大与空气接触,充分散热。

5.3 材料检测

为有效控制材料各项性能指标符合设计要求,每批材料均抽样在现场实验室进行性能检测,并同时送第三方进行检测。其中对力学性能指标分7d、28d、60d三次检测,确保性能受控。

6 混凝土深层裂缝化学灌浆设备技术

6.1 灌浆设备

本工程所需灌浆设备参数要求:流量0~50L/m i n,压力0~1.6M Pa,且压力可调。由于整个灌浆过程中灌浆流量差异较大(0.01~20L/m i n),特别是屏浆时间较长,压力要求稳定,因此采用一台大流量泵与一台小流量泵并联设置,根据不同进浆量使用相匹配的泵,发挥泵的性能优势。

随着化学灌浆向满足不同工程需求发展,对灌浆设备的要求也越来越高,高压(10M Pa以上)、大流量(几十升/m i n)、小体积的专用灌浆设备尚不成熟,同时具备智能性、易操作性、耐久性,易修性的灌浆设备也是研发方向。

6.2 计量设备

目前市场上已有针对化学灌浆的自动记录仪,本工程实施时,也曾引进自动记录仪进行试验,与手工记录相对比发现误差较大,因此本工程最终采用电子秤手工记录,精度50g。但随着自动记录理论及技术的发展,已有不少化学灌浆工程成功采用自动记录仪。

7 结语

从目前的发展趋势分析,化学灌浆在工程中的应用将会越来越广,而且大规模的化灌工程(如重要建筑物基础的防渗、加固)也会越来越多。这需要完善、标准的灌浆工艺、性能优越的灌浆材料,集制浆、灌浆、记录一体化的设备等技术支持,相信以上对混凝土深层裂缝化学灌浆技术的总结可为今后大规模化灌工程的理论研究及实践应用提供借鉴。■

[1]黄国兴,陈改新.水工混凝土建筑物修补技术及应用[M].中国水利水电出版社.

[2]魏涛,张健.三峡永久船闸右侧中间山体段混凝土防渗墙的化学灌浆[M].中国建筑防水杂志社.