搭岸方式沉箱上船过程技术参数的计算方法及应用

马宗田

(中交一航局第二工程有限公司,山东 青岛 266071)

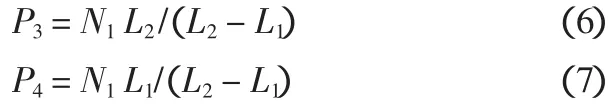

0 引言

大型沉箱陆域预制然后出运安装(即沉箱下水),一般使用专用沉箱出运船(如半潜驳、浮船坞)。沉箱出运船通常采用两种方式与出运码头对接,即坐底方式和搭岸方式。

坐底方式适用于固定沉箱预制场,出运效率高,但投资较大,沉箱出运船的出运能力可以充分利用,一般在相对永久性的预制场普遍采用;而搭岸方式适用于临时预制场,投资较少,在使用沉箱数量少且对出运效率要求不高的中、小型码头的预制场建设时经常采用。

采用搭岸方式出运沉箱受风浪和潮位的影响较大,风浪过大会使漂浮的船舶处于不稳定状态,搭岸部位也会受到外力的冲击;潮位决定了船舶与岸边对接的吻合度,过度的倾斜会造成沉箱的不安全滑移,乃至船舶与岸边无法实现对接。因而沉箱上船的效率和安全性成为最关键的施工环节。

因此,在设计和建设搭岸方式预制场前,应根据沉箱出运船的性能参数、潮汐变化等因素进行综合考虑,确定搭岸码头及沉箱预制台座的标高并进行相关技术参数的计算,确定沉箱上船的操作与控制要点,确保沉箱出运安全。

1 采用搭岸方式沉箱上出运船的工艺流程

1.1 出运船靠泊沉箱预制场码头岸壁

由拖轮将出运船拖至预制场码头前沿,先在出运船艉部下2个外八字锚,再用拖轮或小艇将艏部2个锚缆送至岸壁带缆桩带缆,出运船通过收、放4根锚缆将船艏缓缓靠上码头岸壁。

1.2 出运船与码头搭岸、对接

1.2.1 搭岸

在沉箱出运码头前沿设置出运船搭岸台座,当潮位高于出运船搭岸潮位时,出运船通过缓缓收、放4根锚缆实现船艏搭岸装置与搭岸台座的粗对接,然后再将出运船的2根抽心缆与设于台座前沿的定位地牛相连,通过调整缆绳实现船艏搭岸装置与搭岸台座准确对接。对接完成后,出运船开压载泵向艏部压载舱注水,当船上搭岸装置底部接近搭岸台座轨道时,停止注水,再次微调船位,同时用水准仪测量台座轨道与船上轨道的直线度,满足要求后,继续向艏部压载舱注水,使船艏搭岸装置坐于台座上并达到一定的预压力后,停止向艏部压载舱注水,并将全部锚缆收紧,以克服涨潮、风、浪、流对船位的影响。

1.2.2 船、岸轨道对接

出运船完成搭岸后,开压载泵向艉部压载舱注水,同时用水准仪校正水平度,使台座轨道与船上轨道的标高差在规定范围内,然后用2个组合短轨将台座的2组轨道与船上2组轨道连接并用螺栓固定。

1.3 沉箱上船

1.3.1 出运台车就位

组合短轨完成对接后,首先利用液压千斤顶将沉箱提前顶离预制台座顶面,再将设于岸壁的2台倒拉绞车上的钢丝绳与船上的台车连接,缓缓将台车拉至沉箱预制台座的下方就位,在这一过程中,船上的2台牵引绞车同步放出缆绳。沉箱就位后,液压千斤顶泄压,将沉箱缓缓坐在台车上,同时将倒拉钢丝绳拆除连接。

1.3.2 牵引沉箱上船

开动船上2台牵引绞车,缓缓牵引沉箱至岸壁前沿后,沉箱停止前进,再次用水准仪校对岸上轨道与船上轨道的标高,当确认两测量点的高差和连接短轨两端的高差满足要求后,再缓缓牵引沉箱上船。当沉箱的一部分上船时,即用压载泵开始艉部压载水的排出,待沉箱完全上船后,停止牵引,等待压载水的继续排出,同时测量出运船艏、艉的标高,保证在规定的范围内。在这一过程中,沉箱每前进一段距离,均应停止绞车牵引,等待压载水的排出,使船艉始终高于船艏一定数值范围。

1.3.3 台车封固

当沉箱前进至船中预定位置后,先将台车前后车挡封固,再将两个台车两侧用多组封固点封固。

1.4 出运船离开搭岸码头

完成台车封固后,用压载泵将艏部压载舱内的压载水排出,当船艏搭岸装置底板离开搭岸台座一定高度后,出运船松船艏锚缆、绞后锚缆,离开搭岸码头,否则出运船需候潮起浮。紧急情况下,可通过向艉部压载舱注水,使船艏吃水减小离开搭岸码头。应当注意台车未封固时,出运船严禁使用调纵倾的方法退出搭岸码头。

2 沉箱上船过程有关技术参数的计算

2.1 搭岸台座的承载力

搭岸台座的承载力可根据下式计算:

式中:N为搭岸台座的承载力,t;K为系数,取1.35;G为拟出运沉箱的重量,t。

2.2 搭岸台座标高和预制台座轨道标高

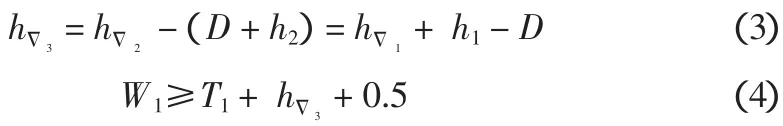

搭岸台座标高应根据预制台座所在地的潮汐表[1],结合出运船搭岸装置的高度确定(见图1所示)。

图1 搭岸装置局部放大图

预制场台车轨道标高应与出运船甲板轨道标高相同。

出运船甲板轨道标高=搭岸台座标高+搭岸装置高度+轨道及底座高度。

即:

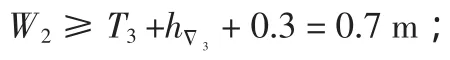

2.3 搭岸潮位

出运船搭岸时,其搭岸装置的底板应高于搭岸台座的轨道0.5m,因此,应在一定高度的潮位进行,根据图1,有:

2.4 出运船的搭岸预压力和压载量

出运船搭岸装置坐于台座轨道上后,需要向艏、艉压载舱注入压载水提供预压力,以克服风、浪、流以及涨潮时对船位的影响,使搭岸装置稳定地坐于搭岸台座上。

假定出运船在搭岸装置坐在搭岸台座的瞬间,已完成调平工作,此时出运船的吃水为T2,为达到提供预压力的目的,需要通过继续向艏压载舱注水和排出少量艉部压载舱的压载水来实现,此时浮力没有变化,预压力可用下式计算:

式中:N1为出运船搭岸装置对搭岸台座的预压力,t;F为出运船的搭岸装置与搭岸台座轨道的摩擦力,t;μ为摩擦系数,取0.1;

艏部压载水的注入量P3和艉部压载水的排出量P4可通过下式计算:

即:

式中:N1为出运船搭岸装置对搭岸台座的预压力,t;P3为向艏部压载舱注入的压载水重量,t;P4为将艉部压载舱排出的压载水重量,t;L1为艏部压载水距搭岸台座支点的距离,m;L2为艉部压载水距搭岸台座支点的距离,m。

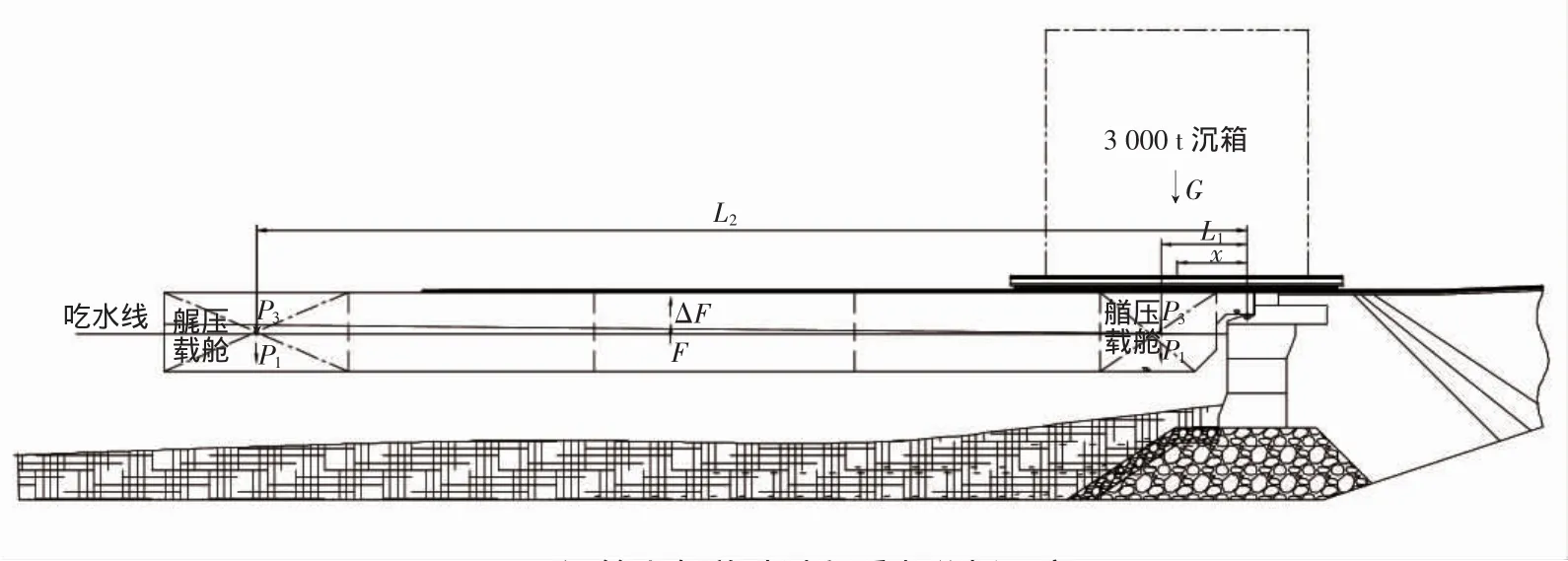

2.5 沉箱上船过程搭岸台座所承受的压力

沉箱上船过程中,搭岸台座所承受的压力由出运船搭岸预压力N1和沉箱被牵引上船过程所产生的压力N2叠加组成,沉箱移动至船上时,沉箱的重量由搭岸装置和出运船共同承担。由于搭岸装置坐在搭岸台座的轨道上,相当于刚性支点,船体漂浮于水中,相当于弹性支点,船体将围绕支点旋转小的倾角,船艉的吃水会增加,如图2所示。

图2 沉箱上船移动过程受力分析示意图

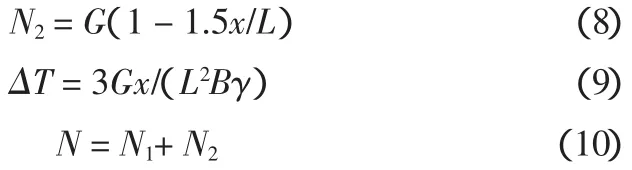

假定沉箱重量按集中载荷计算,根据力和力矩的平衡

原理[2],则有:

式中:ΔF为船艉下沉增加的浮力,ΔF=γLBΔT/2。

根据上式可以导出:

式中:N1为搭岸装置对搭岸台座的预压力,t;N2为沉箱上船后产生的压力,t;N为搭岸台座承受的压力,t;L为出运船的船长,m;B为出运船的船宽,m;γ为海水的重度,t/m3;G为沉箱重量,t;x为沉箱距搭岸钢轨的距离,m;ΔT为出运船艉吃水的增加量,m。

2.6 出运船离开搭岸台座时的潮位

出运船采用搭岸方式出运沉箱,由于受沉箱重量和潮位的制约,只有在一定的潮位以上,且持续的潮位时间要大于沉箱上船过程所需要的作业时间,根据图1所示,则有:

3 沉箱上船过程中参数计算的应用实例

中交一航局第二工程有限公司在烟台西港建有临时预制场,采用搭岸方式出运沉箱,出运能力3000 t,配套出运船有“半潜驳7号”和“浮坞102”,现以“半潜驳7号”为例进行相关技术参数的计算。

“半潜驳7号”技术参数[3]为:船长L=70m,船宽B=35m;船体型深D=5.5m,空载吃水(含残余水,已调平)T1=2.3m;载运沉箱吃水T3=3.5m;搭岸装置长度2.6m;搭岸装置高度h1=1.5m;轨道距甲板高度h2=0.17 m;配备压载泵4台,流量960m3/h。

3.1 搭岸台座混凝土结构的承载力取值

预制场搭岸台座出运能力为3000 t,根据式(1),则有:

搭岸台座N≈4000 t,因此,预制场搭岸台座混凝土结构的承载力按4000 t设计。

3.2 搭岸台座标高的选取

搭岸台座标高高了,在小汛潮和高潮潮位低的日历天将无法出运沉箱,搭岸台座标高低了,建设搭岸台座施工困难。

搭岸台座标高应根据预制台座所在地的潮汐表,结合沉箱出运船搭岸装置高度确定。

烟台西港预制场搭岸台座标高实际取值+0.9m。

3.3 “半潜驳7号”搭岸潮位的计算

根据式 (2)、 (3)、 (4),则有:

“半潜驳7号”搭岸时的潮位W1=-0.3m。

即“半潜驳7号”搭岸应在-0.3m以上的潮位进行。

3.4 “半潜驳7号”搭岸预压力和压载量的估算

3.4.1 “半潜驳7号”的搭岸预压力

由于预制场搭岸台座在港池内,“半潜驳7号”出运沉箱是在良好的天气进行,风、浪、流都比较小,搭岸时又有船上的锚缆受力,搭岸预压力可以选取小一些,实际选取N1=200 t。

3.4.2 压载量的计算

假定“半潜驳7号”在-0.3m潮位通过向艏、艉压载舱注水搭岸,在对搭岸台座无预压力时,吃水T2=W1-=2.8m。

压载量P≈1256 t

“半潜驳7号”提供200 t预压力后,根据式(6)和(7),则:

船艏压载量Pw=P1+P3=848 t

船艉压载量Ps=P2-P4=608 t

如在-0.3m以上的潮位搭岸,压载量将会增加。

3.5 搭岸台座承受的最大压力

由于沉箱具有一定的长度,沉箱重心移动到搭岸处的钢轨时,沉箱重量通过台车传递到船上的钢轨和岸上的台车钢轨上,此时重量实际为均布荷载,计算时按集中载荷考虑,会更安全。

根据式 (8)和 (10),则有:

当x=0时,搭岸台座受力最大,之后,随着沉箱的不断移动,搭岸台座受力逐渐减小。

搭岸台座承受的最大压力Nmax=3200 t<4000 t。

3.6 “半潜驳7号”船艉下沉量的计算

根据式(9),当x=L/2(即沉箱移动到船中)时,ΔT=1.5G/LBγ=1.80m,船艉下沉值太大,随着沉箱的不断前移,船艉不断下沉,因滚动摩擦系数很小,在牵引绞车的牵引力和沉箱重力分力的双重作用下,沉箱移动将会产生加速度而不可控制,存在重大安全隐患。

船艏搭岸时避免船艉下沉的方法:一是在沉箱上船后开始排艉部压载水;二是依靠涨潮,随着潮位的增加船体艉部相对地面而上浮。

3.6.1 排空艉部压载水克服船艉下沉的沉箱移动距离

为了保证船艉不下沉,在沉箱移动至船上时,出运船开压载泵排艉部压载水。

根据力矩平衡原理,Ps×L2=G·x

当排空艉部压载水时,x=13m;

沉箱移动总距离为35m,依靠排空艉部压载水不能全部克服船艉下沉,需要借助涨潮。

3.6.2 潮位增加量的计算

在沉箱上船后的移动过程中艏部一直压在搭岸台座上,因此,潮位增加时出运船的浮力会不断增加,增加的浮力ΔF=LBγΔW。

根据力矩平衡原理,ΔFL/2=Gx。

沉箱剩余移动距离为22m,即x=22,代入上式,则ΔW=0.75m;

所需要的潮高为W=W1+ΔW=+0.45m。

根据上述计算,牵引沉箱上船必须在涨潮阶段进行,依靠浮力增加和排出艉部压载水,可以克服因沉箱移动而造成的船艉下沉。

3.7 沉箱牵引速度的确定

根据式(9),当x=5m(沉箱移动 5m),ΔT=0.26m;

艉部排水量Ps=233 t;

排水时间t≈7min;

沉箱牵引速度ν=0.71m/min。

因此,实际操作时沉箱牵引速度应<1m/min,沉箱每前进5m后,停一会,等待压载水的排出,使船艉始终高于船艏一定值。

3.8 “半潜驳7号”离开搭岸装置的潮位

根据式(11),则有:

即沉箱牵引到“半潜驳7号”船中后,只有在+0.7m以上的潮位才能离开搭岸台座。

3.9 沉箱上船过程的时间控制

由于“半潜驳7号”主尺度大和举力大,可以在低潮位搭岸,沉箱牵引至搭岸岸壁前沿时的全部作业可提前进行,不受潮水限制,沉箱上船时间选择在-0.3~+0.45m的潮位进行即可,沉箱由搭岸台座前沿移动到“半潜驳7号”船中时的作业时间可以控制在1.5 h内,而根据烟台西港的全年潮汐表,高潮潮位全部在+1.0m以上,且高潮潮位持续时间大于1.5 h,-0.3m以上潮位的时间,每个汛潮在6 h左右,满足出运沉箱的需要。

4 结语

采用搭岸方式沉箱上“半潜驳7号”操作控制要点为:

1)“半潜驳7号”出运沉箱应在良好的天气进行。

2)在高潮潮位低于+0.7m的日历天内不能进行沉箱上船作业。

3)沉箱上“半潜驳7号”作业应在涨潮时间段进行,严禁在落潮时间段进行沉箱上船作业。

4)“半潜驳7号”搭岸时,应在-0.3m以上潮位进行。

5)沉箱上“半潜驳7号”的过程应保证船艉始终高于船艏一定值,即牵引台车拉上坡。

6)沉箱移动前保持“半潜驳7号”船艉高于船艏0.5~0.7m为宜,沉箱前进速度应小于1m/min,沉箱每前进5m,停一会,等待艉部压载水的排出,使船艉始终高于船艏。

7)沉箱移动到“半潜驳7号”船中后,应先封固台车前后车挡,再封固台车两侧。

8)沉箱上“半潜驳7号”后,应在+0.7m以上潮位离开搭岸台座。

9)沉箱重量发生变化时,应重新计算相关技术参数。按照以上方法进行了多种船型的计算,经实际使用检验,达到了预期效果。

如使用其他船舶,采用搭岸方式出运沉箱时,应根据实际使用的船舶性能参数,参照本文计算方法进行核算。

[1] 潮汐表[M].北京:国家海洋局出版社,2011.

[2] 半潜驳接岸结构施工图[R].中交天津港湾工程设计院有限公司,2008.

[3] 洪嘉振,杨长俊.理论力学[M].北京:高等教育出版社,2008.

[4] 5600 t半潜驳船体说明书[R].青岛:北海重工股份有限公司技术中心,2005.