中板轧机压下装置结构特点

李春生

(一重集团大连设计研究院有限公司,辽宁 大连 116600)

压下装置按传动方式可分为手动压下、电动压下和液压压下。

手动压下装置一般多用于不经常进行调节、轧件精度要求不严格、以及轧制速度要求不高的中、小型型钢、线材和小型热轧板带轧机上。

电动压下装置适用于板坯轧机、中厚板轧机等要求辊缝调整范围大、压下速度快的情况,主要由压下螺丝、螺母及其传动机构组成。在中厚板轧机中,工作时要求轧辊快速、大行程、频繁的调整,这就要求压下装置采用惯性小的传动系统,以便频繁的启动、制动,且有较高的传动效率和工作可靠性。这种快速电动压下装置轧机不能带钢压下,压下电机的功率一般是按空载压下考虑选用,所以常常由于操作失误、压下量过大等原因产生卡钢、“坐辊”或压下螺丝超限提升而发生压下螺丝无法退回的事故,这时上辊不能动,轧机无法正常工作,压下电动机无法提起压下螺丝,为了克服这种卡钢事故,必须增设一套专用的回松机构。电动压下装置的主要缺点之一是运动部分的惯性大,因而在辊缝调节过程中反应慢、精度低,对现代化的高速度、高精度轧机已不适应,提高压下装置响应速度的主要途径是减少其惯性,而用液压控制可以收到这样的效果。

液压压下装置,就是取消了传统的电动压下机构,其辊缝的调节均由液压缸来完成。在这一装置中,除液压缸以及与之配套的伺服阀和液压系统外,还包括检测仪表及运算控制系统。全液压压下装置有以下优点:惯性小、动作快,灵敏度高,因此可以得到高精度的板带材,其厚度偏差可以控制到小于成品厚度的1%,而且缩短了板带材的超差部分长度,提高了轧材的成品率,节约金属,提高了产品质量,并降低了成本;结构紧凑,降低了机座的总高度,减少了厂房的投资,同时由于采用液压系统,使传动效率大大提高;采用液压系统可以使卡钢迅速脱开,这样有利于处理卡钢事故,避免了轧件对轧辊的刮伤、烧伤,再启动时为空载启动,降低了主电机启动电流,并有利于油膜轴承工作;可以实现轧辊迅速提升,便于快速换辊,提高了轧机的有效作业率,增加了轧机的产量。

全液压压下也存在一些缺点:压下系统复杂,工作条件要求高,有些元件(如压力传感器、位移传感器及测厚仪等测量元件)和伺服阀等制造精度要求很高,并要求在高温、高压及有振动条件下,工作不应失灵或下降测量精度和控制灵敏度,因此制造困难、成本高,维护保养要求很严格,以保证控制精度。虽然液压压下相对于电动压下还存在着一些缺点,但是由于电动压下无法满足目前正在发展的高生产率、高产品质量的现代化带轧机的工作要求,因而,采用液压压下的板厚自动控制系统来代替电动压下的板厚自动控制系统已是必然趋势,因而随着科学技术的发展,液压压下板厚自动控制系统将会愈来愈完善。

某钢厂2800中板轧机压下装置,由于轧制范围大,压下启动频繁,且要求辊缝调整精度高,采用了电动压下自动控制(APC)和液压压下自动厚度控制(AGC)相结合的联合压下形式。电动APC用于空载辊缝调整,在压下螺丝顶部的辊缝仪控制下,可进行高速度、高精度的压下辊缝设定;液压压下AGC用于带钢自动厚度调节,可在轧制过程中,随着坯料厚度、轧制压力以及成品厚度的变化,通过设在窗口底部的测压仪及相应的计算机程序控制,随时对轧辊辊缝进行微量校正,从而可以保证板厚偏差控制在公差规定的范围内,同时由于采用液压AGC可使卡钢迅速脱开,既节省了时间,也避免了轧件对轧辊的刮伤、烧伤。此种压下装置在目前国内中板轧机中属先进水平行列。

此钢厂2800中板轧机压下装置由两台ZZJ818T(320Kw,550/1000r/min)直流电机通过联轴节、DLM2-2500电磁离合器驱动两台组合式斜齿轮蜗轮蜗杆减速机带动压下螺丝上、下移动实现压下及辊缝调节。压下螺母用压板固定在机架窗口上部阶梯孔内,在压下螺丝下部下端有带凸球面的重型止推轴承,连同接油盘等,通过轴承盒下部直接与液压AGC缸接触,为防止意外串动,轴承盒与每个AGC缸间设有两个定位销。电磁离合器设在两台电机之间,用来完成压下螺丝的同步调节或单独调节。

压下装置用以按照压下规程调节辊缝开口度,可在程序控制下对不同规格的板材进行辊缝设定。装在蜗轮端的主令控制器控制压下螺丝的极限行程。在压下减速机轴端装有光码盘,在压下螺丝顶部装有辊缝仪,作为实现压下速度控制及液压AGC控制的执行件。此两件的供货,数据采集等由外商负责并纳入其控制系统中。制动器安装在电机端部,其功能是锁住电机高速轴,进一步防止压下螺丝回松现象。

压下电机功率计算如下:

1 基本数据(非换辊状态)

G1:支承辊光辊重量

G2:每个支承辊上随之转动的油膜轴承零部件重量

G3:油膜轴承重量(一个辊上)

G4:上支承辊轴承座重量(操作侧和传动侧)

G5:上支承辊辊系重量

即G5=G1+G3+G4

G6:一套上工作辊重量

G7:轧机除鳞及导卫装置中移动件重量

G8:一对压下螺丝及头部组件

包括接油盘、止推轴承、球面垫、压下螺丝

G9:上支承辊平衡系统移动件自重

G10:一对H-AGC缸重量

G11:上支承辊平衡缸平衡件重量

即G11=G3-G2+G4+G7+G8+G9+G10

G12:上工作辊平衡缸平衡件重量

即G12=G1+G2+G6

G13:全部被平衡件重量 即G13=G11+ G12

2 各平衡缸出力情况(缸处于伸出状态)

2.1 上支承辊平衡缸出力 F1

注:P-平衡压力

S-上支承辊平衡缸内腔面积

K-安全系数

2.2 上工作辊平衡缸出力 F2

注:P-平衡压力

S-上工作辊平衡缸内腔面积

K-安全系数

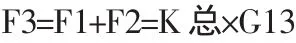

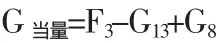

2.3 各个平衡缸总出力

注:K总-总安全系数

3 电机功率计算

条件:

A.只考虑被平衡件垂直力,不计摩擦;计算运动状态时,只考虑液压缸和压下螺纹副之摩擦力。

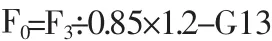

B.液压缸平衡总出力按F3,即总过平衡系数为K总。

C.平衡液压缸运动时,阻尼系数取0.85(上升)、1.2(下降)。

D.按基速,轧机压下时计算电机功率。

3.1 液压缸过平衡阻力

注:F0作用在一对压下螺丝螺母之间

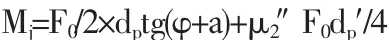

3.2 作用在每个压下螺丝上静力矩(压下时)

其中:dp-螺纹中径

φ-摩擦角 φ=arctgμ2

μ2-螺纹间摩擦系数通常取μ2=0.1

а-螺纹升角 а=arctg(S/πdp)

S-压下螺丝螺距

dp′-压下螺丝端部球面垫直径

μ2″-止推轴承滚动摩擦系数

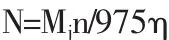

3.3 单个压下电机功率初定

本轧机为双电机压下,中间设电磁离合器、制动器,通过两台联合压下减速机驱动压下螺丝。

以基速压下时,初定电机功率:

其中:

n-压下螺丝转数;η-传动系统效率

4 电机启动计算

4.1 各转动件折算到电机轴上之飞轮矩(一台电机)

A.压下减速机 [GD2]1

B.电机轴 [GD2]2

C.传动轴 [GD2]3

D.制动器 [GD2]4

E.电磁离合器 [GD2]5

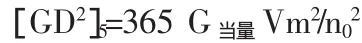

F.压下机构中所有移动件飞轮矩之和[GD2]6

注:将移动件视为一个当量力,这个力为垂直方向力,即:

这个当量力移动飞轮矩为

其中:

Vm-移动件移动速度

n0-电机额定转速

各项飞轮矩之和

4.2 动力矩

其中:

ε-压下电机角加速度

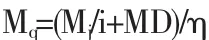

4.3 启动能力验算(折算到电机轴)启动力矩

其中:

i-减速机速比

电机额定力矩

Me=975N/ne

其中:

N-电机额定功率

ne-电机额定转速

如Mq=KεMe≥Mj+MD则初选电机通过

K-电机过载系数

ε-电机启动系数

5 打滑验算

Q≥(2GD2/375μ)*(D工/D支2)ε

其中:

GD2-支承辊飞轮矩

ε-轧辊角加速度

工作辊与支承辊间压力

N=F2-G6

如N>Q上辊动打滑通过,下辊自然也通过。

[1]安永锁,杨德印.中板轧机压上装置传动系统的技术改造[J].重型机械,2000-03-25.