钢纤维混凝土路面施工技术研究

李二虎

(山西平阳路桥有限公司,山西临汾 041000)

近年来,我国高速公路飞速发展,每年有几千千米的提速。高速公路已成为人们生活出行的途径,同时带动国民经济的快速发展,受到各级地方政府的高度重视。最近,时常听到某地方发生路面坍陷,造成交通一度陷入困境,影响了正常生活的进行,给经济带来了一定的波动,因此,路面的承载力也成为人们日益关注的焦点。钢纤维混凝土是短钢纤维和普通混凝土掺杂在一起而形成的新型复合材料。这些短钢纤维是乱向分布的,有效地阻碍了混凝土内部宏观裂缝的形成和微裂缝的扩展,充分地改善了混凝土的抗弯、抗拉、抗冻、抗渗、抗疲劳以及抗冲击性能。而路面的主要材料就是钢纤维混凝土,要进行良好的路面施工,必须严格按照《钢纤维混凝土》中的原材料配比,生产和加工,质量监督等程序按部就班的操作。

1 钢纤维混凝土的设计和配比

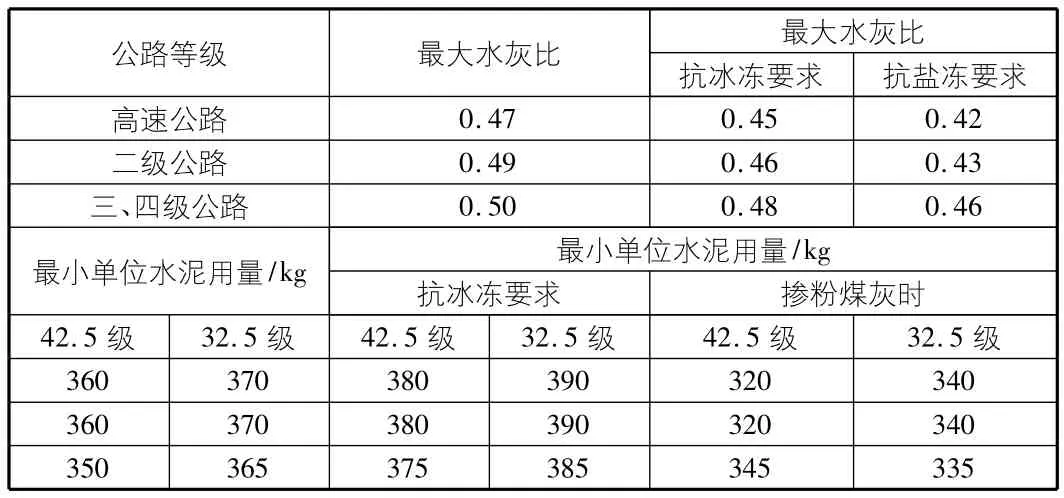

钢纤维混凝土的合理配比应根据其抗压、抗弯等性能要求,以及断面尺寸的设计等施工要求,附加措施来进行。目前,设计钢纤维混凝土的配比方法还不够完善,需结合计算和试验来确定。现在结合规范标准来介绍配比设计。1)砂率的确定。通过有关资料和试验得以确定,一般取38%~50%,钢纤维中采用的混凝土砂率一般需要根据搅拌物的具体条件来确定19 mm碎石以及卵石的最大砂率。例如,当搅拌物的具体条件固定在pf= 1.0%,lf/df=50的情况下,那么最大粒径的19 mm碎石的砂率为45,而同大小的卵石则为40。在这个基础上,随着这两个搅拌物参数的改变,其具体的砂率也会发生相应的改变。2)确定水灰比的用量。在水灰比的计算中,首先对普通混凝土的抗拉伸弯曲强度进行计算,其次根据钢纤维混凝土路面的使用寿命需求对最大水灰配比与最少水泥用量进行设计,如表1所示。3)需要注意的事项。在确定单位的用水量时,需要根据相关的公式来计算,要先将水泥的用量计算出来,然后根据相关的标准来对在掺入高效高质的减水剂时所需要的单位用水量进行选择,接下来测量搅拌物的坍落度,计算出用水量。通过计算出的水泥量与表1对比,取最大值,通常情况下钢纤维混凝土的水泥用量每单位不大于500 kg,多为360 kg~450 kg。一般来说,当坍落度变化的范围是在10 mm以内时,那么当其变化的幅度是10 mm的时候,就应该将每单位减少7 kg的用水量,随着钢纤维体积的变化,用水量也相应发生变化,变化的幅度为0.05%时,其每单位的用水量变化幅度为8 kg。当钢纤维的长径变化范围在10 mm时,每单位的用水量也相应的应该变化10 kg。当其细度的模数在3左右时,随着模数的变化用水量也需改变。

2 钢纤维混凝土路面施工质量的控制

首先,应该强化原材料的选择,确保其质量。在混凝土路面被磨损时,为防止磨损出来的钢纤维扎破轮胎,不宜采用切断形、倒钩形、耙钩形钢丝;钢纤维按一定比例掺入混凝土中,形成一种高强度的弹塑性材料,具有抗弯、抗拉、抗冲击等特点;其中,单丝抗拉强度不小于600 MPa;为使钢纤维的性能作用充分发挥,应该确保钢纤维的最大长度不大于其最大的公称直径的2倍,并且需要超出该直径的1/3,另外,路面中钢纤维混凝土公称直径最大应该为19 mm,这时钢纤维的长度最好应该是56 mm~38 mm之间。为保证钢纤维在混凝土中均匀分布,防止其发生搅拌结团,难以摊展,不宜采用波浪形钢纤维。为保证钢纤维掺入混凝土时的工作性和耐磨性,需在钢纤维混凝土中加入高效减水剂。钢纤维混凝土配制用水禁忌使用海水,或者加有氯盐成分的物质,这会导致钢纤维混凝土风化或者失效。钢纤维混凝土骨料直径的确定应该确保其粒径在钢纤维总长度的2/3以下,并不能超过20 cm。另外还要确定钢纤维混凝土粗、细集料和配制强度。

表1 钢纤维混凝土路面最大水灰比与最少水泥用量设计

其次,混凝土的运输以及搅拌。在钢纤维混凝土运输与施工中,会出现钢纤维结团的问题,采用分散机对投入的钢纤维进行充分的分散后,再进行钢纤维混凝土的搅拌。分散机的功率可以控制在0.75 kW~1.0 kW之间,分散力控制在20 kg/min~60 kg/min,这种条件下有助于使钢纤维的分散效果达到最好。钢纤维应与其他的原材料较好的融合,更好的筛选。钢纤维混凝土材料投入的顺序与搅拌时间的控制是为了更好的防止钢纤维结团,在一般的道路施工过程中需分级投料,一般先干料搅拌后湿料搅拌。在原材料搅拌上面按照砂→钢纤维→碎石→水泥的顺序进行投入。钢纤维混凝土混合料搅拌的时间控制是先在搅拌机干拌1 min后注入水和外加剂湿拌2 min。

第三,钢纤维混凝土的浇筑。因为钢纤维混凝土和其他的混凝土相比,其凝结的时间相对较短,且很快就硬化,因此在浇筑过程中应该加强每个环节之间的紧凑性,并严格遵守浇筑的时间要求。在建筑过程中不能因为搅拌料含水量太低而直接加水,可以通过喷雾的途径来防止混凝土表面的水分蒸发。在进行布料时,应通过试验来确定其松铺的高度,如果坍落度是一样的,那么其松铺的高度应该比普通混凝土要高出10 mm。布料过程应该确保钢纤维的均匀分布。可以采用机械振捣的方式,在振捣过程中,应该确保具有较高的密实度,除了考虑路面具有较高平整度之外,在施工过程中,还应该确保路面在运营之后具有较高的可靠性和安全性。因此,可以在路面平整之后,还应该在20 mm的面板深度范围内,用来保证钢纤维混凝土路面的平整。

3 钢纤维混凝土构造设计

首先,钢纤维混凝土抗滑构造设计。为了保证钢纤维混凝土路面中的钢纤维不裸露扎胎和提高钢纤维混凝土的抗滑能力,路面采用硬刻槽的方法进行构造。当钢纤维混凝土的强度范围在6 MPa~12 MPa时,采用刻槽机在路面的横向上刻槽,通常槽距25 mm,深度3 mm,槽的宽度2.5 mm。其次,对路面进行切缝。在进行切缝时,最重要的是掌握切缝的时间,如果太早,会因锯片的扰动,导致钢纤维、碎石和水泥相互粘结的时候出现松动,从而带来了严重的早期路面破坏。如果太晚的话,容易导致混凝土的不均匀开裂,通常混凝土强度控制在8 MPa~15 MPa的范围内就可以了。钢纤维混凝土的路面板通常为7 m左右长度,其最大的面板尺寸在6 m×12 m范围之内。切缝间距可以根据混凝土面板大小进行确定,一般来说,2.5 mm的缝深和4 mm左右的缝宽即可,在切缝之后应该采用一些合适的填缝材料来进行灌缝。

在钢纤维混凝土材料运输过程中会受到一定程度的振动,相应的就会造成钢纤维的下沉,因此多少都会影响钢纤维混凝土的均匀性。所以,在对钢纤维混凝土的搅拌场地进行选择的时候,要尽量选择离施工地比较近的,这样能够缩短运输距离,降低运输过程中可能会对钢纤维混凝土造成的影响。

1)振捣和铺摊。在进行钢纤维混凝土的浇筑过程中,要注意不能够产生浇筑接头,每次的倒料都应该相压至少15 cm,从而保证钢纤维混凝土的连续性,使其更加坚固和抗拉。由于大多数施工都是采用插入式振动棒操作,所以极易使钢纤维聚集,因此为了能够使钢纤维能够均匀分布,尽量要采取平板振动器。振捣的过程中要注意控制振捣时间,以防止过振,这样才能够保证钢纤维混凝土的使用质量和施工质量。

2)抹面、压纹。施工基本完成后,要对路面进行检查,把露在外面的钢纤维压入到混凝土之中,之后在混凝土的表面用滚式压纹机沿路线横断面方向压纹。

3)保证切缝与养护。路面的基本施工完成后还要对路面进行切缝,切缝机的切缝要让施工缝与胀缝或缩缝设计位置吻合。钢纤维混凝土路面主要是利用洒水工作进行养护,用来保持路面潮湿,养生时间可以设置在10 d~15 d左右,直到混凝土的强度可以达到规定的强度。在完成路面的浇筑之后,应该加强养护措施,在养护中,最重要和最基本的工作是保持路面的湿润。

4 结语

随着现代工程结构逐渐向耐久、重载方向发展,钢纤维混凝土技术也越来越成熟,其自身抗压,耐磨性等特点也得到人们的认同,在铁路、公路、桥梁等领域中大量被应用,具有广泛的发展前景。

[1] 王 维.山区高速公路水泥混凝土路面适应性探讨[J].中南公路工程,2006(6):108-111.

[2] 潘新华.上下夹层钢纤维混凝土路面施工技术的应用[J].湖南交通科技,2003(2):28-29.

[3] 张永胜.钢纤维混凝土路面施工技术探讨[J].公路工程,2008(8):121-124.