高层住宅清水混凝土技术实施探讨

王双成

(山西省第五建筑工程公司,山西太原 030013)

0 引言

清水混凝土对于住宅工程而言其推广价值就是在主体结构完工后混凝土墙、顶板以及外墙面所有混凝土外露表面直接进行涂料、保温等其他精装修作业,不进行表面普通抹灰以及找平抹灰,只在填充墙面、门窗洞口处作抹灰处理。近年来有部分框剪住宅楼推广清水混凝土施工过程中只取得了局部经济效果,但由于没有全面精细的合理措施,出现剔凿打磨工程量大而耗用大量人工,更有个百工程结构质量控制不到位留下垂直度、平整度超标等质量缺陷,如接槎不光滑顺溜,混凝土保护层偏差造成结构隐患,虽勉强竣工验收,但给住户精装修时留下不少待处理问题。本文笔者依照亲身组织的某25层高层框剪结构住宅为例,研究清水混凝土施工技术措施与验证其综合经济效果。

1 工程概况

本工程为两栋25层框架剪力墙结构高层点式住宅楼,每栋建筑面积14 040 m2,两栋共28 080 m2,建筑平面为点式“T”字形,东西向为31 m,南北向长25.5 m,建筑高度66.7 m,墙厚为200 mm,框架梁断面200 mm×300 mm~500 mm,连续梁断面为200 mm× 430 mm。地下室层高为4.95 m,1层~25层层高均为2.9 m。两栋楼相邻且结构尺寸完全相同,地下室及筏板基础混凝土量为670 m3,上部每层混凝土为164 m3,每栋总混凝土量为4 800 m3,模板面积地下室2 650 m2,上部每层1 850 m2,每栋总共为48 900 m2。经分公司项目部论证本工程全部采用清水混凝土施工,对放线、钢筋、模板、混凝土及有关细部等重要环节编制了详细的施工方案与质量控制计划,各个环节采取针对性的措施。

2 关键环节施工措施

2.1 测量放线

放线精度的控制是保证结构位置准确、接槎顺直、达到清水混凝土效果的首要环节。我们首先从更新测量设备着手,一开始购买了全仗仪1台,铅锤仪1台,自动安平水准仪1台,激光铅锤仪1台,从硬件上满足施工测量精度要求,同时对有关施工人员统一培训,制定仪器使用与保养制度并落实各自职责到位。再从施工测量流程方案严格实施,在每层四角现浇板固定位置上预留4个200 mm×200 mm的方洞,用激光铅锤仪在方洞位置层层向上引点,确保轴线不偏移,其施工测量流程为:引点→弹边轴线→弹其他轴线→墙柱控制线→墙柱边线→墙柱筋绑扎并在竖筋上抄平、划出预留洞与电气管线位置→墙柱支模并在模板上抄平控制梁板标高→梁板支模并复核梁板标高;再从放线分工与职责进行严格规定与实施,施工员放轴线,劳务队放控制线与墙柱边线,项目工程师与施工员复线,确保放线成果高度精密,由于层层把关,在施工中25层结构从构件位置到几何尺寸及标高实现了零误差效果,为实现清水混凝土效果提供了有力的保障。

2.2 钢筋工程关键措施

钢筋是建筑结构的核心骨架,它的制作绑扎质量将直接影响到整个混凝土构件的结构安全以及外面质量,其中钢筋绑扎位置,下料成型几何尺寸、间距、锚固、搭接以及保护层控制,存放原材与成品各个环节的措施到位,才能确保混凝土结构安全与清水效果。

1)原材与半成品存放:进场原材经按批量见证取样试验合格后,分类分规格标识存放,半成品标识构件名称、钢筋编号,另外原材与半成品存放时必须达到下部防水防潮、上部防雨雪,半成品下部用方木架空、上部用塑料布覆盖,而且存放场地整平后用100 mm厚细石混凝土硬化压光,以确保钢筋不生锈、不污染,以免将来反锈影响混凝土外观质量。

2)钢筋加工与验收:钢筋加工从下料、调直、弯曲、焊接全部用半自动机械结合电脑控制操作,我们一开工选购了电动弯箍机、自动调直下料机、半自动弯曲机、直流电焊机等,从加工设备为下料加工精度提供了物力保障。另一方面钢筋下料加工前项目部技术员提供准确下料单与有关交底由项目工程师审查,由劳务队核准后下料,加工完成质量员、施工员验收半成品从程序上层层把关,从硬件到软件的措施到位确保钢筋半成品质量。

3)钢筋绑扎:在模板上弹线,控制纵横钢筋间距,绑扎材料现场不准用细黑铁丝,全部用20号~22号镀锌铅丝,以防铅丝反锈影响混凝土清水效果。

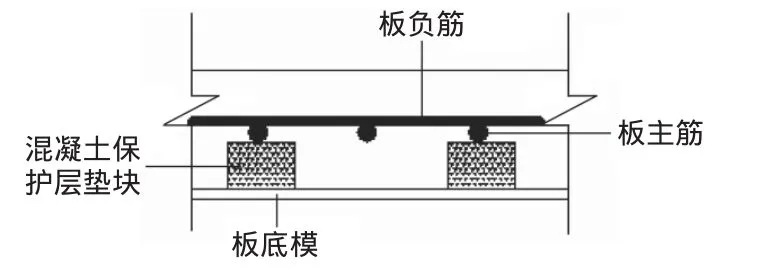

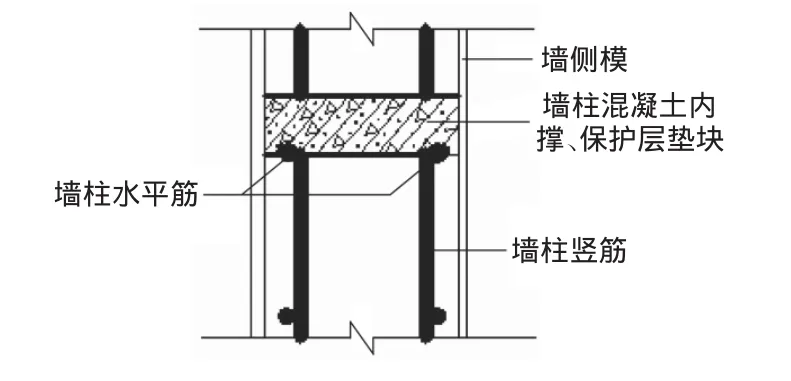

4)钢筋保护层控制:在施工前根据各种构件保护层厚度要求及构件几何尺寸提前加工定做同标号混凝土垫块与墙、梁内撑,其布置数量板内双向间距为800 mm×800 mm,梁墙内间距600 mm× 600 mm,梁、墙内撑同时还可以起到保证两面模板平整度与刚度作用,如图1,图2所示。内撑与垫块制作时预埋镀锌铅丝安装与钢筋绑平,防止施工时踩踏使钢筋位移。

图1 现浇板筋垫块安装

5)梁钢筋骨架两端部绑扎骨架定位筋,确保梁筋骨架纵向不倾斜,无漏筋现象,如图3所示。

6)混凝土浇筑时,钢筋工跟班作业及时修整个别位移钢筋;同时沿梁、墙两侧工作面钢筋上铺设木板,减少操作人员行走踩踏钢筋。

由于采取了以上措施,保证了钢筋位置准确,为清水混凝土施工打下了可靠基础。

图2 墙内撑示意图

图3 定位筋安装图

2.3 模板制作与安装

顶板模板采用竹胶板,墙、梁、柱模使用多层胶木板,主支撑使用φ50钢架管,副支撑使用40 mm×80 mm方木,模板施工质量与措施到位是保证混凝土质量的关键,模板及其支撑从进货、制作、拼安、加固验收各个环节都将直接影响混凝土的外观效果,我们着重在模板作业中采取了以下措施:

1)多层板、竹胶板、方木以及配套的对拉螺栓螺母、“3”形卡各种配件进场时,采购员、项目总工严格选货及进场验收,并作相关力学和耐水、耐高温试验。对方木要检查断面规格是否符合方案要求,断面尺寸均匀且误差不大于2 mm,无翘曲与死结,且进场统一弹线刨平两个面;对于多层胶木板、竹胶板进场前到市场选择厚度一致,规格基本符合模板设计下料分块最优方案,材质内部密实,外表面平直光滑耐磨,同时选用取样煮沸浸泡24 h后无开裂脱胶、表面起泡起皮现象的板材;对穿墙对拉螺栓、螺杆取样试验选择满足拉力设计值且螺栓与螺母严密配套的产品,“3”形卡要经过拉力变形试验。所有进场材料进场后必须采取防潮、防雨、防变形的支撑与覆盖保管措施,确保原材料满足清水混凝土使用要求。

2)施工前编制详细的模架设计方案,对方木、钢管支撑、对拉螺栓、混凝土内墙的纵横向间距经过严密计算而确定;对于模板分块下料拼装要附图明确,质量检验控制措施到位,真正起到指导关键施工环节的作用。

3)模板对接缝阴阳角接缝要用密封胶嵌缝,并粘贴塑料胶带纸,使混凝土接缝光滑;模板下料后拼装前新裁口要用防水漆涂刷,同时每安拆一次模板与混凝土接触面要涂刷一次无色隔离剂,以增加模板周转次数。

4)在施工时对作业班组模板成活后进行验收,班组自检,项目部复查,从各构件几何尺寸、标高、平整度、垂直度、加固办法及效果各方面逐点验收,验收合格后浇混凝土,浇混凝土时木工操作人员跟班作业。对混凝土脱模后项目部与作业班组共同对垂直度、平整度及细部进行逐面逐点验收,根据劳务合同价奖优罚劣,同时奖罚额分解到每组作业人员。通过经济奖罚保证了模板的施工质量,使本工程在一次主体验收时一次性创优。

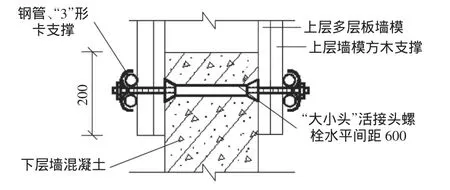

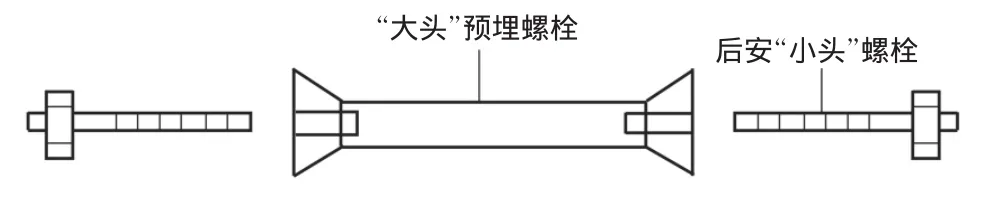

5)外墙、楼梯间、电梯间等部位上下施工层墙体接槎处,在下层墙体内预埋“大小头”活接头螺栓,以固定上层墙体模板不位移,见图4,图5。

图4 墙接槎处支模节点详图

图5 “大小头”活接头螺栓大样图

2.4 混凝土施工措施

混凝土施工坍落度、搅拌质量、浇捣方法、养护、脱模时间等主要环节将决定混凝土总体成品质量:

1)每车商品混凝土进场后,对混凝土进货量、合格证、标号及配合比进行验收,同时每车检查坍落度、粘结度,检验符合设计要求后才能浇筑;

2)浇混凝土时管理人员跟班作业,在墙与板、梁与板交叉处采取遮挡措施,并及时清除浇墙柱混凝土时板模上留下的已凝固未振实的混凝土,以防止浇板时混凝土结合不好造成麻脸现象。浇筑混凝土要遵循先浇墙柱、后浇梁板,墙柱要沿墙柱高分三次浇捣,每次1 m高度,尽量不留施工缝,如遇特殊情况必须留施工缝时,要支撑模留成台阶槎,接槎浇混凝土时在施工缝处浇筑与混凝土同标号砂浆150 mm厚,保证接槎外观顺直密实;

3)墙体分层浇混凝土时,上层浇捣时振捣棒必须插入下层150 mm~200 mm深,不得漏振;

4)混凝土从表皮凝结开始,脱模前后7 d内进行浇水养护,同时墙柱在脱模后粘贴塑料薄膜,梁板上表面施工完压实后粘贴塑料膜,洒水与覆盖保湿相结合;

5)混凝土脱膜时间应掌握准确,混凝土养护30 d后墙柱脱模,梁板脱模在强度达到80%后进行;

6)成品保护:拆模拆架时,不得碰撞墙柱面,同时采取临时遮挡措施。另外,在楼梯踏步、墙柱混凝土棱角处脱模后粘贴木胶板,保证墙柱踏步棱角顺直完整。

3 结语

本工程由于实行以上措施,实现了清水混凝土效果,主体结构完全符合清水混凝土规范要求,一方面墙面顶棚全部取消了抹灰作业,内墙与顶棚直接进行精装修与涂料工序,外墙取消了墙面1∶3水泥砂浆找平直接进入保温层与抗裂砂浆作业,节约了内外抹灰工作量97 800 m2,取消了剔凿补抹灰以及相应的搭架工作,直接降低成本,抹灰6元/m2,架子平均7元/m2,共降低97 800×(6+7)=1 271 400元,剔凿补抹灰人工费2元/m2,合19.57万元。提前工期2个月,降低各种摊销每天3 000元费用,合60×3 000=18万元,共节约综合成本164.7万元,相对于每平米建筑面积降低成本58.6元/m2,另一方面由于达到清水混凝土效果,在工程一次结构验收中,当地质检站一次验收过关达优,建设单位、监理单位给予高度评价,公司在几次检查中受到好评,作为公司的推广技术项目,为公司赢得了社会信誉。此工程为实现清水混凝土所采取的相应措施,可为同类工程提供参考。