输电杆塔复合材料力学性能试验研究

龙玉成

(西安交通大学,陕西西安 710049)

0 引言

为了推广复合材料在输电杆塔结构上的应用,西北电力设计研究院设计了“格构式”复合塔。于2009年11月~2010年8月,委托西安交通大学土木工程结构实验室对“输电杆塔复合材料力学性能试验研究”项目的关键技术进行系统研究。内容包括玻璃钢纤维复合材料性能[1]、杆件受力性能、节点受力特性等。土木工程结构实验室自行设计搭建完成了自平衡式加强型结构试验反力架及液压伺服同步加载系统,并根据课题特性和要求,进行了多次改造,圆满完成了此项科研实验任务。

1 受压构件轴心抗压强度破坏试验

首先确定加载方案及约束条件。在长轴试验机上进行轴压试验,测量试件应变、轴向变形、环向截面变形,观察试件的破坏形态,分析试件承载力、破坏机理等力学性能,了解杆件的变形性能。

1.1 试验试件

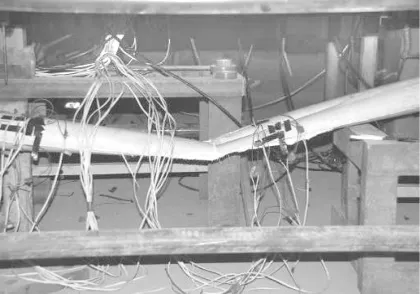

根据管件直径规格、长细比不同,本次共设计了15个试件进行轴心抗压强度试验(见图1,图2)。

图1 PHΦ100×6×670试件

图2 PHΦ180×8×610试件

1.2 试件破坏形态

部分试件破坏形态见图3,图4。

图3 100×6×330被压碎并断裂

图4 Φ180×8×610破坏前后对比

2 受压构件受压稳定性破坏试验

按不同长细比设计试件,确定加载方案及约束条件后,在长轴试验机上进行轴压试验,测量杆件应变状态、轴向变形、横向位移、环向截面变形,观察不同长细比下试件的破坏形态,分析试件承载力、稳定性、破坏机理等力学性能。

2.1 试验试件

根据规格、长细比的不同,共设计了36个试件,利用自平衡式加强型结构试验反力架及液压伺服同步加载系统进行轴心抗压稳定性试验。

2.2 试件破坏形式

试件破坏形式见图5,图6。

图5 Φ100×6×3000-1破坏后状态

图6 Φ100×6×3000-2明显弯曲

3 节点性能试验

确定加载方案及约束条件,测量节点在不同荷载工况下的应变状态、变形性能,研究节点的承载力、变形特点、破坏形态、破坏机理等力学性能。

3.1 试验目的

试验目的是通过节点试验确定节点的极限承载力和失效模式,揭示特定几何参数下试件的破坏机理。通过与试验结果的比较,验证ANSYS用于节点分析的可靠性与准确性[3]。节点试验共有六个试件,其中两个试件主材受拉,另外四个试件主材受压。

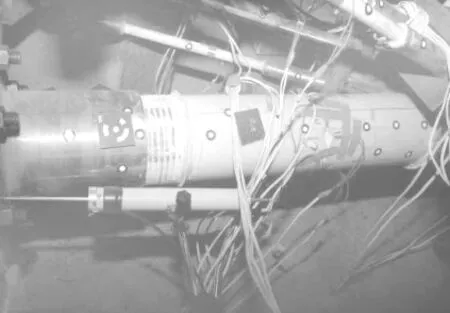

3.2 试验加载设备和测量仪器

针对节点的构造特点,在完成前几个实验基础上,本次试验利用自平衡式加强型反力架及液压伺服同步加载系统[2]的灵活性,根据试件特点和要求进行改造。为了方便加载,本次购置了相应加载设备:300 kN张拉千斤顶四个、1 000 kN普通千斤顶两个、2 000 kN张拉千斤顶一个。为便于同一型号的千斤顶在加载过程中的荷载同步,同一型号的千斤顶由一个油泵控制,使用一个分油器分油加压。上述七个千斤顶共由三个油泵驱动。

由于节点构件构造比较复杂,试件加载后整体变形很难用位移计测量。三维摄影测量技术对三维空间变形的测量具有较高的精度,因此本次试验采用三维摄影测量技术测量试件的整体变形和关键点位移。

试件的应变片测定布置除标注单应变片位置外,其余均为方向相互垂直的双应变片。双拉杆节点共计52个应变片,单拉杆节点共计48个应变片。测试内容包括各级荷载下荷载、应变、轴向变形、横向变形。最后根据测试量绘制相关试验曲线,并观察破坏形态。

3.3 试验结果

共对六个节点构件进行了试验,试件一和试件二主材受拉,其他四个试件主材受压。试验结果的破坏形态见图7,图8。

图7 试件一破坏状态

图8 试件四破坏状态

4 结语

自平衡式加强型反力架及液压伺服同步加载系统,其最大特点是成本低且具有很好的灵活性,能根据不同实验要求进行改造。在这次输电杆塔复合材料结构设计的关键技术,包括玻璃钢纤维复合材料性能、杆件受力性能、节点受力特性等试验研究过程中发挥了重要作用,实验取得了满意效果。

[1] 刘汉立.复合材料输电杆塔的研究与应用[J].纤维复合材料,2011(1):38-40.

[2] 张新房,王成立,苏宪华,等.输电杆塔部件试验室液压加荷系统研究[J].机床与液压,2011,39(7):82-85.

[3] 曾 程.大跨越输电塔结构极限承载力分析[D].上海:同济大学,2011.