汽机缸体膨胀受阻的原因及措施

张平军,刘 莹,独学强,仝 媛

(河南煤业化工集团中原大化公司,河南濮阳 457004)

1 汽轮机存在的问题

中原大化7 000kW机组是杭州汽轮机厂生产的。来自循环流化床锅炉的11.5MPa、535± 5℃高压蒸汽经汽轮机入口电动主闸阀、速关阀、调速阀进入汽轮机,进行由热能到动能的转化,做功后以3.9MPa的压力排入中压蒸汽管网。

汽轮机的内汽封漏汽引入低压管网,外汽封漏汽经过汽封冷却器E-7305、疏水扩容器V-7305进入疏水箱,由两台冷凝液泵P-7302A/B送入外冷凝液管网(图略)。

该汽轮机于2004年8月投产。2004年11月3日73机(7000kW),机组在温态启动过程中出现汽缸膨胀不畅的现象。当时机组参数如下:负荷10MW,主汽压力11.5MPa,主汽温度430/435℃,汽缸膨胀值10.8mm。暖机结束后,负荷10MW,主汽压力11.5MPa,主汽温度430/435℃,高压汽缸膨胀值10.9mm,发现汽缸膨胀值几乎不增加,立即停止升温升压带负荷,热工检查表计指示正常,经过45min暖机后,汽缸膨胀值突增至11.75mm,检查机组各部正常,继续升温升压带负荷至额定,高压汽缸膨胀值均匀增至28.32mm,恢复至停机前参数。这种现象在2009年8月27日73机又出现过一次。

2 原因分析

2.1 启动参数

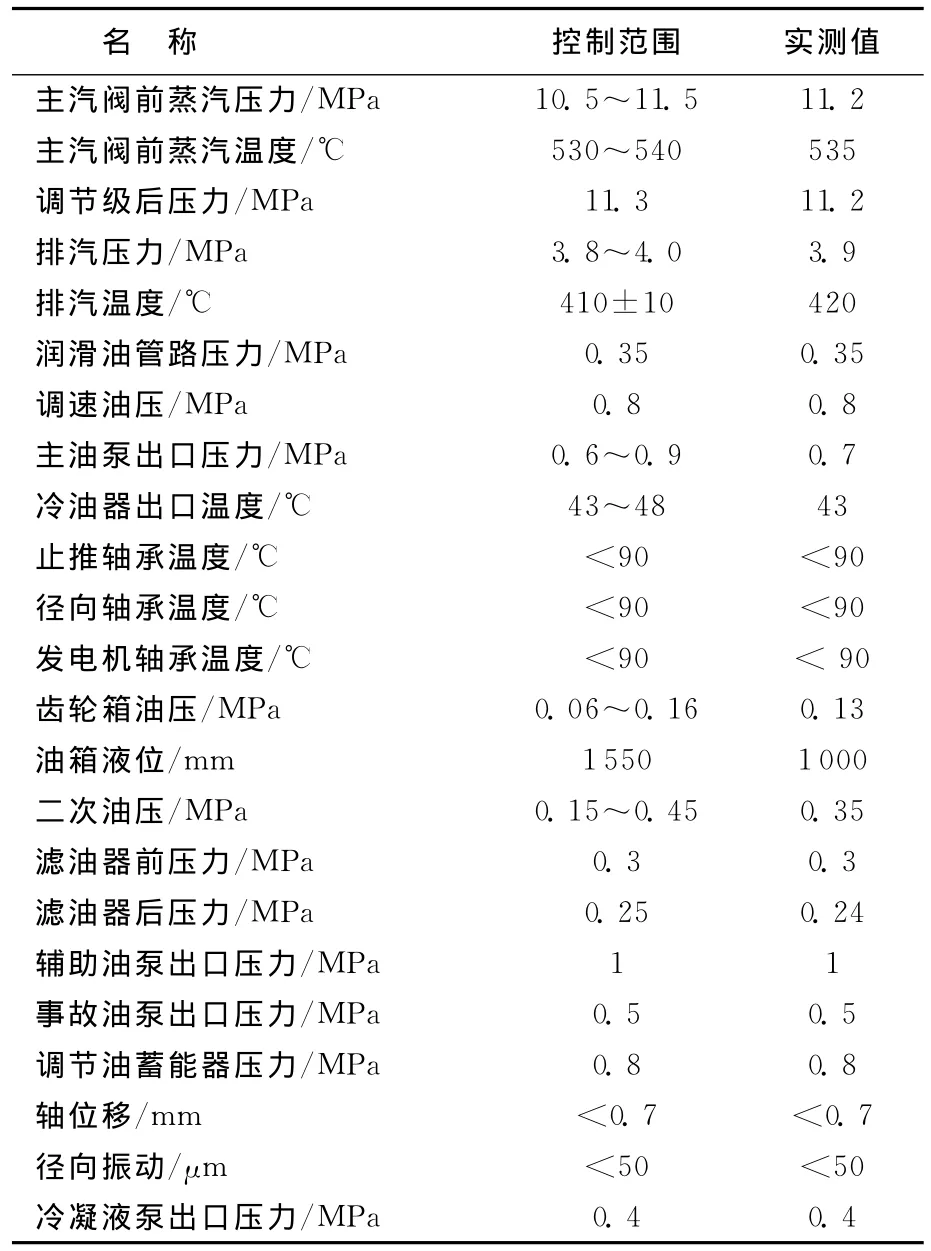

DCS工程师查阅机组启动的各运行参数,完全符合规程及厂家规定。如表1所示。

2004年试运结束后多次启机的启机参数相同,因此可以排除启动参数异常的可能。

2.2 值班员调整情况

汽机、锅炉、电气值班员严格执行规程,且有专业人士现场监护,升负荷、主汽压力、主汽温度、再汽压力、再汽温度纪录曲线可以反映操作水平,基本排除人为因素。

2.3 汽缸膨胀和收缩受阻

本机组设计的汽缸死点在低压缸前部横销与纵销连线的交点。机组在运行中受热后,缸体及缸体前半部分以此为起点向前膨胀,缸体后半部分向后膨胀;前轴承座和后轴承座分别在缸体的推力作用下,在台板的滑动面上前后滑动。轴承座底部采用润滑块进行润滑。轴承座因锈蚀或灰尘等原因,造成滑销系统均存在一定程度上的卡涩现象,导致汽缸膨胀和收缩受阻,具体有以下。

(1)轴封系统采用自密封形式,缸体前后轴封间隙过大,轴封漏汽大,造成轴承座所处的工作环境恶劣。这样纵销和轴承座滑动面特别容易锈蚀,发生卡涩。

(2)滑动面润滑装置在运行中需要定期加高温润滑脂,高温润滑脂运行一段时间后干结,引起油槽堵塞,加之运行中一些尘埃进入油槽,最终导致汽缸膨胀和收缩受阻。

(3)机组整体热膨胀极不均匀,转子有左右浮动不稳的现象,发电机、汽轮机与减速箱对中数据有较大差异,在高速运行时机组转子摆动(这从轴位移连续波动可以看到)。

(4)机组在运行当中振动厉害并伴有异常声音。主油泵经常发生断裂以及进汽管线、排汽管线热膨胀受阻,重新设计更改热力管线及其弹簧支座,其间多次更改热力管线走向。

表1 机组参数及实测情况

3 采取的措施

针对汽缸受热膨胀受阻的问题在考虑热膨胀外因素的同时,还要考虑所有的管线受热膨胀对机组产生的阻力,决定在进汽口加一补偿器,减小蒸汽对管线的扭矩以及热膨胀向上的胀力(大化厂用的是GSJ-V型系列旋转式补偿器,如图1)。

图1 旋转补偿器结构图

3.1 旋转补偿器的优点

(1)补偿量大,可根据自然地形及管道强度布置,最大一组补偿器可补偿500m管段。

(2)不产生由介质压力产生的盲板力,固定支架可做得很小,特别适用于大口径管道。(3)密封性能优越,长期运行不需维护。(4)大大节约投资,设计计算方便。

(5)旋转补偿器可安装在蒸汽地埋管和热水地埋管上,节约投资和提高运行安全性。

旋转补偿器在管道上一般按150~500m安装一组(可根据自然地形确定),有十多种安装形式,可根据管道的走向确定布置形式。采用该型补偿器后,固定支架间距增大,为避免管段挠曲,要适当增加导向支架,为减少管段运行的摩擦阻力,在滑动支架上应安装滚动支座。

3.2 旋转式补偿器动作原理

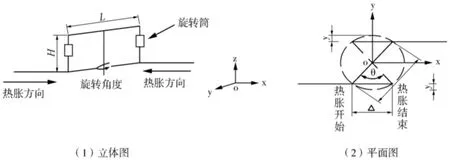

GSJ-V型系列旋转式补偿器的补偿原理,是通过成双旋转筒和L力臂形成力偶,使大小相等、方向相反的一对力,由力臂回绕着Z轴中心旋转,以吸收力偶两边热管产生的热胀力,见图2。

3.3 Π型组合旋转式补偿器的布置

当补偿器布置于两固定支架之间时,则热管运行时的两端有相同的热胀量和相同的热胀推力,将力偶回绕着O中心旋转了θ角,以达到吸收两端方向相对、大小相等的热胀量△。

图2 Π型组合补偿器作用原理(平行布置)

当补偿器布置不在两固定支架中心,而偏向热管较短的一端,在运行时力偶臂L的中心O偏向较短的一端,回绕来吸收两端方向相对、大小不等的膨胀量△1,△2。

此类补偿器的布置和球形补偿器类似,在吸收热膨胀时,力偶臂旋转到1/2θ处热管道出现最大的摆动y值。因此,离补偿器第一只导向支架的布置距离要加大。

一般在自然地形、补偿量和安装条件许可的情况下,L尽量选择大一点。

虽然吸收热胀随着转角θ或力偶臂L的加大而增加,但为了限止y摆动过大,对θ值不超过推荐值,L选在2~6m范围内为宜。

该补偿器适应性较广,对平行路径、转角路径和直线路径及地埋过渡至架空,均可布置。

3.4 旋转补偿器参数

通过数据和理论推理,在汽机缸体两侧高压主进汽管线加上两个同样型号的旋转补偿器GSJ-V,以达到补偿同样量的作用,该补偿器综合情况如下:

设计压力P=4.0MPa,设计温度t=400℃;免维护旋转补偿器GSJ为对焊连接,L=530mm,接管规格为φ323.9×14.2mm,接管材料20G,管道制造标准GB5310-1995,免维护旋转补偿器GSJ的补偿量为25mm。补偿器旋转角度为180°。

另外,还采取了以下措施。

(1)在机组大修时检查轴承箱下自润滑块,并且加入新的润滑油。

(2)适当延长暖机时间,控制暖机转速,在暖机过程中严密监视胀差及膨胀量的变化。

(3)冲转后及时投入汽缸夹层和法兰加热装置。

4 效 果

2009年8月采取上述措施后,73机组再没有出现过汽缸膨胀值突增的现象,为机组的安全稳定运行奠定了基础。