脱碳吸收塔出口微量高的原因和应对措施

伍能驰,宁 静

(中海石油化学股份有限公司,海南东方 572600)

1 装置概况

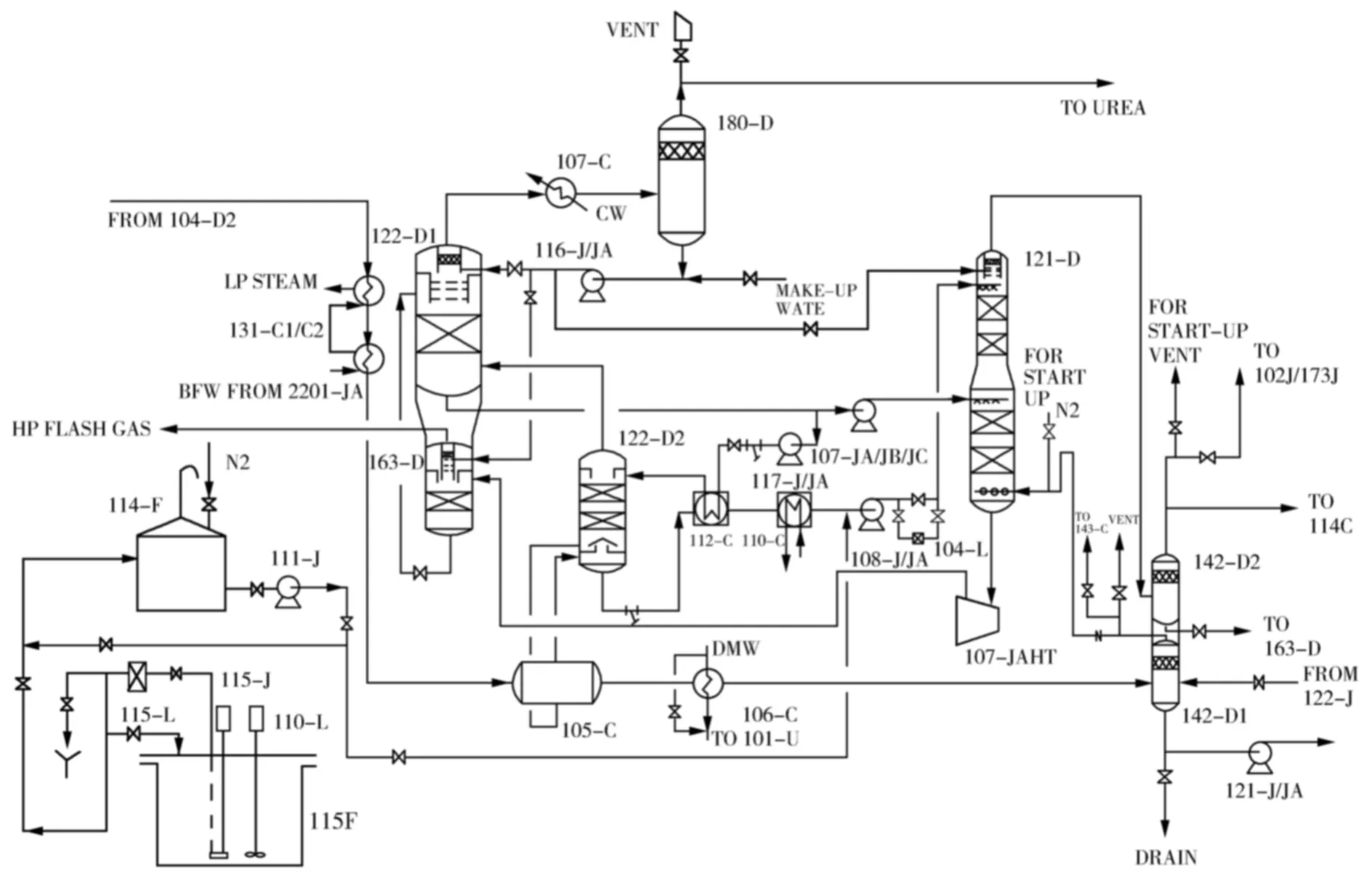

中海石油化学股份有限公司富岛二期(下称富岛二期)合成氨装置采用BASF公司Amdea03工艺。脱碳系统采用两段吸收、两段再生工艺,离开吸收塔CO2含量小于500×10-6。近8年的生产实践表明,a-MDEA作为吸收剂,稳定性好,不降解,挥发性小,不仅可以降低再生能耗(其能耗仅为2 633kJ/m3),而且可以节省动力消耗。采用a-MDEA吸收CO2后的富液通过两级降压闪蒸,高压闪蒸设计为0.77MPa,低压闪蒸设计为0.061MPa。工艺流程如图1。

8年来,脱碳装置总体运行平稳,但存在吸收塔出口CO2微量高的问题,最高达到0.55%,CO2微量偏高对合成氨生产有较大的影响。二氧化碳会在甲烷化炉消耗部分氢气,从而导致合成氨装置产氨量下降,此外,由于甲烷化为放热反应,微量过高将使甲烷化炉床层温度偏高,严重威胁甲烷化炉的安全运行。

2 微量高的原因分析

2.1 停车前的状况

富岛二期于2010年12月停车后恢复生产,系统负荷无法加到停车前水平,脱碳出口微量较高,贫液泵进出口压力明显下降,打液量下降。相关数据见表1。

图1 脱碳系统工艺流程

表1 检修前的数据

从表1可以看出,随着时间的推移,脱碳系统贫液量FIC1014持续下降,由435t/h下降到407.8t/h,合成氨前系统FIC1001的负荷也由72 500kg/h(设计满负荷为77 000kg/h)降至70 500kg/h,脱碳系统出口微量仍持续增长,甲烷化炉床层最高温度接近350℃,装置于2011年3月被迫停车抢修。

2.2 原因分析

根据平时的操作和装置投产以来的情况,分析认为,影响脱碳系统出口微量高的主要原因为贫液量下降,导致贫液量下降的原因分析如下。

(1)脱碳系统经过长期运行,在填料、设备内件及内壁上会形成垢层,这种垢呈现非水溶性特点:在湿环境下,垢附着在填料、设备内件及内壁上,并且非常致密,粘合牢固。当湿环境变为大气环境并经长期停车干燥后,由于垢层与金属膨胀系数存在较大差异,最终出现粘合力下降,甚至垢剥落的情况。这些垢由于其大小不同,大的会在贫液/半贫液换热器(112C)及其入口过滤器、贫液冷却器(110C)及其入口过滤器等位置积累,小的则最终会在MDEA溶液过滤器中除去。12月15日的停车为换热器垢剥离提供了条件。

(2)112C属于波纹板式换热器,采用非对称板片,以获得最大的传热效率,更好地节约能源,但缺点是经常结垢,造成堵塞。2003年3月,为了降低贫液温度,提高吸收效果,把112C的板片由原来的230片增加到346片,而112C的入口压力和流量都没有改变,造成溶液在112C板片流道内流速减慢。

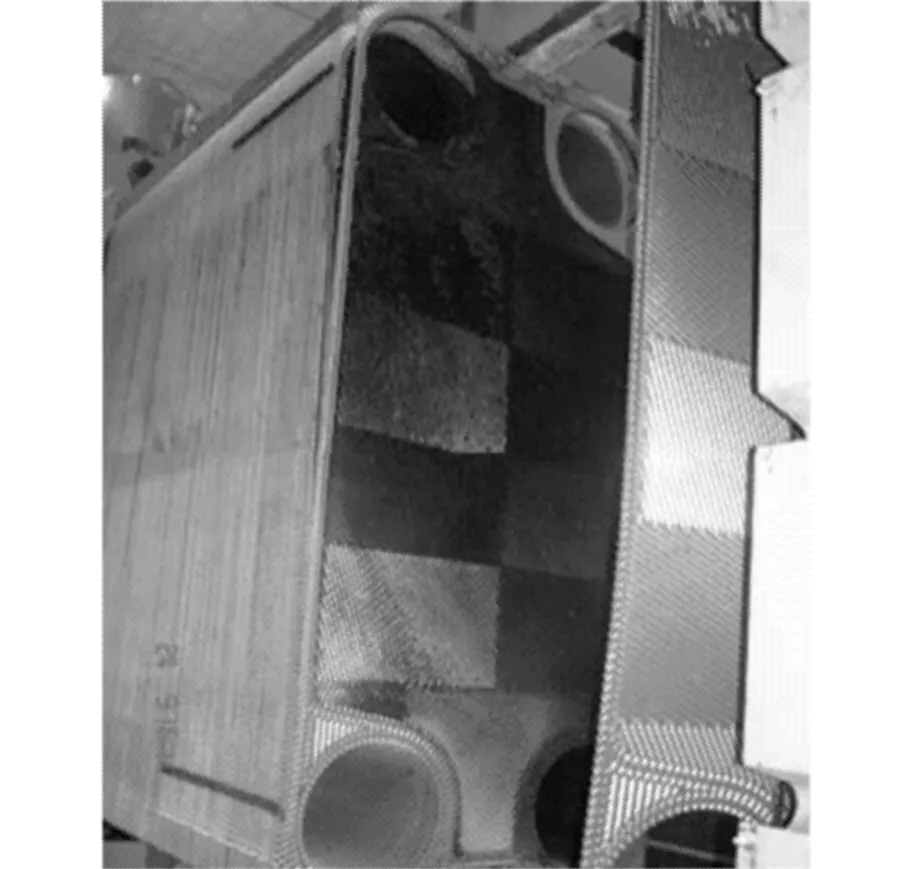

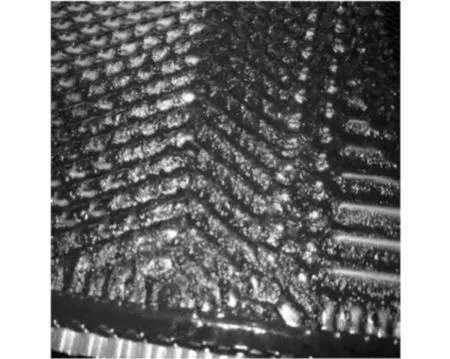

(3)消泡剂加入过量,引起换热器堵塞。开停车期间,前系统带进脱碳的粉尘及其他杂质比较多,脱碳溶液较脏,脱碳液起泡和氢夹带比较严重,导致尿素装置脱氢反应器超温,系统往往会加入过量的消泡剂,而系统自身并不能消化它,加之,我们使用的消泡剂黏度比较大,容易在流速慢而阻力大的板片上遗留下来,又没有保留脱碳小循环,导致开车后,结块物料冲到脱碳系统板式换热器中,造成结垢堵塞。2006年2月大修时解体检查,发现112C两侧结垢十分严重,整个板面几乎全部被垢层所掩盖。这对于只有0.5mm厚的板片来说,大大降低了它的传热系数,导致换热效果不好。如图2、3所示。

图2 板式换热器112C结垢相片

图3 结垢后板面相片

(4)塔内填料层,由于各种原因造成堵塞严重,空隙变小很多,阻止液体下流,填料层溶液越积越多,阻力增加。

(5)脱碳热量分配不好,长期以来,脱碳溶液水分损失严重,脱碳热负荷过高。

(6)溶液组分不当,总胺量偏高,溶液中二氧化碳负载量高,活化剂浓度偏低,分析为3.1%。影响了溶液吸收效果。

3 解决措施

停车之后,打开设备,发现设备的状况与我们分析的基本一致。

3.1 设备检修和填料更换

富岛二期脱碳装置吸收塔121-D底部为φ50mm的鲍尔环碳钢(CS)填料,装填高度为3.2m,比表面积为112m2/m3,空隙率为94.9%,堆积个数为6 500个/m,总装填量为36m3。鲍尔环填料具有通量大、阻力小、分离效率高及操作弹性大等优点。由于催化剂粉尘、消泡剂、Fe3+等附着在填料表面,造成底部填料结垢、腐蚀严重,空隙变小,阻止液体下流,填料层溶液越积越多,阻力增加,影响到溶液的吸收效率。为了提高脱碳吸收效果,本次停车检修对121-D底部36m3填料进行更换,并对填料材质进行升级,由原来的碳钢更换为不锈钢。

此外,通过装置停车检修,更换了板式换热器110C/112C和板式换热器前过滤器,并增加了过滤器旁路,以备不时之需。考虑到板式换热器经常堵塞等问题,下一步公司将研究并联一套板式换热器,遇到结垢堵塞时,可以将板式换热器切换操作,从而不影响装置运行。本次检修过后,效果非常明显。

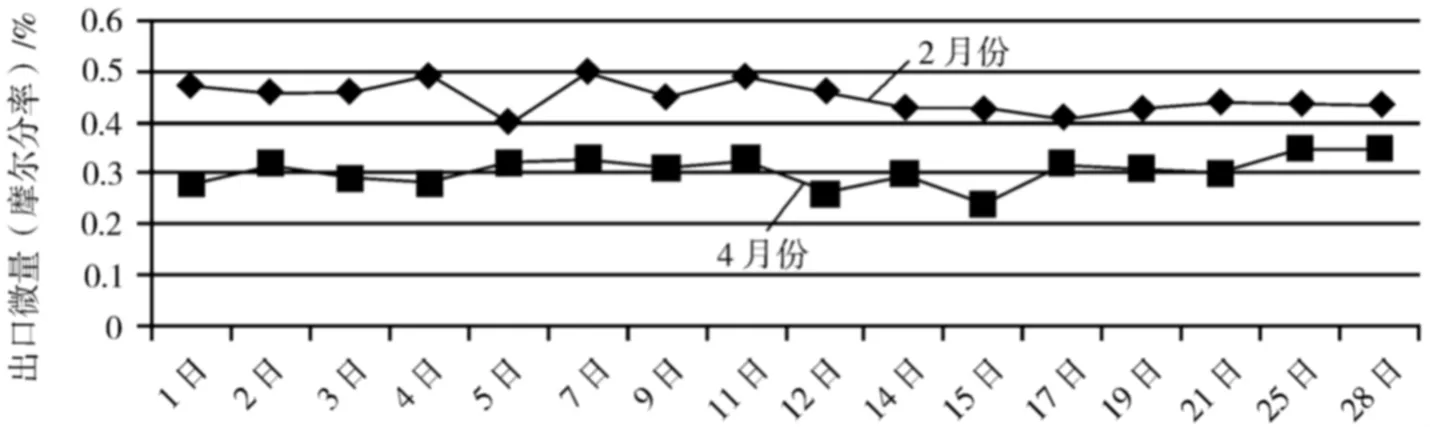

脱碳系统贫液量FIC1014提高到了450t/h后,合成氨前系统负荷最高达到了75 000kg/h左右,脱碳出口微量和甲烷化炉床层温度明显降低。检修前后脱碳系统121D出口微量曲线对照见图4。

3.2 加入活化剂

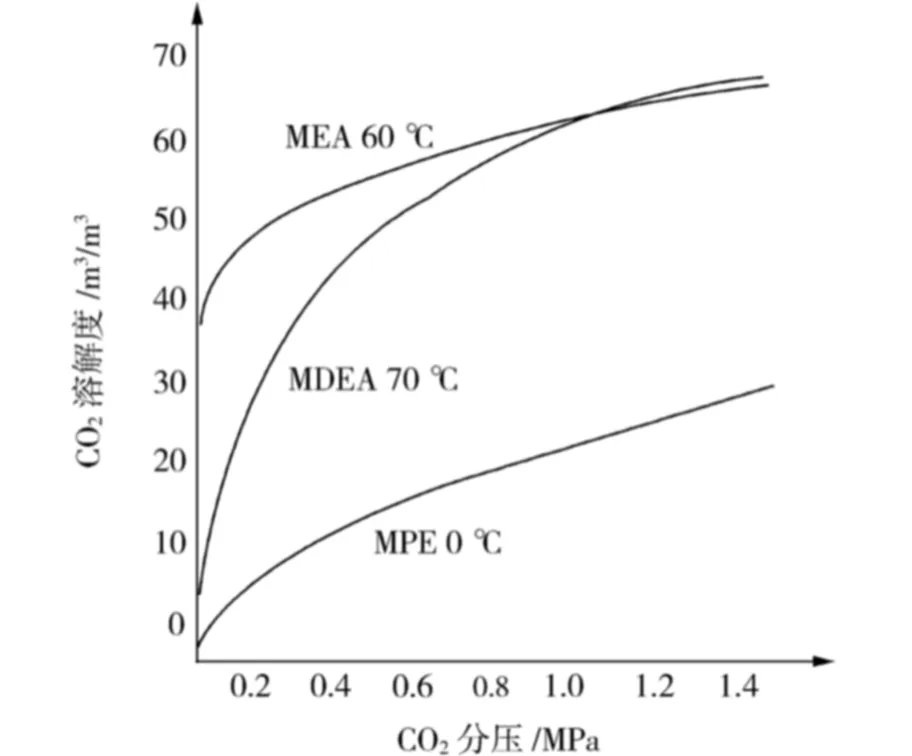

为了加快CO2的吸收和再生速率,在溶液中添加了少量能与CO2进行微弱反应的活性组分哌嗪。哌嗪活化MDEA的动力学机理是使溶液趋近于物理吸收或化学吸收,吸收速率常数增大。

根据穿梭反应机理,加入活化剂改变了MDEA溶液吸收CO2的历程,加快了反应速度,体现了其化学吸收剂与物理吸收剂的特点,其溶解度等温曲线如图5所示。在70℃温度条件下,当CO2分压为0.5MPa时,溶剂中CO2的溶解度为57m3/m3,当CO2分压为0.1MPa时,则溶解度降为27m3/m3。利用这种特性,可以很好地脱除低变后气体中的CO2,而且热耗比较低,为1.6~2.0MJ/m3。

图4 检修(3月份)前后脱碳121D出口微量曲线对照图

图5 CO2溶解度等温曲线

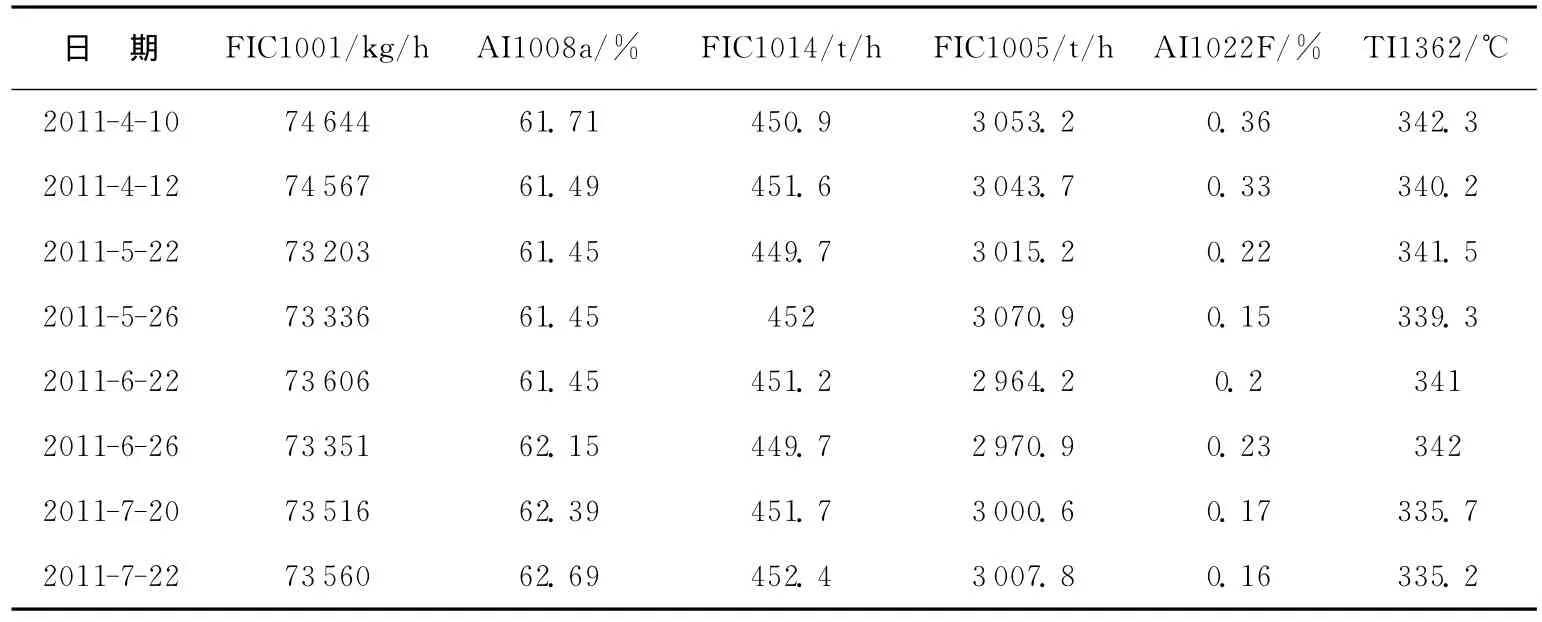

2011年7月向脱碳系统加入5t活化剂后,脱碳121D出口微量明显下降,吸收再生效果明显提高,见曲线图6。整个系统的运行情况也明显好转,见表2。

3.3 优化系统操作

3.3.1 溶液管理

在任何情况下,保证溶液不受污染是非常重要的,包括因泄漏而回收的溶液。加强脱碳液的管理,防止溶液污染,适时合理配制溶液,加强溶液回收工作,加强机泵维护,减少溶液跑、冒、滴、漏,是脱碳单元日常工作中最重要的工作之一。

图6 加入哌嗪后脱碳系统121D出口微量曲线

表2 检修后的数据

其原则是,溶液不跑损;溶液不污染(严禁油、冷却水、催化剂粉尘、高级烃类等非溶液成分进入溶液系统);溶液指标正常(及时加消泡剂并坚持 “多次少量”原则),按照BASF公司的溶液管理规定,严格控制加消泡剂的数量,每天不超过100ml。

3.3.2 开停车操作

富岛二期脱碳系统2011年3月的抢修处理了影响装置负荷的诸多因素。通过总结经验,要求在今后的装置紧急停车或正常开车过程中,注意以下几点。

(1)若发生装置停车,则维持脱碳系统小循环运行,121D压力控制在1.0MPa以上,163D压力控制在0.45MPa以上。若蒸汽系统紧张,可以启动贫液泵108JA,控制好密封水,避免溶液变稀。

(2)若脱碳系统需要退液,则必须再生完全,再生完全的标志是二氧化碳低压闪蒸塔122D2顶部压力PIC1104为常压,系统在吸收塔入口HCV1045处放空,为再生提供热量。

(3)若检修或脱碳循环中断,在脱碳系统具备开车的情况下,前系统处于蒸汽升温阶段,脱碳要建立小循环,需要用旁路110C、112C对溶液进行提前过滤。

(4)在开车过程中,如果高变或低变更换了催化剂,催化剂粉尘将会随着变换气进入脱碳单元。这些粉尘并不能完全在142D1中洗掉,进入脱碳溶液的粉尘会引起严重的起泡。要求对高变催化剂进行吹灰。串低变时,吸收塔入口处也要保持部分放空,防止低变催化剂粉末带到脱碳系统。

3.3.3 工艺优化

(1)为保证脱碳系统吸收效果,适当提高溶液的总胺量,但不宜过高,控制在44%左右为好,不能超过45%。厂控指标为38%~45%,实际生产中控制在42%~44%。在能满足脱碳出口二氧化碳不超标的前提下,尽量降低半贫液的循环量,保证再生的效果。

(2)降低高压闪蒸槽163D的压力。163D的设计压力为0.77MPa,厂控指标为0.650~0.750MPa,现在已经降至0.500~0.550MPa。

(3)适当降低二氧化碳低压闪蒸塔122D2顶部压力。其设计压力为0.061MPa,厂控指标为0.055~0.065MPa,现控制在0.055MPa。

(4)控制好溶液再生热。吸收塔121D底部出口温度控制在84℃以上,二氧化碳汽提塔底部出口温度控制在121.3℃以上。

(5)控制好溶液循环量。贫液量控制在450t/h,半贫液量3 000t/h以下,并加强溶液过滤。

4 结 语

2011年3月的富岛二期装置抢修,更换了吸收塔底部填料和110C/112C,解决了脱碳贫液量低和吸收塔出口CO2微量高等问题,通过向系统加入活化剂和优化工艺操作,脱碳装置出口微量最低下降到0.054%(设计值为<0.05%),彻底解决了富岛二期长期以来脱碳系统出口微量高等问题,为同工艺氮肥装置提供了经验参考。

本文存在不足,还多请读者批评指正,不甚感激!