尿素造粒塔粉尘回收装置运行总结

程艳辉

(河北迁安化肥股份有限公司,河北迁安 064412)

河北迁安化肥股份有限公司尿素装置原设计年生产尿素110kt,经过多年的设备改造、工艺升级,装置生产能力不断提高,现年生产能力已达200kt。

由于尿素造粒塔是钢筋混凝土结构,很难进行扩能改造,我公司尿素造粒塔仍是建厂时设计的造粒塔,直径9m,塔顶双向排风,造粒塔通过造粒喷头喷洒尿素熔融物料,经自然通风降温而形成尿素颗粒产品。由于化学反应过程、尿液浓缩凝结、喷头喷射及不正常操作等,造粒塔顶排放气中带有不可忽视的粉尘。随着生产规模扩大,尿素造粒塔超负荷运行,其损失的价值越来越大,对环境的污染越来越严重。这些尿素粉尘大部分降落在附近数公里内的地面,造成农作物枯黄和厂区绿化破坏,而且腐蚀路面、锈蚀金属设施、损害建筑物。对于造粒塔本身,其受损程度更为严重,尿素溶液可向混凝土塔体内部渗透,从而腐蚀塔体。同时,这部分尿素白白地排掉了,增加了消耗,企业也失去了在市场的竞争能力,影响了企业的生存和发展。因此,造粒塔塔顶的粉尘回收问题变得日益紧迫。

1 回收方案的选择

粉尘回收要充分考虑多方面的因素,除技术因素外,还要考虑配套设施。目前除尘技术主要有以下几种方法:

(1)机械式除尘(重力除尘、挡板式除尘、旋风除尘);

(2)湿式除尘(喷淋除尘);

(3)电除尘;

(4)过滤式除尘(振动筛网法,布袋法);

(5)声波式除尘。

根据我公司的具体情况,在造粒塔塔顶回收尿素粉尘采用机械式除尘、电除尘、过滤式除尘、声波式除尘都不现实。针对造粒塔顶的特殊环境要求,经过多次考察论证,采用湿法洗涤除尘是最切实可行的方法。公司决定采用山东德州百斯特化工科技有限公司尿素造粒塔粉尘回收专利技术。

2 回收装置的设置

粉尘洗涤回收装置设在尿素造粒塔顶部平台上,造粒塔顶部平台上回收箱体及侧面风道均为碳钢钢结构复合304不锈钢箱体。内部应用了三段吸收、三段分离工艺,采用先进雾化器和多喷嘴顺触雾化吸收器,有效保证除尘效果和气水分离,避免雾化洗涤液带出造粒塔外,造成二次污染。

具体布置情况 在造粒塔出风口上方设置回收箱,横截面积与出风口相同。在回收箱内设置三层喷头、两层液体捕集器。第一、二层喷头设置向上和向下两个方向喷射的喷嘴,形成错流喷射两级吸收,第三层喷头的作用是冲洗第二层液体捕集器,防止结晶堵塞,增大阻力。在造粒塔顶粉尘沉降室内铺设不锈钢板,改造成为液体收集槽,从喷头喷淋下的循环吸收液进入收集槽,通过溢流管流入设在四楼操作间的循环槽内。循环槽上部设有溢流管,防止突然停车时循环液溢流。

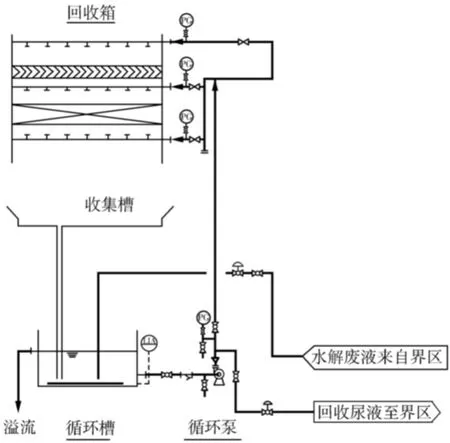

3 尿素粉尘回收装置工艺流程

循环吸收液采用尿素解吸废液,粉尘回收装置开始使用时,先通过上部的洗涤喷头向系统加解吸废液,当加到循环槽一半液位时,开启循环泵充液至雾化喷头,喷液进行吸收。

尿素造粒塔内上升的含尿素粉尘气体经过造粒间侧面通道,热压头增加后进入造粒间顶部喷淋吸收区,经过吸收后进入一级分离器(挡水板装置),然后经水幕喷头层进入二级分离器(错流捕水器),除去雾滴后的饱和气体进入三级分离器空间,与通风窗进来的外围冷空气混合,进一步冷凝含尿素微粒的液滴,再经三级分离后,符合排放标准要求的气体排出塔外放空。

在雾化区上升热空气中夹带的微粒尿素与下降的循环吸收液充分接触后,进入分离段,经二次分离除去夹带的液滴,经最后一级分离除去饱和气体中冷凝的液滴,完全解决了吸收液滴带出塔外的问题。

吸收后的液体进入液体收集箱,经循环降液管道进入循环槽,出循环槽的循环液体,经过滤装置进入循环吸收泵,经循环吸收泵加压后进入塔顶循环吸收。待循环液中尿素含量达到一定浓度时,定期排入尿素蒸发系统予以回收。工艺流程如图1。

4 运行情况

粉尘回收装置项目于2010年8月1日开始施工,自2010年10月8日投入运行以来,总体运行稳定,运行中开第一层喷头为吸收喷头,压力控制在0.10MPa左右,布液较均匀。第二、三层为冲洗喷头,冲洗全面,填料无结晶。整个装置运行过程中,造粒塔内无进水现象,造粒塔外无带液现象,塔顶及附属物无散落粉尘,运转设备运行正常,均达到有关设计要求。由于循环液中有一些杂质会造成循环吸收泵进口过滤器和吸收喷头堵塞。尿素车间于2010年10月24日、25日对吸收喷头进行检查,发现部分喷头有堵塞现象,清理完喷头后,吸收效果比较明显。

图1 工艺流程示意

操作要点

粉尘回收装置开始使用时,先通过上部的洗涤喷头向系统加解吸废液,当加到循环槽一半液位时,开启循环泵充液至雾化喷头,喷液进行吸收。在吸收过程中,溶解尿素吸热,吸收液温度不断下降,由于没有循环液调温加热器,为避免溶液结晶,须控制循环液浓度,当循环吸收液浓度升到一定值,就应排入尿素生产蒸发系统给予回收。

5 经济效益分析

粉尘回收装置采用尿素解吸废液作为吸收液的置换补充液,没有装设调温装置。溶液浓度基本控制在10%左右。

(1)回收尿素价值

根据生产负荷的不同,每天回收1~1.5t尿素(按1.2t计),每年按330d,1t尿素按2 000元计算,价值79.2万元。

(2)消耗费用

10%稀尿液加工消耗蒸汽吨尿按600kg计算(参考尿素生产蒸发系统吨尿用蒸汽150kg),蒸汽按120元/t,电按0.35元/(kW·h),蒸汽费用1.9万元;循环泵电机功率37kW,电费为10.2万元;年直接经济效益为79.2-1.9-10.2=67.1万元。固定投资150万元,两年半可收回投资。

6 结 语

尿素造粒塔应用粉尘回收装置后,对正常生产无任何影响,不仅操作简便,容易回收,而且有利于安全文明生产,在环保治理的同时创造了可观的经济效益,减少了对周围环境的危害,符合国家环保产业政策及构建和谐社会的要求,对实现节能减排,增加经济效益,减少环境污染,提高社会效益具有重要作用。在尿素生产成本不断增加和环保要求不断提高的现实情况下,这无疑是一种既降低成本又减少污染的有效措施。