一段炉燃料气预热器内漏原因分析及处理

曾晓波,符鹏飞

(中海石油化学股份有限公司,海南东方 572600)

1 概 述

中海石油化学股份公司富岛一期合成装置采用ICI-AMV工艺,以天然气为原料气,生产能力1 000t/d。该装置自1996年10月投产以来,运行稳定,能耗低。装置工艺冷凝液回收采用的是低压汽提技术,设计处理能力为33.7t/h,汽提塔为浮阀塔,浮阀为不锈钢材质304(即18/8不锈钢)。燃料气预热器是回收汽提后的工艺冷凝液热量的设备,为U型换热器,管材为碳钢A179;工艺冷凝液走换热器壳程,设计压力为0.28MPa,燃料气走管程,设计正常值为0.2MPa,此压力带导压联锁,联锁动作将引起一段炉跳车。燃料气预热器起到了节能降耗的作用,它工作的好坏直接影响到一段炉的工况。

2 流程简述

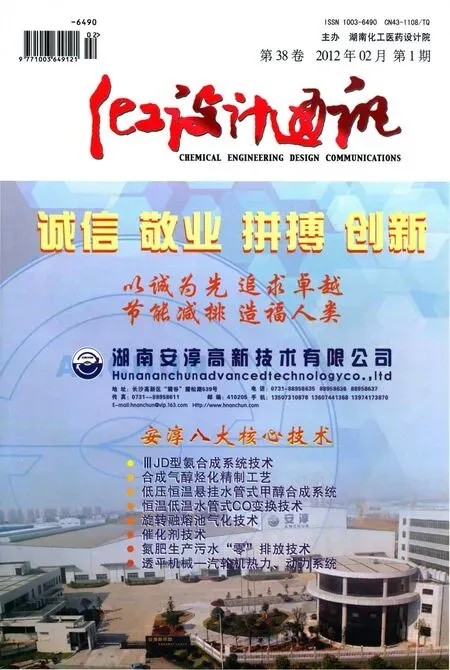

装置产生的工艺冷凝液在05C003通过低压蒸汽汽提,汽提的不凝性气体在05F101放空,05C003汽提后的冷凝液(设计145℃)将燃料气在预热器03E003预热后,再与进入系统的工艺冷凝液换热,最后送往脱盐水岗位回收。经03E003预热后的燃料气送往一段炉对流段盘管03B002E06预热,预热后温度为TI03009(设计为300℃),然后供各烧嘴燃烧使用。流程如图1所示。

图1 工艺冷凝液处理流程图

3 问 题

(1)近几个月,工艺人员发现一段炉工况不好控制,在满足一段炉各控制指标时,燃料气用量有所增加,由正常工况的约6.5km3/h增加到6.7km3/h,每小时耗天然气增加约200m3。

(2)2011年11月17日14时26分,一段炉燃气压力PV03001迅速上涨,触发压力高联锁PSHH03001,一段炉跳车。

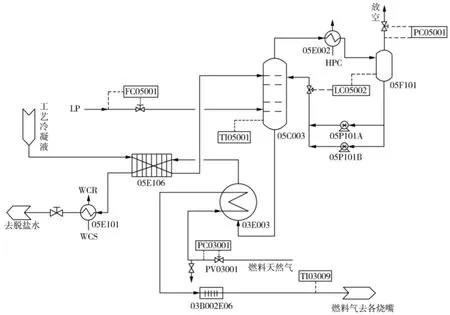

在检查过程中发现,燃气管线PV03001阀后管线温度较高(正常时,该阀门为节流阀,阀后管线温度低于常温),打开导淋,有大量水排出(图2),判断03E003存在内漏。组织抢修。

4 抢修情况

确认燃料气预热器03E003内漏后,工艺人员对燃气管线进行隔离,燃气管线排水,并进行氮气置换,合格后交出。同时,一段炉燃气总管导淋打开检查,有部分水汽排出。

图2 调节阀后导淋排水图

05E003停止运行,隔离相关管线,拆除03E003封头,进行查漏,发现1根列管存在泄漏(图3)。随后对03E003进行抽芯,发现壳侧进液口对应列管上部布满了05C003塔内的浮阀,浮阀堆积部位出现局部腐蚀状。同时,在一根列管上发现两处漏点。

处理 清理堆积的浮阀,对泄漏的换热管进行了堵漏,完毕后试漏,无问题后开车,19日,系统恢复正常。

图3 换热器管束漏点图

5 原因分析

5.1 引起跳车的原因分析

03E003壳程工作压力0.28MPa,管程工作压力为0.2MPa,当换热器内漏时,壳程的工艺冷凝液会泄漏到管程的燃气列管,漏量较小的时候,工艺冷凝液会汽化,进一段炉烧嘴,造成烧嘴燃烧不好,燃气用量增加。当泄漏量较大的时候,工艺冷凝液会在PV03001阀后积累,堵塞管道(PV03001正好是一个泄压阀,阀前压力为2.5MPa);而一段炉燃气压力联锁导压管在PV03001阀口,当积累的冷凝液达到一定量时,燃气压力测量值达到联锁值,触发一段炉停车。所以,在停车的时候,PV03001阀后管线在导淋打开后有大量冷凝液排出。

5.2 换热器内漏原因分析

通过换热器抽芯后的检查,我们进行了事故分析讨论,造成03E003内漏的原因分客观原因和主观原因。

(1)客观原因——不锈钢浮阀与换热器管束发生电化学腐蚀(图4)。

图4 浮阀与管束发生电化学反应处照片

电化学反应是不纯的金属跟电解质溶液接触时,发生原电池反应,比较活泼的金属失去电子而被氧化。这样的腐蚀即为电化学腐蚀。

由于汽提塔05C003塔盘与浮阀的配合间隙加大,浮阀易从塔盘上脱落,随工艺冷凝液进入底部管道,并进入下一个设备03E003。

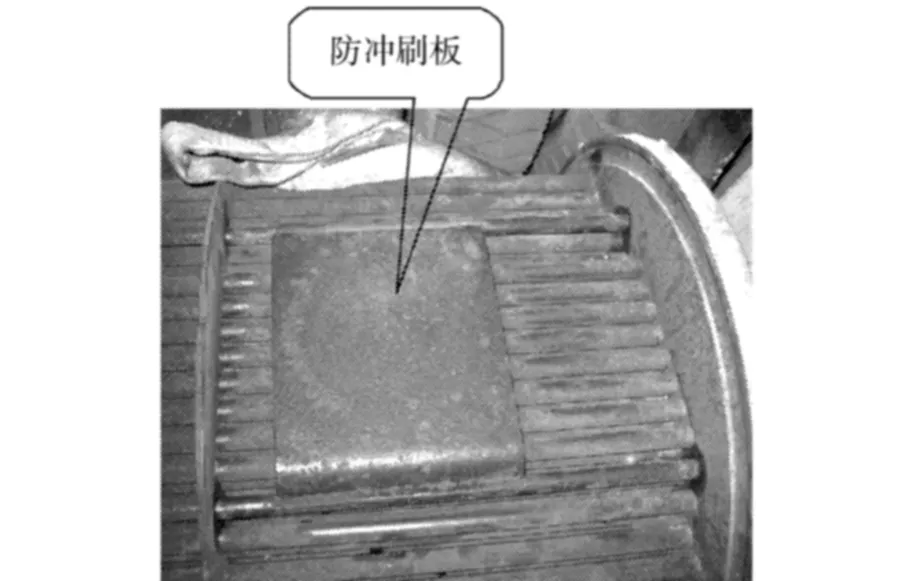

由于03E003的管束上用防冲刷的板(图5),在设计上与相邻定距板的间距过小(设计缺陷),并恰好能放下一个浮阀(见图4),这使得浮阀随工艺冷凝液流入此处后,卡在此处;因浮阀材质为304,而换热管材为A179(相当于国产牌号20#),碳钢与不锈钢存在电位差;且长期卡在此处的浮阀,其锐角处与换热管必然产生划痕。

图5 管束防冲刷板照片

汽提后的工艺冷凝液中含有CO2-3、Cl-、Fe2+等杂质,设计pH值为9.6,满足电解液的条件,再加上碳钢与不锈钢存在电位差,从而形成电化学腐蚀;日积月累,以至于碳钢的划痕将慢慢地扩大,并终将形成穿孔,导致换热器内漏。

一些原因又加剧了电化学腐蚀:① 开停车期间,系统产生的工艺冷凝液量的波动,水质较差,再加上蒸汽供应紧张,造成汽提后的工艺冷凝液含杂偏高;② 现有工况中,由于锅炉给水预热器内漏,造成工艺冷凝液量增加,由设计的33.7t/h上升到50t/h以上,汽提塔超负荷运行,03E003壳测冷凝液流速加快,从而对换热器管束的冲击也更大。

(2)主观原因。03E003自2004年以来,未检修过。因是低压设备,未引起管理人员的重视,存在管理上的盲区。在2009年底大修,打开05C003人孔,发现有100多个浮阀脱落(图6),只是进行重新补装,没有考虑到脱落的浮阀进入到燃料气换热器03E003内。

图6 2009年大修时浮阀脱落照片

6 纠正措施

(1)大修期间对05C003塔盘进行国产化改造,将塔盘厚度由2mm增加到3mm,并将塔盘进行加固,以防止螺栓螺母脱落。同时,在底部出口分布器四周加装网罩,防止浮阀及螺栓螺母进入管道。

(2)大修期间,对03E003彻底检查,包括采用涡流检测,以确定换热列管是否存在腐蚀减薄的现象。并对03E003进出口管道进行排查,清除异物。

(3)对于类似于03E003的设备,要举一反三。碳钢与不锈钢材料组对焊接要严格禁止,已经存在的,要限期整改。

7 防止电化学腐蚀的方法

电化学腐蚀威胁着设备的安全运行,尤其是在老装置中,这种威胁更大,那如何防止这类腐蚀的发生呢?

(1)添加缓蚀剂法。在腐蚀介质中添加一种在很低的浓度下能抑制金属腐蚀的物质(称缓蚀剂)的防蚀方法。据化学组成可分为无机缓蚀剂和有机缓蚀剂两大类。

(2)采用电化学保护法。由电化学腐蚀的机理可知,受腐蚀的材料是腐蚀电池的阳极。由此人为地采取措施,使被保护的金属成为腐蚀电池的阴极,或者通过阳极极化,使被保护金属钝化而免遭腐蚀。

(3)在金属表面涂保护层。分金属保护层和非金属保护层,金属保护层包括电镀、热镀、热喷渡、化学镀、渗渡等;非金属保护层包括在金属表面涂上油漆、搪瓷、塑料、沥青、高分子材料等。两类保护层都是使金属与腐蚀介质隔开,可达到防蚀的目的。

(4)正确选用金属材料和合理设计金属结构。在设计和制造产品或构件时,应选择具有耐蚀性的材料,同时还必须根据使用条件全面综合考虑各种因素,如机械性能、加工性能及机件本身的价格问题。在产品设计阶段,应进行合理的防腐蚀结构设计,正确选用材料和防护系统;在设计生产设备时,尽量使设备尺寸留有余量,设备结构形式力求简单,尽量避免设备上存在缝隙,避免引起电偶腐蚀的结构设计。

总之,选用适当的腐蚀控制技术,可以最大限度地减轻由腐蚀造成的经济损失和社会危害。金属防腐蚀科学技术的高速发展,大大减少了金属腐蚀造成的经济损失。但金属腐蚀问题需从根本上予以解决。普通的防腐蚀措施只能尽量减少金属腐蚀却不能使其不发生,解决金属腐蚀问题最重要的是改进材料,生产制造既无腐蚀性又具有较低成本且有金属的各种优良特性的材料。

8 结 语

燃料气预热器经过紧急抢修重新投用后,一段炉工况明显得到了改善,燃料气用量也回到了正常范围内,这对于装置的节能降耗,长周期运行有着重要意义。

从燃料气预热器内漏导致一段炉停车的事故中,给我们带来了启示:大的隐患往往是从小的隐患开始的,通过日积月累,终酿成大祸。为了装置的长、满、优生产,需要机、电、仪、工艺各工种通力合作,这样,设备才能处于良好的工作状态,企业才会取得良好的经济效益和社会效益。

[1]中国石油化工集团公司人事部.合成氨装置操作工 [M].北京:中国石化出版社,2008.

[2]ICI-AMV工艺1 000t/d合成氨装置操作规程.2007.