带点浇口转侧浇口浇注系统的注塑模设计

周铭杰,蔡 菊

(广东轻工职业技术学院机电工程系,广东 广州510300)

0 前言

模具的浇注系统是指模具中从注塑机喷嘴到型腔入口为止的一段熔体通道,可以分为普通流道浇注系统和热流道浇注系统两大类型。普通流道浇注系统又分为侧浇口浇注系统和点浇口浇注系统[1]。侧浇口浇注系统采用两板模结构,模具结构简单,成型制品的适应性强,但制品连同流道凝料一起,从同一分型面中取出,需人工切除;点浇口浇注系统采用三板模结构,进料位置灵活,便于型腔填充,制品和流道凝料从不同的分型面取出,自动分离,但模具结构复杂,成本较高,且浇注系统较长,很少用于流动性较差的塑料成型。本文以香水瓶盖注塑模具为例,介绍了点浇口转侧浇口浇注系统的结构特点和工作过程。

1 香水瓶盖塑件分析

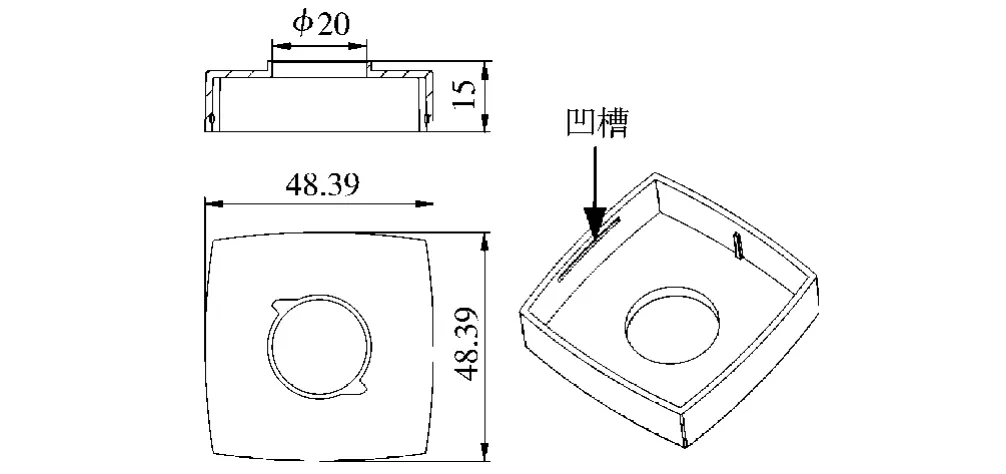

香水瓶盖注塑件如图1所示,外形尺寸48.39mm×48.39mm×15mm,塑件中间有一个直径为20mm的通孔,而内侧壁有2个深度为0.56mm的长条凹槽。材料采用丙烯腈-丁二烯-苯乙烯共聚物(ABS),收缩率0.5%,注射成型工艺性好。塑件外表面的品质要求较高,不允许有浇口痕迹。根据香水瓶盖的大小和生产批量,模具采用1模2腔的结构。

图1 香水瓶盖注塑件Fig.1 Molded part of perfume bottle cap

2 模具结构设计

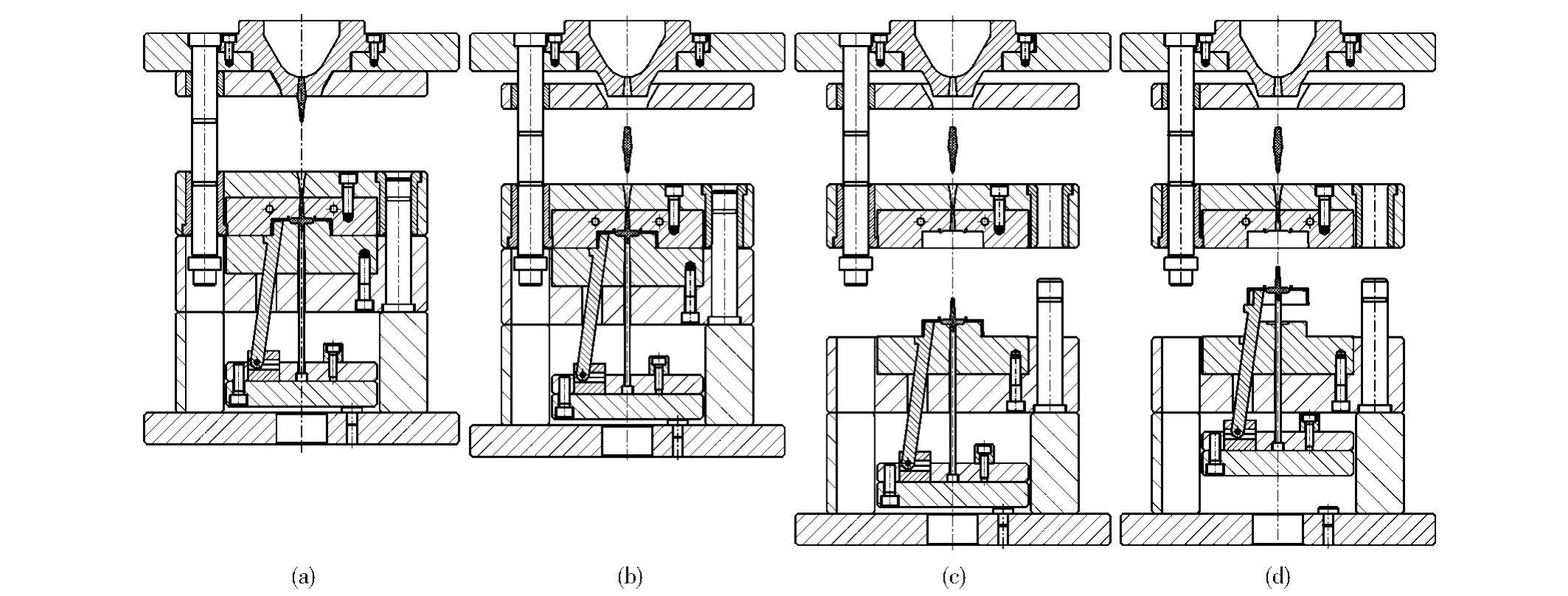

根据香水瓶盖注塑件的结构特点设计的1模2腔模具结构如图2所示。从图2可以看出,模具采用点浇口转侧浇口浇注系统,每个塑件用2个侧浇口从塑件中间通孔内侧面进浇;模具采用三模板结构,有3个分型面,能够自动脱出部分浇注系统(点浇口浇注系统部分);模具采用斜顶侧抽芯机构。

2.1 浇注系统设计

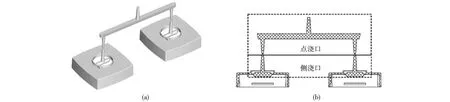

设计浇注系统时应综合考虑多型腔均匀填充、型腔排气、型芯的受力及浇注系统与塑件的分离等问题[2]。模具采用如图3所示的平衡式点浇口转侧浇口浇注系统,它由点浇口浇注系统和侧浇口浇注系统上下两部分组成。每个塑件用2个侧浇口从塑件中间通孔内侧面进浇,不影响塑件的外观品质;而且2个浇口对称布置,有利于塑件的填充和排气。脱模时,点浇口浇注系统凝料由三板模结构自动脱出,而侧浇口浇注系统凝料与塑件一起脱出模具后人工分离。

图2 香水瓶盖注塑模具结构Fig.2 Structure of injection mould for perfume bottle cap

图3 浇注系统Fig.3 Feeding system

2.2 脱模机构设计

模具的脱模机构包括塑件的脱模机构和浇注系统的脱模机构两方面。模具采用斜顶2、推杆16和拉料杆10共同将塑件和侧浇口浇注系统脱出模具;而点浇口浇注系统则采用三板模结构自动脱出。下面重点阐述点浇口浇注系统自动脱模机构。

香水瓶盖注塑模采用三板模结构,有3个分型面。分型面Ⅰ的作用是拉断点浇口浇注系统与侧浇口浇注系统;分型面Ⅱ的作用是将点浇口浇注系统脱出拉料杆24和浇口套25;分型面Ⅲ为动定模分型面。设计点浇口浇注系统脱模机构的关键点在于控制各分型面的开模顺序和分型距离,如图4所示。

图4 开模顺序和分型距离Fig.4 Mould opening sequence and parting distance

为自动脱出点浇口浇注系统,要求模具的开模顺序为Ⅰ—Ⅱ—Ⅲ。控制开模顺序的零件有弹簧27和尼龙塞28。弹簧的动力使分型面Ⅰ首先打开;尼龙塞的阻力使分型面Ⅲ最后打开,满足点浇口浇注系统自动脱模的需要。

控制各分型面分型距离的零件有定距螺钉26和定距拉杆29。定距拉杆29控制分型面Ⅰ的分模距离A,A=C+30mm,C为点浇口浇注系统的纵向高度;定距螺钉26控制分型面Ⅱ的分模距离B,B=6~10mm。

2.3 斜顶侧抽芯机构

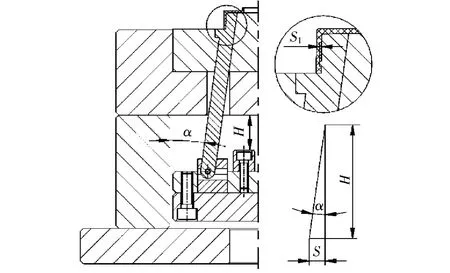

在注塑模具设计中,如果塑件上具有与开模方向不一致的孔或凸凹形状时,除极少数情况可以强制脱模外,一般需要采用侧向抽芯机构[3]。因塑件内侧壁有2个深度S1为0.56mm的长条凹槽,模具采用斜顶侧抽芯机构。斜顶侧抽芯机构在顶出制品的同时完成侧向抽芯。

斜顶侧抽芯机构设计的关键参数是抽拔距S、斜顶倾角α和纵向推出距离H,三者的关系如图5所示。抽芯距S=S1+(2~3)mm,取3.5mm;因抽拔距较小,斜顶的纵向推出距离H取25mm,推出距离由安装在推杆固定板15上的限位块11控制。斜顶倾角α=arctan(S/H)=7.97°,为设计制造方便,取α=8°。

图5 斜顶侧抽芯机构Fig.5 Side core-pulling mechanismwith lifter

3 模具工作过程

模具经合模、注塑、保压、冷却后开模,开模过程如图6所示。在弹簧27的作用下,模具首先从定模板21与流道推板22的分型面I处打开(分型距离为A),点浇口浇注系统为拉料杆24拉住与侧浇口浇注系统分离;接着,流道推板22与定模底板23的分型面II打开(分型距离为B),流道推板22将点浇口浇注系统脱出拉料杆24和浇口套25,完成点浇口浇注系统的自动脱模;然后,动定模的分型面III打开,塑件和侧浇口浇注系统留在动模边;最后斜顶2、推杆16和拉料杆10联合将塑件和侧浇口浇注系统推出模外,同时斜顶2完成侧向抽芯。合模时各分型面依次复位,完成一个周期。

4 点浇口转侧浇口浇注系统应用实例

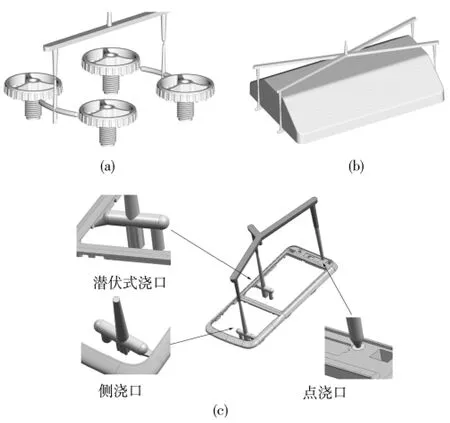

点浇口转侧浇口浇注系统的优点是浇口位置有较大的自由度,方便多点进料,特别适用于一模多腔、制品面积较大及采用多种浇口形式进浇等场合。图7为点浇口转侧浇口浇注系统的应用实例。图7(a)所示为1模4腔拖把夹座的浇注系统,因塑件有螺纹需采用旋转脱螺纹机构,模具的中心因安装长导程大升角的来福线螺杆,无法设置侧浇口浇注系统,采用如图7(a)所示的点浇口转侧浇口浇注系统可解决此问题。图7(b)的塑料罩壳面积较大,采用单点侧浇口无法充满型腔,采用如图7(b)所示的点浇口转侧浇口浇注系统4点进浇可以保证塑件的填充质量。图7(c)所示为手机面壳的浇注系统,有点浇口、侧浇口和潜伏式浇口3种形式的浇口,可见点浇口转侧浇口浇注系统有利于浇口的布置。

图6 模具开模过程Fig.6 Opening process of the mould

图7 点浇口转侧浇口浇注系统应用实例Fig.7 Application instances of the feeding systemswitching from pin-point gate to side gate

需要注意的是点浇口转侧浇口浇注系统冷凝料多,注射压力损失大,模具结构复杂(三板模),且无法自动脱出全部的浇注系统。因此,除非设置浇口的需要,尽量不用采用点浇口转侧浇口浇注系统。

5 结论

(1)本模具采用的点浇口转侧浇口浇注系统有利于浇口的设置和塑件的填充;

(2)本模具采用的是三板模结构,需严格控制各分型面的开模顺序和分型距离。

[1] 张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2007:152.

[2] 周铭杰.斜导槽驱动滑块延时分型的注塑模设计[J].塑料科技,2011,39(7):91-94.Zhou Mingjie.Design of Time-Lapse Parting Injection Mold with Inclined Channel Plate[J].Plastics Science and Technology,2011,39(7):91-94.

[3] 李长云.塑料成型工艺与模具设计[M].北京:清华大学出版社,2009:163-165.