长庆靖边气田三甘醇污染分析及回收工艺探讨

郭 钢 ,许 飞 ,鲍 方 ,张 迪 ,白志涛 ,曹 宁 ,周 佩

(1.长庆油田分公司a.油气工艺研究院;b.第一采气厂,陕西 西安 710018;2.承德石油高等专科学校,河北 承德 067000;3.西安庆华民爆器材股份有限公司,陕西 西安 710000)

三甘醇(TEG)是天然气净化过程中性能优良的脱水试剂,但在天然气生产中,TEG会受到污染,造成TEG溶液起泡、产生结晶盐及高温降解。污染物和少量变质的TEG溶液将会降低其脱水性能,影响外输天然气的气质。长庆靖边气田对天然气进行脱水处理时,所用三甘醇溶液经过多次再生循环,三甘醇由于多种因素易被污染变质,引起所处理的天然气露点值不达标[1]。截止目前,长庆靖边气田对发泡和受污染的三甘醇溶液,只能采取添加阻泡剂和补加新的三甘醇溶液的办法,大大降低了三甘醇的有效利用率,也增加了生产成本。因此,循环回收处理受污染三甘醇是气田势在必行的一条节约成本的有效途径。

鉴于上述,本文展开长庆靖边气田三甘醇污染现状及回收工艺探讨,调研三甘醇受污染变质的原因,筛选废三甘醇液回收利用工艺,尝试投入正常天然气净化厂,确保一定的社会、经济和环保效益。

1 长庆靖边气田三甘醇消耗现状

采气厂现有集气站96座,全年累计消耗三甘醇142.6t,三甘醇消耗率达0.35kg/104m3。天然气净化厂3座,全年消耗三甘醇89.8t,平均消耗率0.23kg/104m3。

三甘醇损耗率是衡量脱水撬经济运行指标之一,三甘醇损耗率指标为:≤30kg/100×104m3。根据相关文献介绍,对于正常运行的装置,每处理100×104m3天然气的三甘醇消耗量大致在8~16kg的范围;《天然气脱水设计规范》中规定,正常工作期间三甘醇的损耗量宜小于15mg·m3天然气。造成三甘醇损失的主要原因有三甘醇发泡、吸收塔内流速过大、塔盘脏、分离效果不佳、吸收塔捕雾丝网损坏、精馏柱的甘醇损失、脱水撬超负荷或超低负荷的脱水撬运行以及吸收塔温度控制不合理等几方面都可以造成三甘醇损失增大。

控制三甘醇损失的具体办法就是,(1)合理的调整脱水撬运行参数,使脱水撬处于最佳运行状态,使三甘醇损耗率降到最低;(2)注意观察脱水撬运行状况,出现异常情况及时进行分析、整改。脱水撬运行过程中对三甘醇损失影响较大的参数就是温度,具体指重沸器温度、吸收塔温度、三甘醇贫液进塔温度。根据资料显示贫三甘醇进塔温度应比塔内气体高6~16℃,如果贫三甘醇温度比气体低,就会使气体中一部分重烃冷凝,促使三甘醇溶液起泡。反之,如果贫三甘醇温度高于气体温度16℃以上,三甘醇损失和出塔干气露点就会增加很大。脱水撬运行中异常情况主要表现为三甘醇损失严重,如上所叙述的精馏柱盘管穿孔、挡板损坏及重沸器防爆膜破损等,应及时进行整改。

2 三甘醇溶液中污染物的来源及主要成分

通过分析,分析引起三甘醇溶液变质的原因可能如下:

(1)预处理不理想,天然气携带液,机杂携带;(2)与硫化氢反应生成无机酸酯类;(3)与无机盐反应生成结晶醇;(4)再生时,遇高温自身发生分解或与水发生缩合反应[2];(5)与氧接触被氧化。

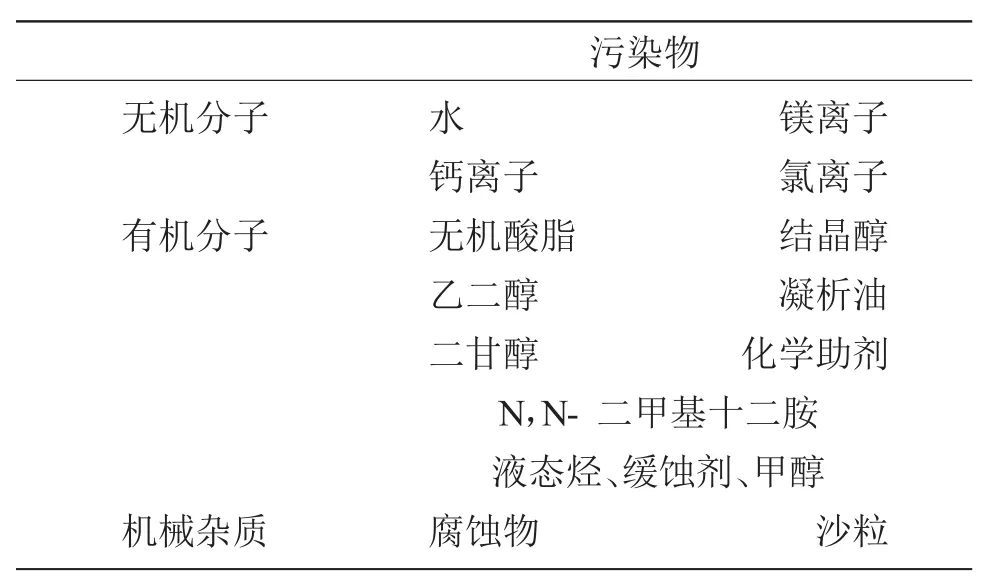

表1 三甘醇溶液中污染物主要成分Tab.1 Main component of pollutants in triethylene glycol

3 污染物对三甘醇脱水性能的影响

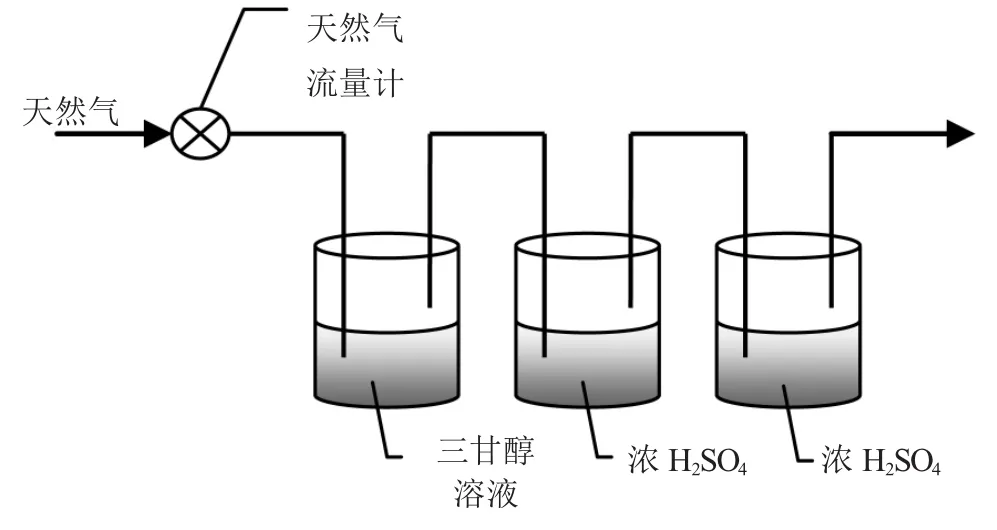

对照现场三甘醇溶液的脱水工艺,组装装置,考察三甘醇溶液中的不同杂质对脱水效果的影响。

图1 三甘醇溶液脱水性能实验装置图Fig.1 Experiment diagram of triethylene glycol dehydration

(1)含水 当含水大于3%时,天然气脱水不合格。

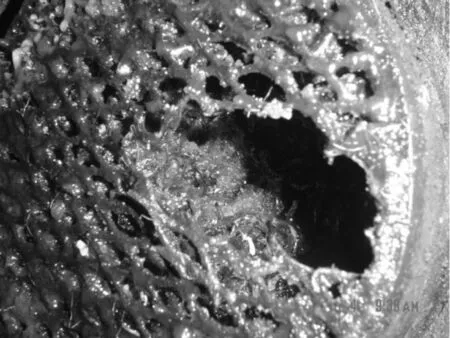

(2)高矿化度 部分单井产出的地层水矿化度较高、水量又大,加上分离器分离不彻底,与无机盐反应生成结晶醇,堵塞管路,必须进行全面的清洗工作。出现此方面问题比较突出的集气站有北×站、北×站、南×站等,由于这部分集气站管辖一些产地层水矿化度高的单井,例如:北×站管辖的G×-3井水样矿化度为187529mg·L-1,南×站管辖的陕×井、G×-4井的矿化度分别为 109989.82、40032.94mg·L-1。

图2 脱水撬过滤器滤芯结晶盐堵塞情况Fig.2 Filter element of filter blocking up by crystal salt

(3)机械杂质 由于天然气在开采过程中高压原料气流速大,将单井中的机械杂质携带至集输系统中,分离不彻底的原料气进入脱水系统后将会与三甘醇溶液接触,此时一部分机械杂质会混入三甘醇溶液中。进入三甘醇循环系统的机械杂质随着三甘醇进入脱水撬的吸收塔、重沸器,进入吸收塔、重沸器后三甘醇的流速降低,机械杂质沉降在吸收塔、重沸器内。当机械杂质沉降在重沸器内,会造成重沸器内部较脏或者是重沸器内壁结垢,有些机械杂质还会沉积在火管上,此时会出现重沸器烧不到预定温度、三甘醇污染严重等现象,影响三甘醇的再生和脱水效果。当机械杂质沉降在吸收塔塔盘上,它会使塔盘拼接处堵塞,降低塔盘漏失量,此时三甘醇回流能力降低,容易造成吸收塔拦液现象,检修时三甘醇不回流无法回收,导致三甘醇损失严重。

目前,北×站G×-15井和G×-16井生产过程中携带机械杂质多,造成站内脱水撬三甘醇污染,三甘醇损失严重,此种情况在其它个别集气站同样存在。针对此种现象,目前最有效的解决办法也是加强原料气脱水前的预处理,加强过滤。

(4)酸性气体 由于部分区块原料气中含酸性气体比较高,三甘醇再生过程中高温作用下又会挥发一部分含有酸性气体的水汽,当进入精馏柱挥发或回流时与其接触,同时三甘醇中富集了部分盐分,导致Cl-含量增大,加速金属腐蚀,容易造成腐蚀穿孔,这种现象在中×站、中×站、中×站等多座脱水撬上出现。

(5)凝析油 凝析油又称为天然汽油,主要成分是C5至C8烃类混合物,它伴随天然气开采出来的,由于原料气的分离不彻底,部分凝析油将会被带入脱水系统,影响脱水撬的正常运行。

在脱水撬运行过程中,凝析油对脱水撬的影响主要表现在:首先进入脱水系统后,与三甘醇接触污染三甘醇,使三甘醇溶液容易发泡且粘度增大,在一定因素上影响脱水效果;其次增加脱水撬的运行负荷;另外由于活性炭过滤器对凝析油有过滤作用,在运行过程中大量凝析油堵塞过滤器,影响三甘醇的过滤效果。此种问题主要表现在中区以及北区部分集气站。为了减小凝析油对脱水撬运行的影响可以采用三相分离器将凝析油进行分离或降低节流后温度。

以上因素对脱水撬的影响表现为:三甘醇污染严重、三甘醇损耗增大、三甘醇的脱水效果减弱等现象,为了减小以上几点对脱水撬运行的影响,主要对策就是加强原料气脱水前预处理能力。

3 三甘醇回收工艺探讨

3.1 回收利用污染三甘醇方法

目前,回收利用污染三甘醇溶液的主要办法有(1)减压蒸馏提纯 污染三甘醇溶液各有机成分的沸点不同,杂质沸点都高于三甘醇,采用蒸馏的方法将各组分分离。这种方法提纯出来的TEG纯度还是挺高的,但其一次性投入大、小分子难以去除。(2)阴阳离子树脂树脂除TEG中的H2S、无机盐、有机酸等离子态污染物的方法对TEG进行净化。这种方法能除去大部分污染物,但其中的酯类、醇类污染物无法去除[3]。

鉴于上述原因,拟对采气一厂污染TEG溶液采用过滤、阴阳离子交换、脱色、胶水、再生回收等工艺措施进行净化处理。

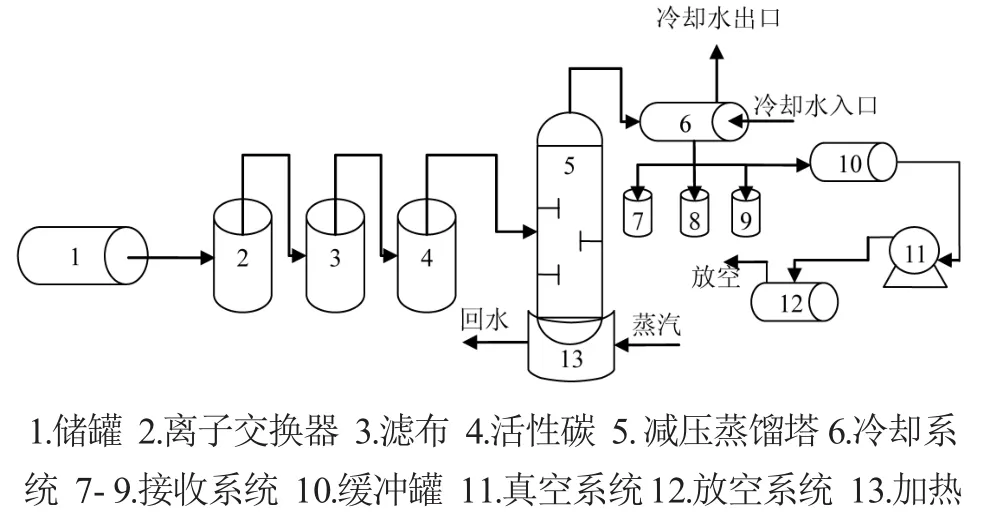

图3 污染TEG溶液净化处理工艺流程Fig.3 Cleaning treatment process of polluted TEG solution

对不同时期现场回收的三甘醇进行质量抽检,结果得出:回收三甘醇的质量技术指标完全符合工业三甘醇的质量标准,而且在用于某集气站脱水橇满负荷的工作条件下进行天然气脱水效果评价时,露点合格。

3.2 经济评价

(1)每年单井站按140t,共用TEG量为140×8000元·t-1=112万元·a-1。净化厂每年消耗 85t,共用TEG量为85×8000元·t-1=68万元·a-1。

(2)每年采气厂合计使用TEG的费用为180万元。每t污染TEG按70%的回收率计,一年可节约成本为180×0.7=126万元。

(3)随着天然气开发矿区不断扩展,而且其他采气厂也不同程度存在此类问题。因此,TEG的使用量将不断增大,成本的节约也将不断增大。

4 结论

(1)靖边气田三甘醇污染物主要由水、无机盐、三甘醇降解产物、脱水时产生的高聚物等组成。其中水对三甘醇脱水效果最显著,其次是无机盐类,有机物杂质对三甘醇气泡有影响。

(2)设计对三甘醇溶液进行净化处理,该工艺具有较高的经济效益,并有效地避免了对环境污染。

[1]金祥哲,张宁生,吴新民,等.污染物对三甘醇脱水性和发泡性影响的研究[J].天然气工业,2005,25(10):97-98.

[2]郭彬,何战友,刘学蕊,等.三甘醇失效原因分析及回收研究[J].天然气工业,2006,26(9):152-153.

[3]沈复孝,景阿宁.废三甘醇液的净化处理[J].内蒙古石油化工,2002,24(1):53-55.

[4]任骏,景阿宁.污染三甘曹溶液的净化处理技市[J].天然气工业,2000,20(6):98-99.

[5]赵福麟.油田化学[M].东营:石油大学出版社,1999.