甲醇-空分系统优化组合 消除安全隐患

孔令鹏

(山西天浩化工股份有限公司,山西孝义 032308)

山西天浩化工股份有限公司年产100kt焦炉气制甲醇装置,配套6 000m3/h空分系统为转化工段提供氧气,并为甲醇系统的开停车置换、催化剂升温还原等提供高纯度氮气。2008年4月投产以来,针对生产暴露出的问题,结合现场实际情况,对装置进行了部分技术改造,使甲醇系统与空分系统优化结合,具有一定的经济效益。

1 主要工艺简介

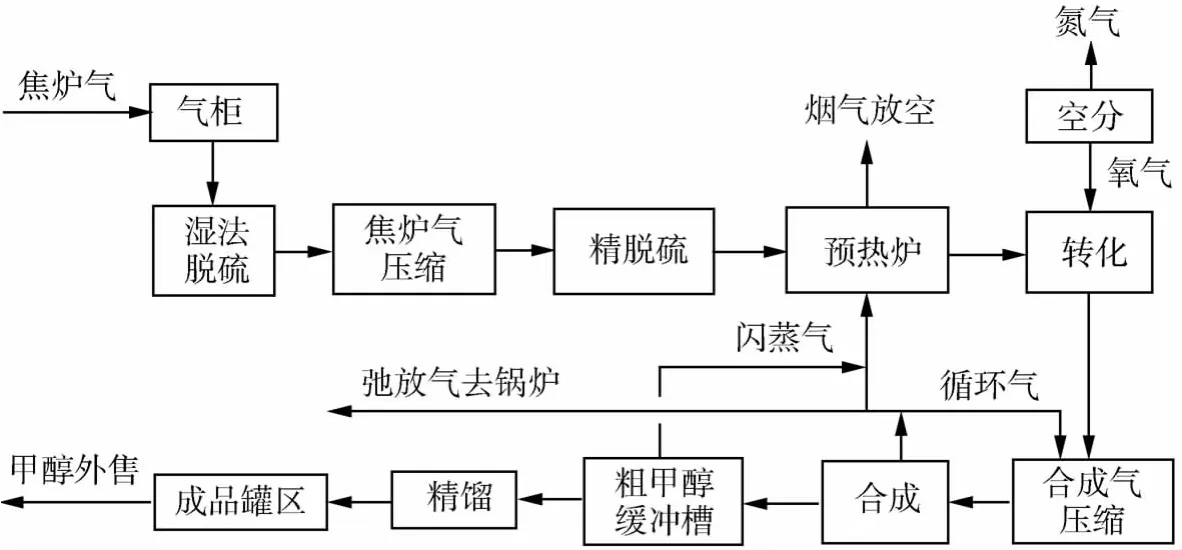

本焦炉气制甲醇装置,主要工序有湿法脱硫、焦炉气压缩、精脱硫、转化、合成气压缩、合成、精馏等。工艺流程示意见图1。

1.1 焦炉气脱硫

焦炉气的脱硫首先采用栲胶加PDS的湿法脱硫进行粗脱,再采用铁钼加氢转化催化剂、中温氧化铁脱硫剂及中温氧化锌脱硫剂串联的干法工艺进行精脱,以保证后工序对硫含量的要求。

图1 焦炉气制甲醇工艺流程示意图

1.2 焦炉气压缩

焦炉气压缩选用由电机驱动的往复式压缩机3台,正常生产时2开1备,其排气压力是2.1MPa,排气量为340m3/min(吸入状态下)。

1.3 转 化

甲烷转化采用加压催化部分氧化法制取合成气的工艺技术。为确保安全和取得较好的转化率,转化生产中都加入过量的蒸汽,这些过量的蒸汽在出工段前被冷凝为液体,冷凝液送到厂循环水系统作为补充用水。

1.4 合成及合成气压缩

甲醇合成采用均温低压合成技术,原料气的压缩采用离心机,并与合成循环气的压缩合成为二合一机组,压缩机的轴端密封选用了干气密封。干气密封的二级密封采用0.6MPa的氮气作为密封气,机组开车前期或停车后期,一级密封气亦用氮气,氮气由氮气总管网来。

1.5 精馏及成品罐区

本装置采用三塔精馏工艺,成品罐区设置2台5 000m3的内浮顶贮罐。

1.6 空分系统

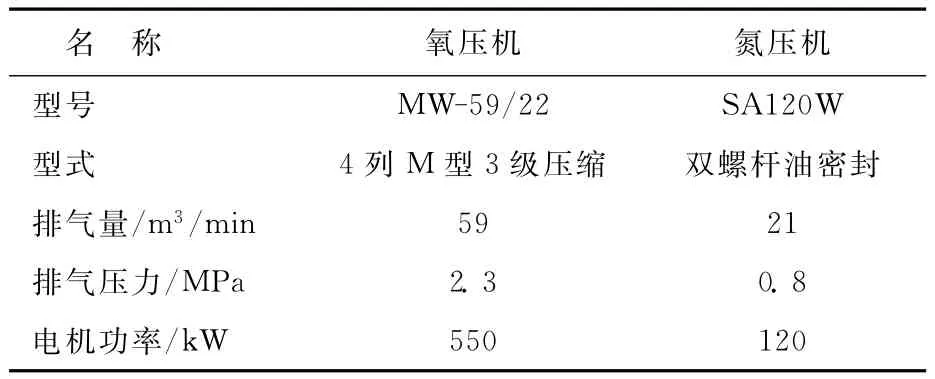

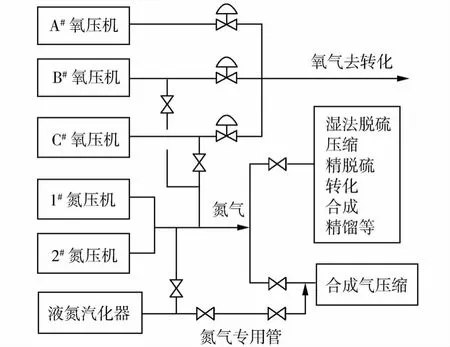

空分系统采用分子筛纯化增压流程,生产出纯度为99.6%的氧气和纯度为99.99%的氮气。氧气经氧压机加压后送往转化岗位,氮气经氮压机加压后送往厂区氮气总管网,供各用户使用。氧压机3台,正常生产2开1备;氮压机2台,正常生产1开1备。氧压机和氮压机的相关技术参数见表1。

表1 氧压机和氮压机的技术参数

2 生产运行暴露出的问题

2.1 甲醇系统的脱硫剂升温时间及开停车时的置换时间较长

甲醇系统开车前要进行氮气置换,精脱硫及转化的脱硫剂(催化剂)在正常生产之前要进行升温(还原),所用介质为氮气。由于氮压机打气量较小(两台才2 520m3/h),且负荷加满时,会出现严重的带油现象。因此,两台氮压机实际供气只能达2 000m3/h左右,而精脱硫及转化的脱硫剂(催化剂)数量较大,导致开车时间很长。初期开车时,仅转化催化剂从常温升到200℃,就用了2d多的时间;到产出甲醇时用了近半个月的时间。

停车时,由于各个工段都用氮气置换,而供应的氮气量有限,置换时间较长,甲醇系统全部置换合格需5d的时间。

2.2 合成压缩机的干气密封容易受损

合成压缩机的干气密封所用氮气由氮气总管网来,要求氮气压力不低于0.6MPa,若氮气压力突然降低,则有可能损坏干气密封。若干气密封损坏,须返厂维修,至少10d时间,则甲醇系统停产近半个月时间。2008年7月份一次停车过程中,合成压缩机的干气密封的一级密封气已改为氮气,氮压机突然跳车,氮气压力下降过大,致使干气密封一段时间内无密封气。氮气压力正常后,发现一级密封泄漏气量达到报警值,说明干气密封的一级密封有受损现象。

2.3 转化炉的水夹套结水垢严重

转化炉的催化剂床层温度在900℃以上,燃烧区温度在1 300℃以上。为确保安全,炉内有浇注料内衬,外有水夹套水冷却,但冷却水用的是循环水,循环水中的污泥、盐类等在夹套内壁上容易形成水垢,影响换热效果。2008年8月13日,发现转化炉出口管的外壁温度最高达196℃,而出口管有水夹套水降温,与炉体水夹套是一个整体,设计温度为62℃。停车后检查发现,出口管的100mm水夹套空间内全部是水垢和污泥。再检查炉体水夹套,发现内壁上亦形成10mm以上厚的水垢,导致水夹套内壁长期处在高温状态,危及转化炉的安全运行。

2.4 空冷塔的出口气带水严重,危及空分安全生产

空分预冷系统使用的冷却水是全厂循环水,由于供水站的水近一半是水库中水,且循环水冷却采用敞开式机械通风冷却塔,导致循环水中微生物、污泥、盐类等较多。循环水中的污泥等一部分在水冷塔和空冷塔的填料层上沉降下来,致使水冷塔和空冷塔的传质、传热效果下降,压差增大,出空冷塔的气体温度增高。正常生产中,空冷塔的出口气温度应控制在15℃以下,但夏季最高时曾经达18.2℃,空气带水严重;由于甲醇和空分共用一套循环水系统,有时甲醇系统的换热器泄漏,微量甲醇进入循环水后产生大量泡沫,导致空冷塔带水加剧,影响分子筛的正常运行,危及空分安全生产。

3 甲醇与空分生产工艺的优化组合

鉴于以上问题,天浩公司结合实际情况对装置进行了部分技改,避免了上述现象的发生。

3.1 利用氧压机打氮气,缩短甲醇系统开停车时间

在B#和C#氧压机的出口管上,分别焊接一管道接到氮气总管网上。甲醇系统开停车时,开启B#和C#两台氧压机打氮气,最大流量近7 000m3/h。这样,甲醇系统大修停车时,置换时间比原来缩短2d;而开车时,脱硫剂(催化剂)升温(还原)时间比原来缩短4d,相对提前了6d开车,增产甲醇约1 800t,按每吨甲醇价格2 500元计,则减少损失450万元。氮气管网改造流程示意见图2。

3.2 配制干气密封的氮气专用管线

从空分液氮储槽的汽化器出口,配制合成气压缩机的干气密封氮气专用管,空分液氮储槽内的液氮,通过汽化器汽化成氮气直接送到干气密封,避免了其他岗位使用氮气或氮压机跳车时,引起的氮气压力下降影响干气密封。流程示意见图2。

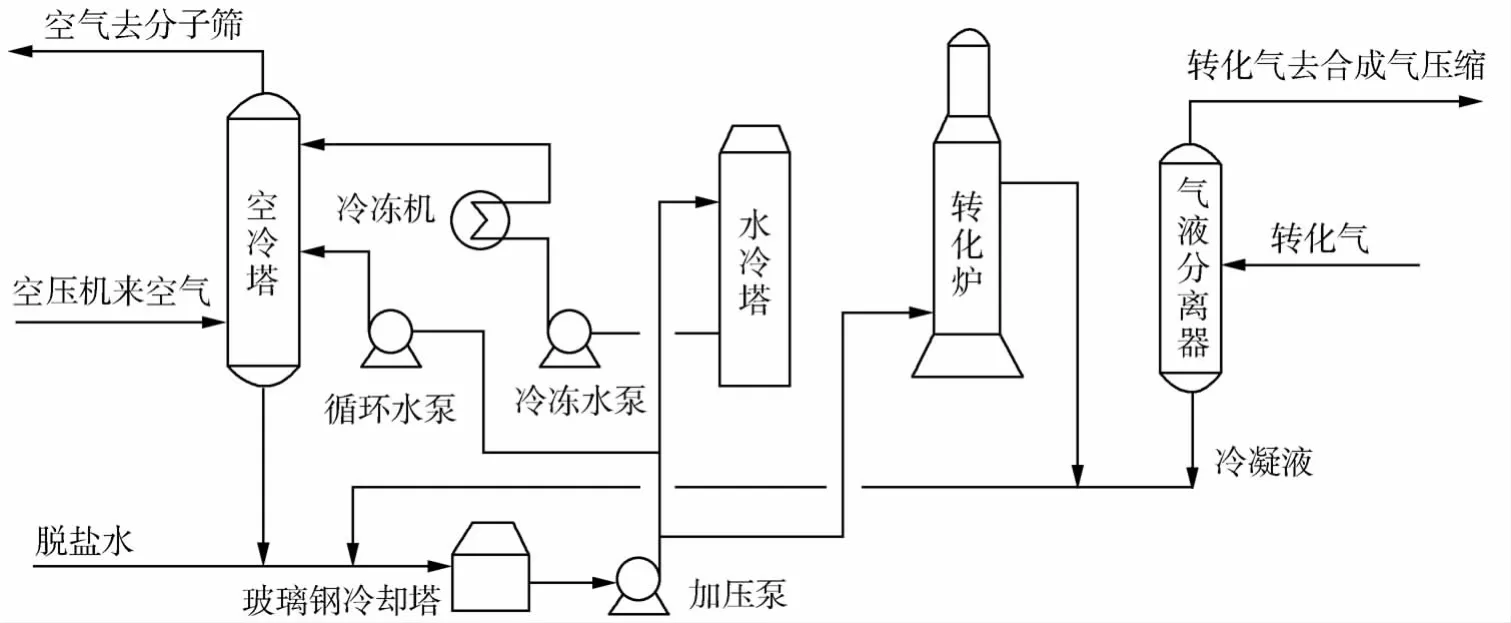

3.3 空分预冷系统技改与转化冷凝液工艺优化结合

空分预冷系统新上一台小型玻璃钢冷却塔及两台加压泵,冷却水形成独立闭路循环,与厂循环水系统断开。正常生产时将转化冷凝液引入空分独立循环水系统作为补充用水,多余冷凝液回到循环水系统,初始开车或转化停车时用脱盐水作为补充水源;另从加压泵出口管上引一管道至转化炉的夹套水入口管,转化炉的水夹套用预冷系统的冷却水,从水夹套出来的热水再回到空分玻璃钢冷却塔冷却。

图2 氮气管网改造流程示意图

改造后运行一年检查,转化炉的水夹套没有结水垢现象;空分预冷系统不受厂循环水系统的影响,夏季时,空冷塔的出口气温度降到13℃以下,保证了空分长周期安全运行。改造后的流程示意见图3。

图3 预冷系统技改与转化冷凝液流程优化示意图

4 结 语

针对山西天浩化工股份有限公司焦炉气制甲醇试车运行中出现的问题,进行了一系列的技术改进和优化,消除了存在的安全隐患,为装置长周期安全运行奠定了基础,经济效益可观。