软弱地基下大型沉管隧道管段预制关键技术

代敬辉

(中铁十八局集团第五工程有限公司,天津 300459)

以天津市滨海新区中央大道海河隧道工程为研究背景,管段预制质量受北方水文及区域气候影响明显,给混凝土配比、大型预制模板体系设计与施工、温控养护、管段干弦值控制等方面带来很大困难。本课题着重从坞底软基处理、大型模板设计与施工、大体积薄壁混凝土结构施工、以及管段干弦值控制等方面进行研究,着重突出管段预制施工关键技术控制。

1 工程概况

海河隧道工程为国内高震区第一条沉管隧道,工程在水下22 m环境下运行使用,设计使用年限100年,沉管管段设计为“两孔三管廊”结构,宽度36.6 m,高度9.65 m,底板厚度1.4 m,顶板厚度1.35 m,外侧墙厚度1 m,中侧墙厚度0.6 m,沉管总长度255 m,分3节,长度分别为85、85、(80+5) m,混凝土强度等级C40,抗渗等级P10,在轴线干坞内进行预制。沉管管段横断面如图1所示。

图1 沉管管段横断面(单位:mm)

2 施工难点分析

工程临近天津港,地质属于滨海相沉积为主的软土类土层,主要以回填素土、粉砂土、黏土、淤泥质土为主。沉管每节重约3万t,因此对管段预制场所干坞,提出了更高承载力要求,同时也对坞底起浮层设计提出严格的要求,以便管段的顺利起浮。

管段结构防水,以自防水为主,混凝土裂缝宽度小于0.15 mm,在腐蚀性水下22 m环境下,使用100年,且属于大体积薄壁混凝土结构,每节管段混凝土用量达12 000 m3,管段设计起浮干弦值在15~25 cm。

综上所述,如此庞大混凝土结构物,从混凝土施工现场组织与技术管理,即大体积混凝土防裂、大型模板台车设计与施工、管段尺寸与混凝土容重控制等方面难度很大,而且风险高。

3 管段预制软基处理

干坞在封闭止水帷幕结合三级井点降水达到设计要求后,进行分层、分块开挖,开挖过程中,采用钢筋混凝土与打入毛竹抗滑相结合的方式来增加边坡稳定性,开挖到坞底高程后,采取换填垫层法,进行坞底软基处理。

3.1 坞底管底软基处理

坞底换填尺寸,总宽度118.8 m,长度273 m,换填厚度为1 m,基底换填厚度与换填材料,根据管段重及满足管段施工、起浮等方面要求进行设计[2]。

坞底管底换填层结构:大块石及碎石层、中粗砂倒滤层、钢筋混凝土板、滤水槽、中细粒砂层。主要作用有:换填最底层铺设的大块石及碎石,起到保证足够承载力的作用;设置中粗砂倒滤层及沿垂直于管段轴线方向每隔一定间距布置1根滤水管,可以起到排除基底地下水的作用;钢筋混凝土板可以减小管段预制期间软弱地基的沉降差;混凝土板沿横、纵向开槽,可以满足管段放水起浮期间水流顺利流入管段底部;换填最顶层粗砂层,可以减小管段底板与混凝土板的吸附力。坞底结构换填见图2、图3。

图2 滤管段下基底处理 (单位:mm)

图 3 非滤管段基底处理(单位:mm)

3.2 管段起浮层施工

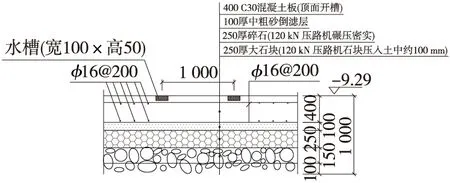

管段起浮层结构设计:在坞底换填基础上,设置纵横向垂直于管段100 mm×50 mm的滤水槽,并在顶部铺设10 mm厚中粗砂层。具体结构形式见图4。

图4 管段起浮层结构(单位:mm)

管段起浮层施工:在浇筑坞底基础混凝土顶板时,预埋[10槽钢,进行100 mm×50 mm的滤水槽的施工,当滤水槽与坞底混凝土施工完成后,在槽内填充小粒径瓜子石,再铺设1层厚度为10 mm的中粗砂。

起浮层作用:管段起浮阶段,干坞灌水后,滤水槽即可成为管段进水通路,水可以通过管段底部滤水槽,迅速进入管段底部。10 mm的中粗砂可以减小管段起浮初期与其底部混凝土基础的吸附力,以便顺利起浮。

3.3 干坞通道软基处理

结构基础设计依据:坞底道路下地基换填厚度,主要根据行车荷载及堆放重物荷载计算,换填厚度只要能保证干坞土方开挖及后期管段预制过程中道路使用功能即可。

坞底道路结构设计:管段南侧道路宽度设计为9.5 m,北侧宽12.5 m,东侧宽10.6 m,西侧宽10.4 m,管段与管段之间道路宽度设计为9 m。具体基础结构形式见图5。

图5 干坞通道基础换填处理(单位:mm)

4 沉管管段预制

沉管管段预制在干坞内完成,主要从大型模板胎车设计与施工、混凝土配比、混凝土浇筑施工与养护技术、管段尺寸及干弦值控制等方面进行控制,以保证管段预制质量。

4.1 大型模板胎车设计与施工

4.1.1 管段模板总体设计方案优化

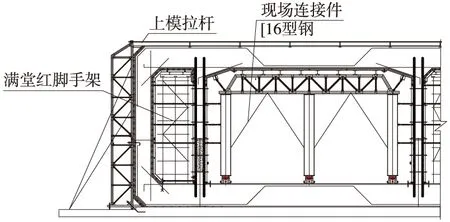

原设计方案:管段预制采用组合式钢模板。12.5 m宽大空间车道内模采用门式桁架钢模,定型组装,通过对拉、抗推连杆与廊道模板体系形成整体。

廊道中隔墙模板采用木胶板加背楞方木,设防渗对拉螺栓连接;顶板内模及底板倒角内模均采用全钢模板。外侧模采用大块钢模,外侧设型钢或桁架作为侧向支撑,底部在预制平台上锚固。如图6所示。

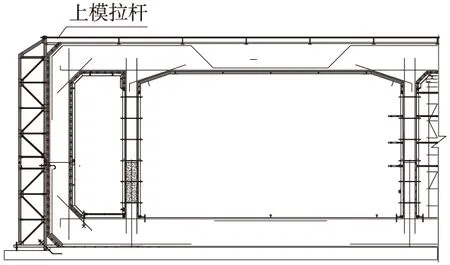

方案优化后:外侧墙及底部模板采用定型钢模板,其余内模、顶模均采用木胶板加满堂脚手架支撑[5]。方案优化后,采用满堂支架模板比采用移动胎车门式桁架钢模节约成本将近500万元,因3节管段平行作业施工,所以管段内模采用满堂支架模板法,在工期上,并不比采用组合胎车钢模长,而且既经济、牢固,操作也简单。如图7所示。

图6 方案优化前管段模板体系

图7 方案优化后管段模板体系

4.1.2 管段模板施工

(1)模板分段

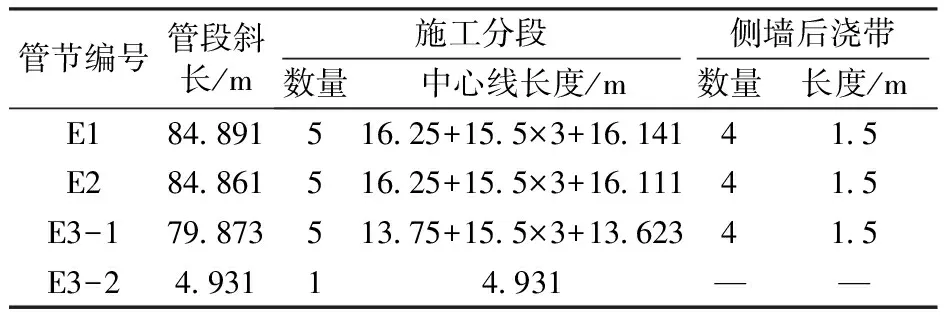

管段由于有纵坡,模板按照斜长进行分段,3节管段模板实际分段长度如表1所示。E1、E2、E3管段分段预制平面见图8。

表1 沉管管段分段浇筑施工

图8 沉管管段分段预制平面(单位:m)

(2)模板分层

管段宽度为36.6 m,高度为9.65 m,分底层和顶层二次混凝土浇筑。第一次浇筑高度3.9 m,其中底板厚1.4 m,侧墙倒角高0.50 m。第二次管段浇筑高度5.75 m,侧墙倒角高0.50 m,顶板厚1.35 m,行车道内模二次施工模板高度为4.35 m,即行车道内侧墙位置处。

(3)外侧墙与内侧模体系设计

外侧墙采用钢模板,分模板与桁架支撑两部分,模板采用大块钢模,钢模面板为δ=6 mm钢板,加劲楞为[100,间距为50 cm,标准块模板宽度为2.25 m。第一次浇筑部分模板高度为4 m,第二次浇筑部分模板为3 m和2.65 m。

内侧墙及中隔墙模采用木胶板,木胶板厚度为18 mm,模板次楞采用100 mm×100 mm方木,间距为300 mm,结构示意见图9。

图9 外侧模及桁架支撑断面

(4)第一次浇筑混凝土模板支架体系施工

第一次浇筑高度3.9 m,其中底板厚1.4 m,侧墙倒角高0.50 m。模板施工主要包括:管段侧墙模模板;管廊侧墙内模;行车道侧墙内模板。管段侧墙模板采用组合钢模板,使用型钢与桁架作为支撑加固,内模采用支架法与竹胶模板相结合方式,使用对拉、内顶方式加固。

(5)第二次浇筑混凝土模板体系施工

第二次管段浇筑高度5.75 m,侧墙倒角高0.50 m,顶板厚1.35 m,行车道内模二次施工模板高度为4.35 m,即行车道内侧墙位置处。模板施工主要包括:边管廊侧墙内模;行车道侧墙内模;中间管廊侧墙内模。内模板均采用支架法与竹胶板相结合的支撑体系,使用对拉,内顶的方式加固。内模施工,行车道中间管廊内模施工示意见图10。

图10 行车道中间管廊内模板安装立面(单位:mm)

4.2 沉管混凝土配比设计

沉管隧道混凝土设计指标要求:混凝土强度等级C40和抗渗指标P10;混凝土含碱量≤3 kg/m3;混凝土重度2 350 kg/m3;混凝土中引入的水溶性氯离子总量≤胶凝材料质量0.1%及混凝土氯离子扩散系数≤4.0×10-12m2/s。

根据工程环境以及结构物设计性能指标要求,对从混凝土水胶比、原材料水泥、粗集料、混凝土重度、外加剂、掺和料等方面进行研究。为满足管段预制特殊要求,选择具有相应资质及经验的混凝土生产厂家专门设计混凝土配合比并经试验验证,其中除常规试验项目外,还要专门进行水泥水化热、水泥干缩、混凝土收缩、混凝土温升、浮球试验、通电CI-扩散系数等一系列项目的试验论证,从而得到符合强度、抗渗、耐久性要求的最佳配合比。常温下沉管隧道预制混凝土配比见表2。

表2 常温下沉管隧道预制混凝土最终配比

为保证大型沉管混凝土配比的可靠性,对沉管1/4管段进行足尺模型试验,长度15 m,共浇筑混凝土量 530 m3。从试验结果检测结果看,工程混凝土整体性很好,表面平整光滑,没有发生裂纹现象。

同时在混凝土浇筑过程中,经质检部门、监理和混凝土拌和站三方取样试验检测,混凝土试件抗压强度都在43 MPa至48 MPa之间;抗渗指标>P10;混凝土配合比通过耐海水浸蚀试验,其耐蚀系数>0.95。经现场多次测得混凝土容重均在(23.5±0.01) kN/m3范围内,满足设计要求。

4.3 沉管混凝土施工

4.3.1 管段预制分段、分层浇筑

管段外形庞大,兼备大体积及薄壁多孔箱型混凝土构件的特性。为防止或尽量减少管段混凝土表面裂缝,管段预制时纵向分段施工,并设置后浇带,每段混凝土分3次浇筑,每节管段85 m,预制施工分为5小段,4个后浇带,长度分别为16.25 m+15.5 m×3+16.141 m,后浇带长度为1.5 m。每小段混凝土施工时分3次浇筑,第1次浇筑高度为包括底板3.9 m,第2次内侧墙浇筑高度为4.3 m,第3次浇筑外侧墙5.75 m及顶板。

4.3.2 混凝土浇筑工艺

(1)混凝土下料高度控制

底板和顶板,供料时管口与顶面钢筋距离≯30 cm,左右方向连续性“Z”字形移动供料。

侧墙供料,设置4~5个固定供料口,间距为2 m,料口下接套管伸入底部,落料高度≯1.5 m,逐层上升逐次提升套管。待侧墙混凝土面浇到顶部抗弯倾斜钢筋时才可拆除下料套管。

(2)混凝土浇筑分层

管段底板和顶板结构尺寸相似,浇筑混凝土时,分层浇筑,从下往上分4层均匀上升浇筑,每层高度不得超过40 cm。浇筑均采用台阶法推进,每层台阶宽度为3 m。

(3)浇筑顺序及方向

浇筑底层和顶板混凝土时,浇筑顺序从底板或顶板正中间的管廊底部开始,南北方向逐层上升,并逐渐向东西边侧扩展,逐层升高。边墙和中隔墙同样为分层浇筑,自下而上逐层均匀上升,每层供料厚度≯40 cm,振捣后为30 cm;上升速度≯1 m/h。浇筑顺序为先浇墙中间后浇两侧,逐层升高。

4.4 管段干弦值控制

沉管管段预制很特殊,不同于其他大体积结构物,预制完成后还要经过起浮、浮运、沉放等工序施工,因此管段干弦值直接影响着管段的起浮与浮运安全。管段干弦值一般与海水容重、深度、管段尺寸、管段质量等方面直接有关。在施工中,管段的尺寸、混凝土容重等方面对干弦值影响很大,归纳总结出以下施工经验。

(1)设计方控制。设计院在设计干弦值方面,须根据当地水体容重、基槽深度等,准确计算干弦值,并且综合考虑施工误差与环境突变因素,尽量适当提高设计干弦值。

(2)管段混凝土容重控制。对每批混凝土浇筑前,进行容重检测,由试验室进行全程跟踪检测,超出设计容重范围内混凝土不得进行浇筑施工。

(3)管段预制尺寸控制。在保证模板刚度的前提下,混凝土浇筑前与浇筑过程中,测量班须全程跟踪监测,保证模板变形在3 mm内。

(4)管段预制过程控制。管段分段预制过程中,须及时计算管段质量,把握好已完成的管段质量,以便及时调整后续分段管节施工工艺。

4.5 混凝土养护

4.5.1 夏季及春秋季混凝土养护

混凝土浇筑后,立即覆盖,进行保温、保湿养护,表面覆盖土工布,再用塑料包裹封闭,养护时间应≥14 d[1]。

顶板和底板养护在混凝土硬化后,在四周砌砖墙蓄水养护[3];管内侧墙养护采用专门制作的养护台架进行,在台架上安装PVC水管,在管底靠混凝土侧打孔,形成“水帘式”自动喷淋装置,并挂上双层麻袋保温保湿,下部安装水泵,保证管内水有一定的压力,使养护水喷淋于混凝土表面;外侧墙混凝土养护,采用在外侧墙内埋设冷热两用的循环水管进行养护。

4.5.2 冬季混凝土养护

外侧墙拆模后,进行混凝土养护。先盖一层土工布,土工布外盖一层苫布,再将土工布与苫布固定好,防止混凝土风裂。

顶板混凝土养护,采用层层覆盖法,即第1层土工布,第2层塑料布,第3层、第4层棉布,第5层苫布,棉布搭接不少于20 cm。当外界温度在5 ℃以上时,可以仅覆盖1层土工布、1层塑料布,1层棉被,混凝土养护不少于14 d。

4.6 管段预制质量控制

管段预制质量控制,主要从大体积混凝土施工措施上加以保证,防止混凝土裂缝的产生。大体积混凝土在硬化初期升温阶段内部温度较高,且混凝土表面散热较快,形成较大内外温差,容易使结构产生温度裂缝,所以大体积混凝土施工的技术防裂措施,是本工程管段混凝土施工核心控制内容。

主要控制措施:重要工程部位施工,遵守“科研试验先行,后指导施工”的原则。在进行1/4管段横截面足尺模型浇筑试验后,召开专家论证会,进行经验总结,并聘请国内相关沉管隧道预制专家进行指导,提出合理的施工工艺与方案。施工过程中,加强现场施工管理,严格控制混凝土浇筑质量,同时加强实验室对混凝土温度监控力度。

5 结语

在高震区软弱地基下,进行沉管隧道设计与施工,目前为国内首次。沉管管段的预制成功,以及浮运、沉放成功,为我国在软弱地质、高震区等不利工况下进行沉管隧道设计与施工,积累了实践经验,推动了我国沉管隧道施工技术的发展,值得借鉴与推广。

[1] 中国冶金建筑协会.GB50496—2009 大体积混凝土施工规范[S].北京:中国计划出版社,2009.

[2] 中国建筑科学研究院.JGJ79—2002 建筑地基处理技术规范[S].北京:中国建筑工业出版社,2002.

[3] 王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,1997.

[4] 王铁梦.谈混凝土工程收缩裂缝18个主要因素[J].混凝土,2003(11):65-65.

[5] 冯希民.中央大道海河隧道工程沉管段模板设计与施工技术[J].国防交通工程与技术,2010(4):56-58.

[6] 李荣高.外环越江沉管隧道大体积矩形混凝土管段制作裂缝控制[J].上海建设科技,2010(1):57-58.

[7] 梅甫良,曾德顺.沉管隧道管段预制时裂缝控制研究[J].低温建筑技术,2004(1):81-82.

[8] 车法星.大体积混凝土管段温度测试及裂缝控制研究[J].地下工程与隧道,2001(4):30-34.

[9] 张易谦.大型沉管隧道裂缝控制研究[DB].隧道网www.stec.net,2001-12-31.

[10] 黄忠辉.上海外环隧道大型管段制作方案的确定[DB].隧道网www.stec.net,2002-02-15.