客运专线用预埋套管式混凝土道岔板生产工艺研究

朱 娜

(中铁株洲桥梁有限公司,湖南株洲 412005)

1 概述

客运专线用预埋套管式混凝土道岔板(以下简称道岔板)适用于时速350 km客运专线板式无砟轨道道岔区,是具有完全自主知识产权的新型客运专线产品,2010年6月~7月,首次在沪杭客运专线铺设了8组,随后在石武客运专线、杭甬客运专线等线路铺设,使用效果良好。它具有高平顺性、高稳定性、刚度均匀性好、结构耐久性强和少维修等的特点。由于道岔板的形状复杂,且每块板的形状、尺寸、钉孔位置等均不相同,所以道岔板的生产组织比较复杂,产品质量将会直接影响道岔铺设的平顺性,道岔板的生产工艺控制也是高速道岔质量好坏的关键。

2 道岔板的结构特点

(1)道岔板分为到发线和渡线,按道岔方向又分为左开和右开。

(2)道岔板的质量在5.3~9.6 t,最大外形尺寸为5 300 mm×3 075 mm,最小外形尺寸为2 531 mm×3 500 mm,厚240 mm。18号道岔板1号板外形如图1所示。

图1 1号道岔板外形(单位:mm)

(3)到发线道岔板板面0.5%的坡度从直股向侧股倾斜,渡线道岔板板面0.5%的坡度从侧股向直股倾斜,承轨台面无坡度。

(4)混凝土设计强度等级不低于C55,脱模时混凝土强度不低于45 MPa。

(5)采用普通钢筋混凝土结构,分上、下两层纵、横向钢筋。配筋按截面中心为非对称布置。

(6)纵、横向受力钢筋采用Ⅱ级热轧带肋钢筋,横向钢筋、箍筋、连接钢筋和架立筋采用环氧涂层钢筋。横向接地钢筋采用Ⅰ级热轧光圆钢筋。

(7)预埋套管采用(研线0405-4)Ⅲ型预埋塑料套管,起吊套管采用(研线0711)混凝土轨道板起吊套管。

3 道岔板生产工艺研究

3.1 组合钢模设计

由于一组道岔板中每一块板的形状、尺寸及孔距均不相同,若每块板采用不同的钢模,则模具数量多,费用巨大。以18号道岔板为例,到发线道岔板有27种板型,渡线有23种板型,左右开道岔的排水坡方向相反,则共有100种板型。

因此,充分考虑板型特征及排水坡方向等因素,综合经济性原则,设计组合模具,18号道岔板共设15套模具。模具结构为底模固定,按不同板型配备不同的侧模和端模,模具支腿与预设基础相连。模具结构示意如图2所示。

图2 道岔板模具结构示意(单位:mm)

模具底板固定,通过变换侧模和端模来满足生产不同板型,大部分组合模具的组合板型为12种,其中最多的模具可组合14种板型,根据板型特点,也有不可组合、固定板型的模具,如生产21号板的模具。

底模是道岔板钢模的主体件,它采用板钢为主件,焊接后消除内应力,整板经数控龙门铣床精密加工,承轨面、排水坡和预埋套管定位孔一次整体加工而成。其结合面和成形面平整光亮、密封沟槽规范、各安装定位孔准确,从而保证了底模的平面度和表面粗糙度要求。侧模和端模下部整体加工的倒角满足道岔板板面四周倒角的要求。为了使侧模、端模与底模定位准确、密贴、牢固,在侧面安装了多套定位装置,定位采用锥体锥套定位方式,保证了定位的准确性,除定位固定位外,安装了若干个螺栓紧固点,以保证侧、端模与底模紧固的可靠性和密贴性。

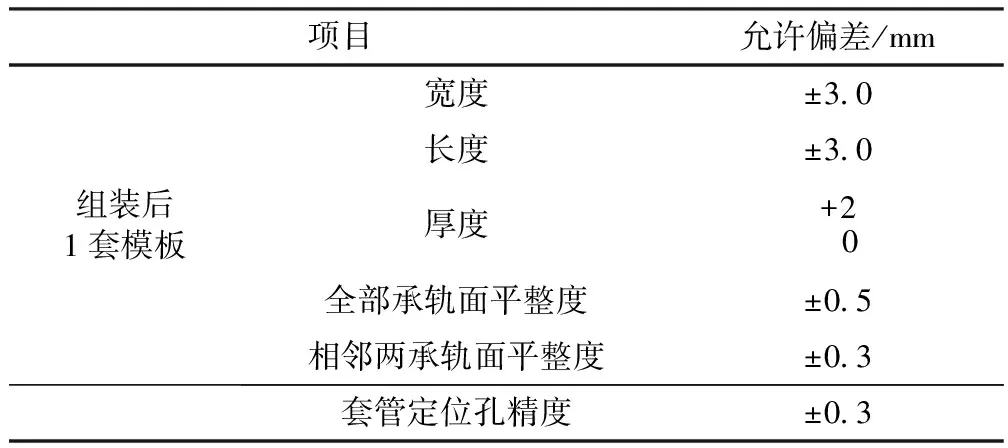

模具组装后的尺寸允许偏差见表1。

表1 模板尺寸允许偏差

3.2 生产工艺流程及质量控制要点

3.2.1 生产工艺流程

道岔板生产工艺流程见图3。

图3 道岔板生产工艺流程

3.2.2 质量控制要点

(1)模型组装

依据所需生产的板型尺寸选择相应的侧模和端模,在对应的底模上进行组装。将底模和侧模上需要用的预埋套管、起吊套管、接地端子等固定孔打开,封堵其他不用的孔。模型组装完成后,对整个模型型腔进行清理。

(2)钢筋笼绑扎、入模

钢筋笼绑扎在专用胎具上进行,采用绝缘绑扎丝,并在涂层钢筋之间、涂层钢筋与普通钢筋之间垫绝缘胶垫。钢筋笼绑扎完成后,用500 V兆欧表测量钢筋笼的绝缘性能,保证钢筋间的电阻值不小于2 MΩ。采用专用吊具将钢筋笼平衡起吊入模。

(3)安装预埋件

按产品图要求安装预埋套管、起吊套管和接地端子等预埋件。

(4)混凝土制备

混凝土搅拌站采用微机控制系统和电气控制系统,通过自动控制方式实现混凝土的生产与管理,微机控制系统包括信号监测、数据处理、人机对话功能,装有混凝土生产专用控制软件,具有配比储存、落差自动补偿、砂石含水率补偿等功能,搅拌站配料计量控制误差:砂、石,±2%;水泥、水、外加剂,±1%。

在每个班的任意一块道岔板浇筑成型中,取样制作3组混凝土抗压强度试件,用于混凝土脱模抗压强度及28 d强度;每隔15 d制作1组28 d弹性模量试件。

(5)混凝土浇筑及振动成型

混凝土必须连续、分层浇筑,下料均匀、适量。振动成型采用气动振动器,底振和侧振相结合,边浇筑边振动,严格控制振动时间,确保混凝土振动密实。

(6)养护

自然养护:浇筑后及时在混凝土表面覆盖养护薄膜,并对整个模型加盖养护篷布。

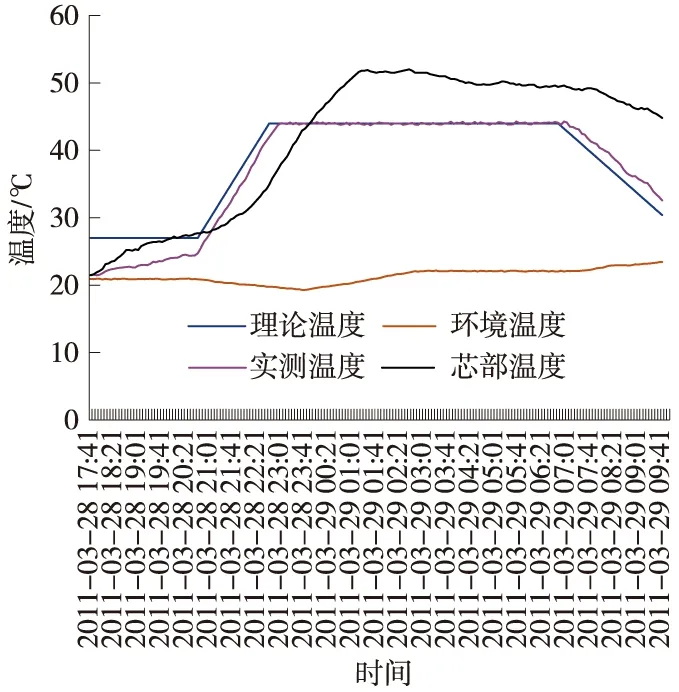

蒸汽养护:采用自动温控系统,严格按照产品技术条件的要求控制养护温度。通过做混凝土芯部温度测试,得出混凝土芯部温度和蒸汽温度关系曲线如图4所示。

图4 道岔板蒸养温度曲线

蒸汽养护制度分静停、升温、恒温、降温4个阶段,升温/降温速度不大于15 ℃/h,混凝土芯部温度不超过55 ℃。

(7)脱模

道岔板脱模时,混凝土抗压强度不应低于45 MPa。首先拆除侧模和各预埋件的固定装置。用千斤顶水平缓慢顶升道岔板,保证道岔板不受冲击、各起吊点受力均匀,并用专用吊具水平缓慢地吊起。

(8)翻板

将道岔板吊到翻转机上,平衡放置,控制翻板机,操作均衡、缓慢,进行翻板作业。

(9)水养

将道岔板置于水中养生3 d以上,养生的水温不低于10 ℃。

(10)存放

道岔板成品应按型号分别存放,道岔板宜竖立存放,应保证存放时的稳定、牢固和可靠。道岔板平放时,不超过3层。

4 产品检测

道岔板出厂检验项目主要是外形尺寸和外观质量检验,外形尺寸检验除长、宽、厚等,还有承轨面平整度及预埋套管间距等。其中预埋套管间距包括每一横排套管间距和各排套管相对位置等尺寸,测量数量大。为保证检测精度,提高工作效率,道岔板套管间距检测采用自动检测系统,检测系统包括高精度自动全站仪、钉孔适配器、球型棱镜和检测后数据处理软件等,能快速、准确地检测道岔板的预埋套管尺寸。

5 结语

(1)道岔板生产工艺设计合理、可靠,能满足道岔板技术条件和产品图的要求。

(2)研制的道岔板组合模具整体性强、精度高,套管定位方式可靠,有效提高了道岔板的外形、外观质量。

(3)采用自动检测系统对道岔板进行检测,有效地减少人为因素的影响,快速、准确地进行检测,保证了道岔板的质量。

(4)经厂内验收合格的道岔板已在沪杭客运专线和杭甬客运专线等新建铁路上使用,效果良好。

[1] 王其昌,韩启孟.板式轨道设计与施工[M].成都:西南交通大学出版社,2002.

[2] 卢祖文.客运专线铁路轨道[M].北京:中国铁道出版社,2005.

[3] 铁道部工程管理中心.工管技[2010]145号 客运专线铁路预埋套管式混凝土道岔板制造及验收技术条件[S]. 北京:中国铁道出版社,2010.

[4] 刘延龙.CRTSⅢ型路基纵连轨道板制造技术[C]∥2010工程建设优秀科技论文选编.北京:中国铁建股份有限公司,2011.